隨著電子技術(shù)的進步, PCB (印制電路板)的復雜程度、適用范圍有了飛速的發(fā)展。從事高頻PCB的設計者必須具有相應的基礎理論知識,同時還應具有豐富的高頻PCB的制作經(jīng)驗。也就是說,無論是原理圖的繪制,還是PCB 的設計,都應當從其所在的高頻工作環(huán)境去考慮,才能夠設計出較為理想的PCB。本文主要從高頻PCB 的手動布局、布線兩個方面,基于ProtelSE對在高頻PCB 設計中的一些問題進行研究。

1、布局的設計

Protel 雖然具有自動布局的功能,但并不能完全滿足高頻電路的工作需要,往往要憑借設計者的經(jīng)驗,根據(jù)具體情況,先采用手工布局的方法優(yōu)化調(diào)整部分元器件的位置,再結(jié)合自動布局完成PCB的整體設計。布局的合理與否直接影響到產(chǎn)品的壽命、穩(wěn)定性、EMC (電磁兼容)等,必須從電路板的整體布局、布線的可通性和PCB的可制造性、機械結(jié)構(gòu)、散熱、EMI(電磁干擾) 、可靠性、信號的完整性等方面綜合考慮。

一般先放置與機械尺寸有關的固定位置的元器件,再放置特殊的和較大的元器件,最后放置小元器件。同時,要兼顧布線方面的要求,高頻元器件的放置要盡量緊湊,信號線的布線才能盡可能短,從而降低信號線的交叉干擾等。

1.1 與機械尺寸有關的定位插件的放置

電源插座、開關、PCB之間的接口、指示燈等都是與機械尺寸有關的定位插件。通常,電源與PCB之間的接口放到PCB的邊緣處,并與PCB 邊緣要有3 mm~5 mm的間距;指示發(fā)光二極管應根據(jù)需要準確地放置;開關和一些微調(diào)元器件,如可調(diào)電感、可調(diào)電阻等應放置在靠近PCB 邊緣的位置,以便于調(diào)整和連接;需要經(jīng)常更換的元器件必須放置在器件比較少的位置,以易于更換。

1.2 特殊元器件的放置

大功率管、變壓器、整流管等發(fā)熱器件,在高頻狀態(tài)下工作時產(chǎn)生的熱量較多,所以在布局時應充分考慮通風和散熱,將這類元器件放置在PCB上空氣容易流通的地方。大功率整流管和調(diào)整管等應裝有散熱器,并要遠離變壓器。電解電容器之類怕熱的元件也應遠離發(fā)熱器件,否則電解液會被烤干,造成其電阻增大,性能變差,影響電路的穩(wěn)定性。

易發(fā)生故障的元器件,如調(diào)整管、電解電容器、繼電器等,在放置時還要考慮到維修方便。對經(jīng)常需要測量的測試點,在布置元器件時應注意保證測試棒能夠方便地接觸。

由于電源設備內(nèi)部會產(chǎn)生50 Hz泄漏磁場,當它與低頻放大器的某些部分交連時,會對低頻放大器產(chǎn)生干擾。因此,必須將它們隔離開或者進行屏蔽處理。放大器各級最好能按原理圖排成直線形式,如此排法的優(yōu)點是各級的接地電流就在本級閉合流動,不影響其他電路的工作。輸入級與輸出級應當盡可能地遠離,減小它們之間的寄生耦合干擾。

考慮各個單元功能電路之間的信號傳遞關系,還應將低頻電路和高頻電路分開,模擬電路和數(shù)字電路分開。集成電路應放置在PCB的中央,這樣方便各引腳與其他器件的布線連接。

電感器、變壓器等器件具有磁耦合,彼此之間應采用正交放置,以減小磁耦合。另外,它們都有較強的磁場,在其周圍應有適當大的空間或進行磁屏蔽,以減小對其他電路的影響。

在PCB的關鍵部位要配置適當?shù)母哳l退耦電容,如在PCB電源的輸入端應接一個10μF~100 μF的電解電容,在集成電路的電源引腳附近都應接一個0.01 pF左右的瓷片電容。有些電路還要配置適當?shù)母哳l或低頻扼流圈,以減小高低頻電路之間的影響。這一點在原理圖設計和繪制時就應給予考慮,否則也將會影響電路的工作性能。

元器件排列時的間距要適當,其間距應考慮到它們之間有無可能被擊穿或打火。

含推挽電路、橋式電路的放大器,布置時應注意元器件電參數(shù)的對稱性和結(jié)構(gòu)的對稱性,使對稱元器件的分布參數(shù)盡可能一致。

在對主要元器件完成手動布局后,應采用元器件鎖定的方法,使這些元器件不會在自動布局時移動。即執(zhí)行Edit change命令或在元器件的Properties選中Locked就可以將其鎖定不再移動。

1.3 普通元器件的放置

對于普通的元器件,如電阻、電容等,應從元器件的排列整齊、占用空間大小、布線的可通性和焊接的方便性等幾個方面考慮,可采用自動布局的方式。

2、布線的設計

布線是在合理布局的基礎上實現(xiàn)高頻PCB 設計的總體要求。布線包括自動布線和手動布線兩種方式。通常,無論關鍵信號線的數(shù)量有多少,首先對這些信號線進行手動布線,布線完成后對這些信號線布線進行仔細檢查,檢查通過后將其固定,再對其他布線進行自動布線。即采用手動和自動布線相結(jié)合來完成PCB的布線。

在高頻PCB的布線過程中應特別注意以下幾個方面問題。

2.1 布線的走向

電路的布線最好按照信號的流向采用全直線,需要轉(zhuǎn)折時可用45°折線或圓弧曲線來完成,這樣可以減少高頻信號對外的發(fā)射和相互間的耦合。高頻信號線的布線應盡可能短。要根據(jù)電路的工作頻率,合理地選擇信號線布線的長度,這樣可以減少分布參數(shù),降低信號的損耗。制作雙面板時,在相鄰的兩個層面上布線最好相互垂直、斜交或彎曲相交。避免相互平行,這樣可以減少相互干擾和寄生耦合。

高頻信號線與低頻信號線要盡可能分開,必要時采取屏蔽措施,防止相互間干擾。對于接收比較弱的信號輸入端,容易受到外界信號的干擾,可以利用地線做屏蔽將其包圍起來或做好高頻接插件的屏蔽。同一層面上應該避免平行走線,否則會引入分布參數(shù),對電路產(chǎn)生影響。若無法避免時可在兩平行線之間引入一條接地的銅箔,構(gòu)成隔離線。

在數(shù)字電路中,對于差分信號線,應成對地走線,盡量使它們平行、靠近一些,并且長短相差不大。

2.2 布線的形式

在PCB的布線過程中,走線的最小寬度由導線與絕緣層基板之間的粘附強度以及流過導線的電流強度所決定。當銅箔的厚度為0.05mm、寬度為1mm ~1.5 mm時,可以通過2A電流。溫度不會高于3 ℃,除一些比較特殊的走線外,同一層面上的其他布線寬度應盡可能一致。在高頻電路中布線的間距將影響分布電容和電感的大小,從而影響信號的損耗、電路的穩(wěn)定性以及引起信號的干擾等。在高速開關電路中,導線的間距將影響信號的傳輸時間及波形的質(zhì)量。因此,布線的最小間距應大于或等于0.5 mm,只要允許,PCB布線最好采用比較寬的線。

印制導線與PCB的邊緣應留有一定的距離(不小于板厚) ,這樣不僅便于安裝和進行機械加工,而且還提高了絕緣性能。

布線中遇到只有繞大圈才能連接的線路時,要利用飛線,即直接用短線連接來減少長距離走線帶來的干擾。

含有磁敏元件的電路其對周圍磁場比較敏感,而高頻電路工作時布線的拐彎處容易輻射電磁波,如果PCB中放置了磁敏元件,則應保證布線拐角與其有一定的距離。

同一層面上的布線不允許有交叉。對于可能交叉的線條,可用“鉆”與“繞”的辦法解決,即讓某引線從其他的電阻、電容、三極管等器件引腳下的空隙處“鉆”過去,或從可能交叉的某條引線的一端“繞”過去。在特殊情況下,如果電路很復雜,為了簡化設計,也允許用導線跨接解決交叉問題。

當高頻電路工作頻率較高時,還需要考慮布線的阻抗匹配及天線效應問題。

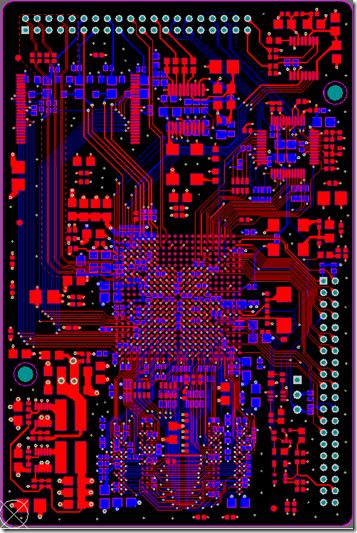

由于委托方在最后改變了之前的協(xié)議,要求按照他們定義的接口定義以及擺放位置,不得已將布局改成了右邊的圖。實際上由于整個PCB的面積只有9cm x 6cm。很難再根據(jù)客戶的要求更改板子的整體布局,所以最終就沒有改變板子的核心部分,只是對外圍器件做了適當?shù)男薷模饕褪峭瓿闪藘蓚€接插件位置及管腳定義的修改。

但新的布局明顯造成了走線上的一些麻煩,原本走的很順暢的線變得有些雜亂,走線長度增加,還不得不使用了很多過孔,走線難度提高了很多。

從這個例子可以明顯看到,布局的差異對于PCB設計的影響。

2.3 電源線與地線的布線要求

根據(jù)不同工作電流的大小,盡量加大電源線的寬度。高頻PCB應盡量采用大面積地線并布局在PCB的邊緣,可以減少外界信號對電路的干擾;同時,可以使PCB的接地線與殼體很好地接觸,使PCB的接地電壓更加接近于大地電壓。應根據(jù)具體情況選擇接地方式,與低頻電路有所不同,高頻電路的接地線應該采用就近接地或多點接地的方式,接地線短而粗,以盡量減少地阻抗,其允許電流要求能夠達到3倍于工作電流的標準。揚聲器的接地線應接在PCB 功放輸出級的接地點,切勿任意接地。

在布線過程中還應該及時地將一些合理的布線鎖定,以免多次重復布線。即執(zhí)行EditselectNet命令在預布線的屬性中選中Locked就可以將其鎖定不再移動。

3、焊盤及敷銅的設計

3.1 焊盤與孔徑

在保證布線最小間距不違反設計的電氣間距的情況下,焊盤的設計應較大,以保證足夠的環(huán)寬。一般焊盤的內(nèi)孔要比元器件的引線直徑稍微大一點,設計過大,容易在焊接中形成虛焊。焊盤外徑D 一般不小于(d+1.2)mm,其中d為焊盤內(nèi)孔徑,對于一些密度比較大的PCB ,焊盤的最小值可以取(d+1.0) mm。焊盤的形狀通常設置為圓形,但是對于DIP封裝的集成電路的焊盤最好采用跑道形,這樣可以在有限的空間內(nèi)增大焊盤的面積,有利于集成電路的焊接。布線與焊盤的連接應平滑過渡,即當布線進入圓焊盤的寬度較圓焊盤的直徑小時,應采用補淚滴設計。

需要注意的是,焊盤內(nèi)孔徑d的大小是不同的,應當根據(jù)實際元器件引線直徑的大小加以考慮,如元件孔、安裝孔和槽孔等。而焊盤的孔距也要根據(jù)實際元器件的安裝方式進行考慮,如電阻、二極管、管狀電容器等元件有“立式”、“臥式”兩種安裝方式,這兩種方式的孔距是不同的。此外,焊盤孔距的設計還要考慮元器件之間的最小間隙要求,特別是特殊元器件之間的間隙需要由焊盤間的孔距來保證。

在高頻PCB中,還要盡量減少過孔的數(shù)量,這樣既可減少分布電容,又能增加PCB的機械強度。總之,在高頻PCB的設計中,焊盤及其形狀、孔徑與孔距的設計既要考慮其特殊性,又要滿足生產(chǎn)工藝的要求。采用規(guī)范化的設計,既可降低產(chǎn)品成本,又可在保證產(chǎn)品質(zhì)量的同時提高生產(chǎn)的效率。

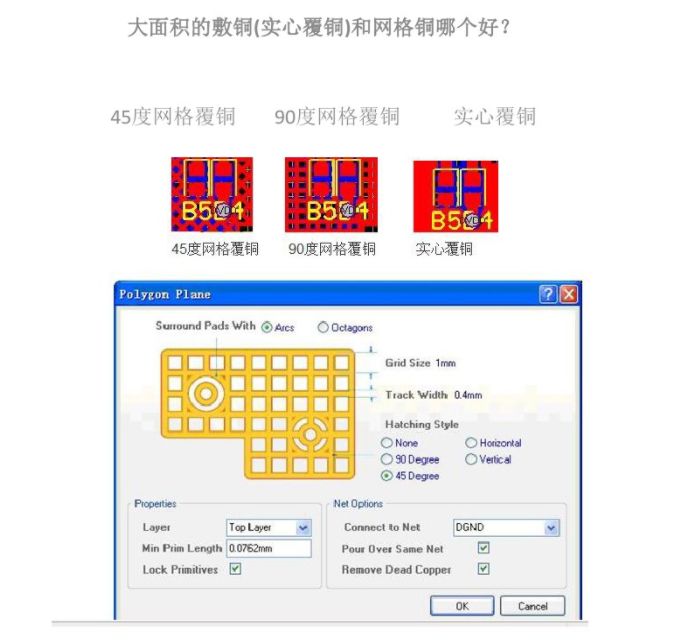

3.2 敷銅

敷銅的主要目的是提高電路的抗干擾能力,同時對于PCB散熱和PCB的強度有很大好處,敷銅接地又能起到屏蔽的作用。但是不能使用大面積條狀銅箔,因為在PCB的使用中時間太長時會產(chǎn)生較大熱量,此時條狀銅箔容易發(fā)生膨脹和脫落現(xiàn)象,因此,在敷銅時最好采用柵格狀銅箔,并將此柵格與電路的接地網(wǎng)絡連通,這樣柵格將會有較好的屏蔽效果,柵格網(wǎng)的尺寸由所要重點屏蔽的干擾頻率而定。

在完成布線、焊盤和過孔的設計后,應執(zhí)行DRC(設計規(guī)則檢查) 。在檢查結(jié)果中詳細列出了所設計的圖與所定義的規(guī)則之間的差異,可查出不符合要求的網(wǎng)絡。但是,首先應在布線前對DRC進行參數(shù)設定才可運行DRC,即執(zhí)行ToolsDesign Rule Check命令。

4、結(jié)束語

高頻電路PCB的設計是一個復雜的過程,涉及的因素很多,都可能直接關系到高頻電路的工作性能。因此,設計者需要在實際的工作中不斷研究和探索,不斷積累經(jīng)驗,并結(jié)合新的EDA (電子設計自動化)技術(shù)才能設計出性能優(yōu)良的高頻電路PCB。

-

pcb

+關注

關注

4319文章

23099瀏覽量

397913 -

焊盤

+關注

關注

6文章

551瀏覽量

38145

原文標題:【技術(shù)】PCB布局方法技巧:布線、焊盤及敷銅的設計

文章出處:【微信號:pcbinfonet,微信公眾號:pcbinfonet】歡迎添加關注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關推薦

研究基于ProtelSE對在高頻PCB設計中的問題

研究基于ProtelSE對在高頻PCB設計中的問題

評論