摘要

寬帶隙(WBG)半導體正在包括電動汽車(EV)在內的各種功率轉換中得到應用,憑借其更高的效率和更快的切換速度,可以節省成本、尺寸和能耗。WBG器件通常用于充電器和輔助轉換器,但還尚未在牽引逆變器中大量取代IGBT。本文介紹了最新一代SiCFET如何能夠理想地適用于新型逆變器設計,其損耗低于IGBT,并且即使在高溫和多次的應力下也具有非常高的系統短路可靠性。

1900年美國38%的汽車是電動汽車

是的,你 沒有看錯,這是事實上[1]。在1900年美國所有的汽車中,38%(33,842臺)是由電力驅動,40%由蒸汽驅動,22%由汽油驅動。但是,在亨利?福特(Henry Ford)大規模生產廉價的汽油動力汽車時,電動汽車的百分比急劇下降。如今,道路上行駛的電動汽車百分比不到1%,但據預測,到2050年,美國65%~75%的輕型汽車將由電力驅動[2]。

自1997年豐田普銳斯在日本推出以來,現代電動汽車已經大幅改進。目前,先進的電池和電機技術可以提供300英里甚至更多的續航里程。針對2050年電動汽車市場增長的預測依賴于某些假設:購買可承受性,持續的高油價,更嚴格的健康和環境法規,以及技術的進一步發展,以及更遠的續航里程和更快的充電。

從電池能量到車輪動力,EV具有大約為59%-62%的轉換效率,這似乎還有一些改進的余地。電氣工程師可能會大吃一驚,因為現代內燃機正在努力達到21%的效率。但至少有一個可能的路線圖能夠提高電動汽車的性能,就是采用新的半導體開關用于動力傳動系統。

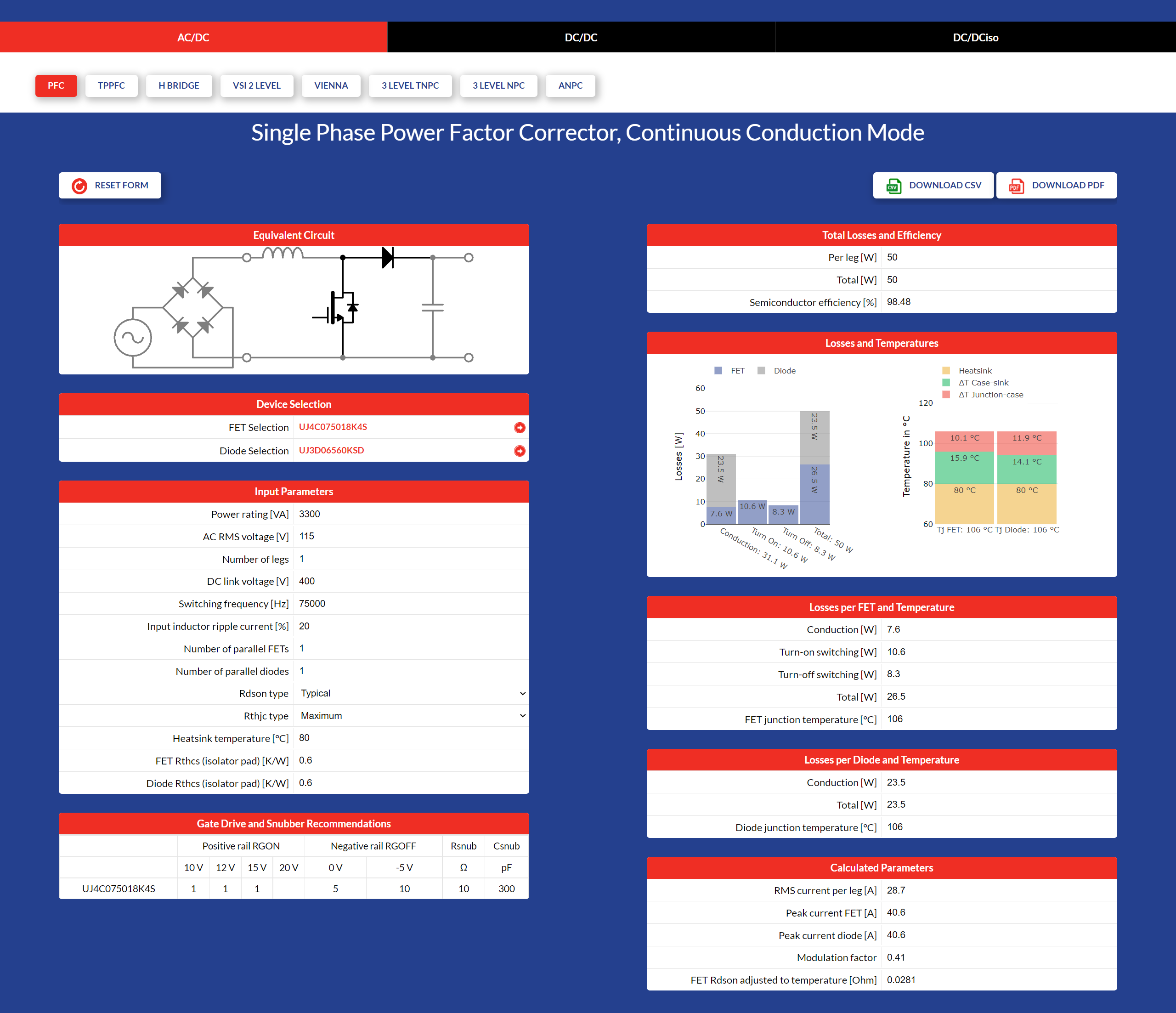

要實現更高的效率,關鍵是功率轉換效率。這不僅僅體現在電機驅動的電子設備中,在照明、空調甚至信息娛樂系統等輔助功能系統中會使用大量能源。因此,已經通過各種措施來減少這些應用中消耗的能量,例如使用LED來照明等等。通常需要將主電池電壓從400 V降至12 V或24 V,用于降壓的各種電源轉換器現在可以采用最新的拓撲結構和特殊的半導體技術,以實現最佳效率,同時對于非安全關鍵應用,新技術帶來的一些風險完全可以接受。(圖1)

圖1:電動汽車中的功率轉換部件。(圖片來源:美國能源部)

對于動力傳動系統而言,電機控制電子設備被視為對生命至關重要,因此設計人員必須遵守“安全第一”的原則,并需要采用經過不斷試驗和測試的技術。實際上,這也意味著IGBT開關在過去30多年中已經證明其穩健性。例如,在特斯拉S型高科技外觀下面,是用于控制牽引電機的66個TO-247封裝IGBT。在20世紀80年代的工業過程控制器中,同樣的IGBT應用也非常普遍。只有較新的車型剛剛開始使用SiC FET。

寬帶隙半導體目前是電機控制的強有力競爭者

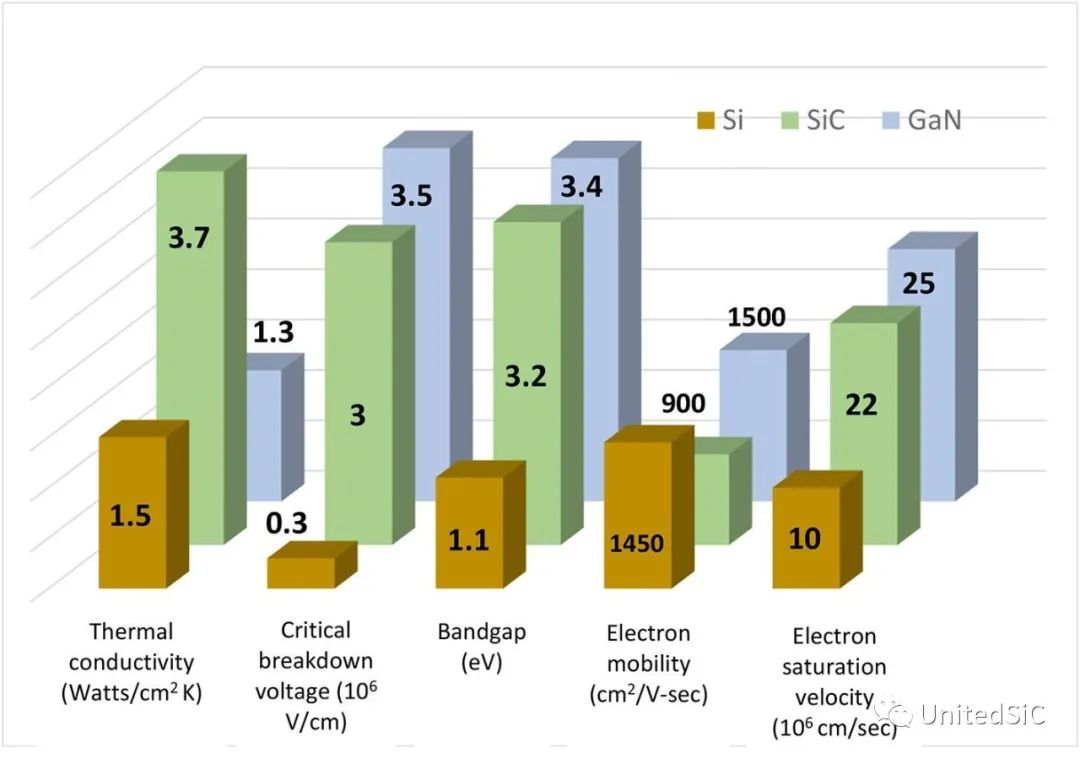

但在許多現代最新的應用中,IGBT已經被更新的技術所取代,例如硅MOSFET和現在采用碳化硅(SiC)和氮化鎵(GaN)材料制造的寬帶隙(WBG)半導體。寬帶隙半導體的突出優勢是更快的切換速度,意味著可使用體積更小的磁性元件和電容器等外部組件。這種組合能夠實現更高的效率、更小的尺寸和重量,從而降低總體成本。 WBG器件也可在高溫下工作,對于SiC而言通常為200℃,峰值溫度允許超過600℃,具體取決于器件。

SiC FET基礎知識以及技術原理

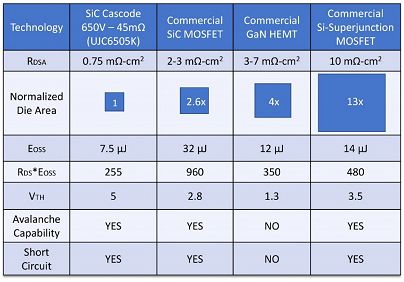

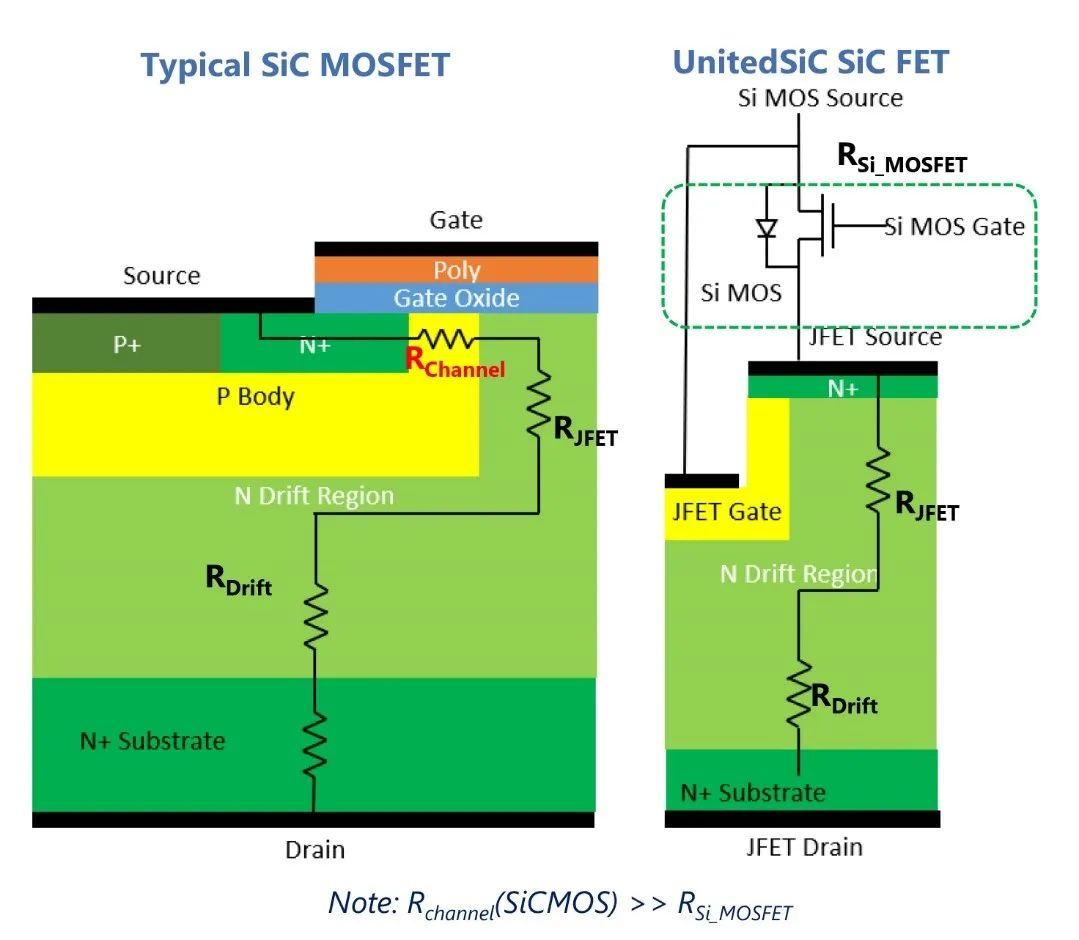

一種特定類型的WBG器件是SiC FET,它是SiC JFET和Si MOSFET的復合體或“共源共柵(級聯)”,其通常設置為OFF,沒有偏壓,并可在納秒級內切換。與SiC MOSFET和GaN器件相比,它非常易于驅動,其品質因數RDSA與芯片面積歸一化的導通電阻(ON-resistance)非常出色(圖2)。這種器件由于采用垂直架構,具有極低的內部電容,使開關轉換損耗極低。 SiC FET擁有非常快的體二極管,可減少電機驅動等應用中的損耗,并且不需要使用外部SiC肖特基二極管。

圖2:SiC FET(共源共柵)RDSA:通過芯片面積比較歸一化導通電阻。

用于電動汽車動力系統的SiC FET

那么,面對市場對于更高性能解決方案的巨大需求,為什么這些神奇的器件還沒有應用于EV電機控制呢?除了汽車系統設計師比較保守的本性之外,還有一些實際的原因:與具有類似額定值的IGBT相比,WBG器件被認為比較昂貴;電機電感不會像DC-DC轉換器那樣按比例縮小,從而使用更高的開關頻率沒有太大吸引力;高開關速度意味著高dV / dt率,可以使電機繞組的絕緣面臨更大壓力。此外,在通常比較惡劣的電機驅動條件下,人們對于WBG器件的可靠性也存在一些疑問,有可能在一般高溫環境下產生潛在的短路和反電動勢(back-EMFs)。

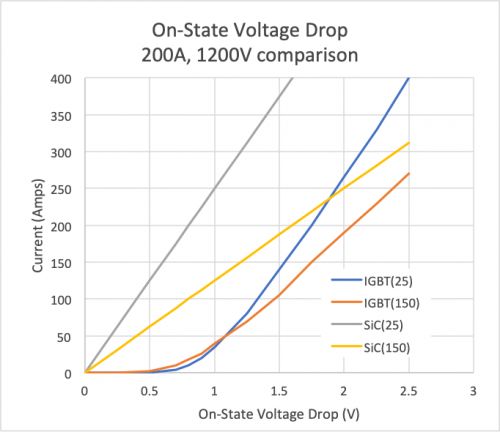

WBG器件真正的誘惑是其可能的高效率,這意味著更多的可用能量和更遠的續航里程。散熱器可以做得更小,從而降低成本和重量,這又有助于擴大續航里程。與具有“拐點”電壓的IGBT相比,在典型工作條件下WBG器件的效率得到明顯改善,從而能夠在所有驅動條件下都可實現最小的功率損耗。如下圖3所示,我們使用200A、1200V IGBT模塊與兩個1cmX1cm IGBT芯片或200A、1200V SiC FET模塊以及兩個0.6 X 0.6cm SiC堆疊共源共柵芯片進行比較。

圖3:使用36%IGBT芯片面積的1200V SiC FET的傳導損耗。在室溫和高溫下,對于所有低于200A的電流,這個200A、1200V模塊 SiC FET的導通壓降遠低于IGBT壓降。

在給定的模塊占位面積下,SiC FET具有最低的傳導損耗。通過全新的設計,WBG電機驅動器能夠以比IGBT更高的頻率切換,并且設計有足夠的EMI控制,從而能夠實現WBG的所有優勢。放眼未來,即使成本也不應成為問題。例如,SiC FET芯片比同等額定值的IGBT或SiC MOSFET要小很多,這意味著每個晶圓的良率和產量更高,如果考慮到由更小散熱器和濾波器節省的成本,SiC FET已經開始具有良好的經濟和實用意義。

SiC FET經過驗證的可靠性

我們現在考慮一下WBG器件的可靠性,這對于某些WBG器件來說非常有效。例如,SiC MOSFET和GaN器件對柵極電壓極其敏感,絕對最大值非常接近推薦的工作條件。但另一方面,SiC FET則能容許寬范圍的柵極電壓,絕對最大值具有較寬的裕量。

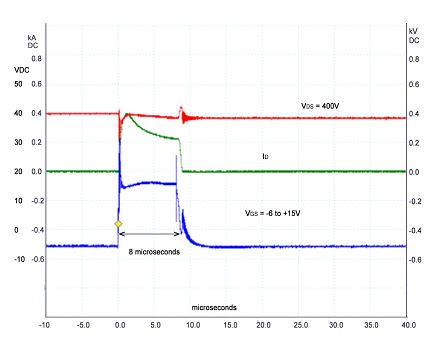

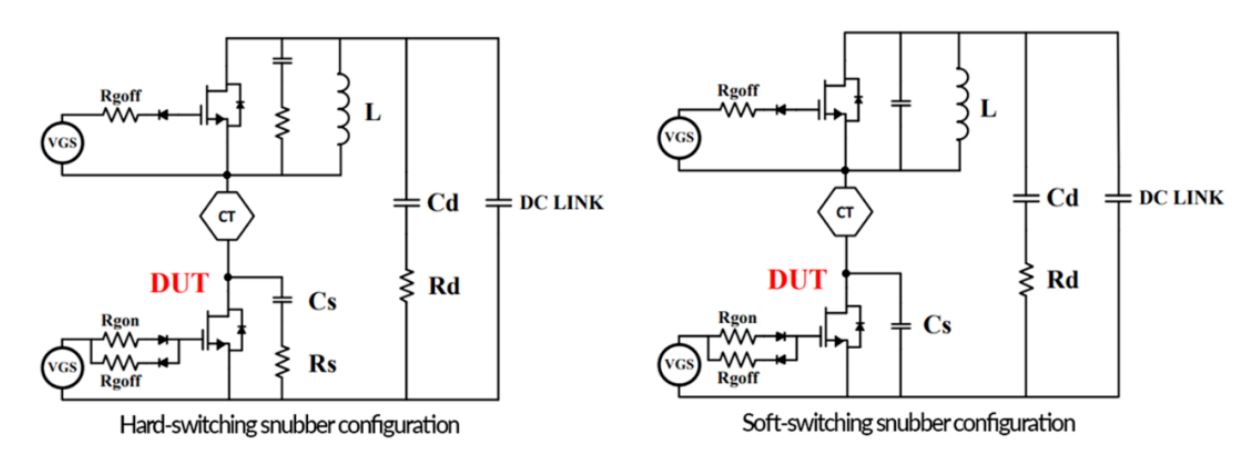

短路額定值可能是EV電機驅動器面對的最主要問題,而IGBT是穩健性的基準。當然,GaN器件在這方面的確表現不佳,但SiC FET卻表現不凡。在內建JFET器件的垂直溝道中存在一種自然的“夾斷(pinch-off)”機制,與SiC MOSFET或IGBT不同,它可以限制電流并使短路柵極驅動電壓不受影響。SiC JFET具備的高峰值溫度也可容許更長的短路持續時間。在汽車應用中,一般要求在保護機制啟動之前,短路應承受5μs的考驗。UnitedSiC公司的650 V SiC FET測試結果顯示,采用400 V DC總線至少可承受8μs(圖4),在經歷100次短路事件和高溫后,導通電阻或柵極閾值無降級現象發生。

圖4:SiC FET的短路性能。

電機驅動應用中產生的另一個應力是來自電機的反電動勢。同樣,GaN并不能夠抵抗這些,但SiC FET具有非常好的雪崩額定值,在其柵極漏極結斷開時,內部JFET導通鉗位電壓。UnitedSiC進行的更多測試表明,SiC FET部件在150℃下雪崩1000小時無故障出現[3],作為一種輔助支持,雪崩能力100%進行生產測試。

令人信服的應用案例

UnitedSiC的SiC FET等當代WBG器件是下一代EV電機驅動器的真正強有力競爭者,能夠在這種苛刻汽車環境下提供更好的性能、更低的總體成本、以及經過驗證的可靠運行。因此,預計未來十年碳化硅器件將成為動力傳動系統的主導技術。

-

電動汽車

+關注

關注

156文章

12087瀏覽量

231275 -

電機控制

+關注

關注

3534文章

1879瀏覽量

268822 -

sic器件

+關注

關注

1文章

56瀏覽量

15533

原文標題:SiC器件會主導未來電動汽車動力傳動系統設計嗎?

文章出處:【微信號:iawbs2016,微信公眾號:寬禁帶半導體技術創新聯盟】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

SiC FET基礎知識以及技術原理

SiC FET基礎知識以及技術原理

評論