我最近在思考一件對我們來說比較需要值得考慮的過程,在電芯尺寸、模組尺寸和平臺化定義方面,到底是什么推動電芯標準化的過程,是什么推動了模組標準化和不同的電量梯度。

1)誰將來用的多誰是標準

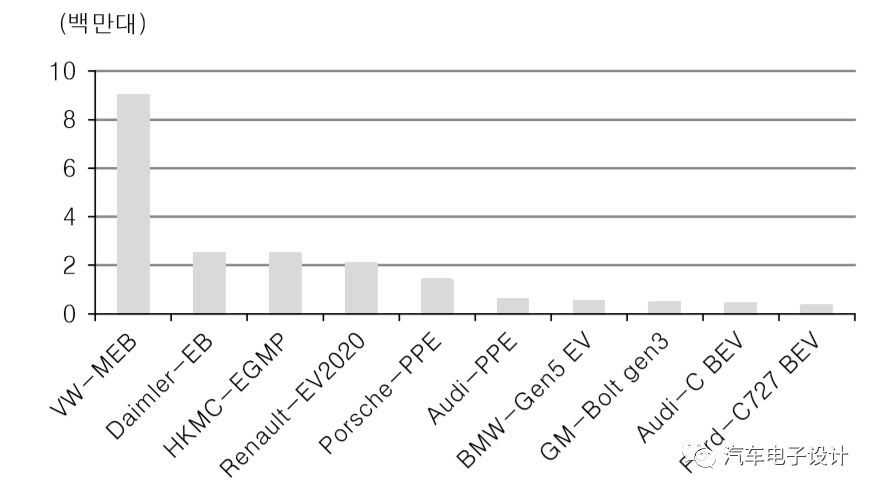

如下圖是我們可以看到不同車企未來推動純電動平臺化的初步數量,整車企業對于電池的需求誰是老大。

備注:這里少了豐田的E-TGNA

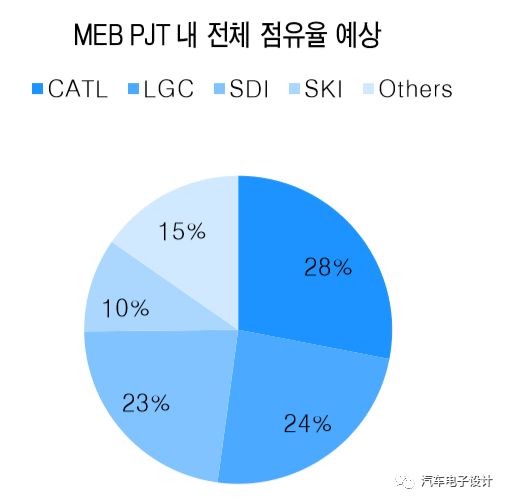

沿著這么多車的思路來看,按照MEB丟給供應商的300GWh的量,主要的幾個電池企業無不以這個數字在標準化自己的供應。

這個成就的模式,就是車企給訂單,電池企業擴充與之對應的產能,然后為了降低產能的風險,把大訂單的規格讓其他車企使用,然后形成共線使用的均攤制(早期為電芯企業受益的公板模式)。

2)電芯和模組的發展歷史和標準化的采用情況

有個有意思的事情,我們看到日系的日產(同端出極耳方形的大軟包電芯)、美系的特斯拉(18650和21700)、通用和福特(同端出極耳方形的大軟包風格)、韓系的起亞和現代(同端和兩側出極耳方形的兩種軟包電芯)、德系寶馬(PHEV-1和BEV規格)、戴姆勒(定制軟包電芯)和大眾,各自在電芯的規格尺寸上都給出了自己的定義。軟包各個不同的定義,也使得標準化難以實行,各個車企按照自己的模組形式走,涇渭分明啊。

國內走的還是方殼路線,用方殼做模組的過程其實也是走了一些彎路的。總體往標準化的過程還是要感謝大眾,圍繞著PHEV2的規格進行發展。

3)355模組

目前使用最廣的還是355的標準模組電芯,如下圖所示,其實是在e-golf和e-up上使用的12個電芯的一種長block。

松下的模組

三星的模組

受到這種規格影響的電芯企業,開始推廣基于VDA電芯所組成的小的標準模組塊。其實這個階段,大眾的量還很小,但是這種可配置的,兼容PHEV的需求和EV需求的模組形態,得到了大量的推廣。

這個時期是三元電芯,從26Ah=>37Ah=>42Ah=>50Ah發展的過程。這款模組的結構層面是可以適用于不同的電池系統的使用。

隨著國外電芯的退卻,CATL在這款模組上使用不同厚度的電芯(從1倍厚、1.5倍厚、2倍厚到3倍厚)的模組推廣,某種意義上是CATL一家之力把這個模組的適用性拉高到了一個新的高度。所以即使其實加起來也沒多少臺大眾的e-golf,但是它的示范效應使得這個電芯全面推廣和應用開來。

4)390模組

在PHEV-2的電池規格上,大眾的大車部門看到了一些不足,

備注:我猜測這個模組規格是一個很奇怪的偶然,是基于PHEV的電量需求下,硬是要多一點點能量滿足50g碳排的要求來配的。所以在軟包的相似規格下面,采用了13S1P的方式:

PHEV2的電芯規格為302*102,為了更多的能量,把長度拉長一些。

方殼如果匹配這個規格,主要是已經有這個模組的高度規格,硬是為方殼分配了高一點點的高度和厚一點點的厚度,大眾在中國登記的是148x29x98。

隨著奧迪A8/A6的PHEV的使用,在奧迪E-tron BEV的就沿用了這個模組的規格。

比較355和390兩種不同的規格,差異在:

在相似的體積里面放更多的能量

在原有的電芯規格下微調,盡可能提高電芯的能量和尺寸

我個人判斷,原來390的這個規格的模組是不太可能在BEV里面做大規模的推廣,但是由于在安全性和尺寸優化上如何簡單的得到更高的能量密度,390模組規格就成了一個相對較優的選擇。這是一種妥協的產物,無論是在PHEV還是BEV上面,主要看大眾在國內這個規格下能賣多少了。

5)590模組

到了這個層面,一方面大模組的需求也確實對于當前的設計更有實質性的需求。而且300GWh總需求,還有韓系電池和大眾相對微妙的關系,使得目前所有的電芯企業都準備在這個標準化的采購中可以獲得一些機會。

電芯層面更大的電芯能提供足夠的容量,在PHEV2規格和加長的PHEV2規格下,想要獲得大容量只能采取4P的方式,但是這個實際和成組難度和成本都有關系。

小結:在電芯和模組標準化的過程中,有很多的力量,我覺得最終能主導標準化的還是電動汽車平臺的最終戰斗力,還有整體的滲透率,也就是從最終還是根據客戶的需求量來提高的。車企在選擇電芯,在讓電芯企業在競爭模式下的最終均衡成本,也能在未來電池材料的價格下落和穩定后,看到一個相對穩定的狀態。目前發生的故事,還是供需雙方有著不一樣的價格均衡點,很多認知和看法不一致造成的。

-

模組

+關注

關注

6文章

1508瀏覽量

30497 -

電芯

+關注

關注

14文章

731瀏覽量

25924

原文標題:標準化模組演變過程

文章出處:【微信號:QCDZSJ,微信公眾號:汽車電子設計】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

buck電路原理圖講解 buck電路的演變過程

PROFIBUS 技術及標準化及技術來由

EPON標準化進展

無鉛工藝的標準化進展(續完

[推薦]標準信息庫建設/企業標準體系建設/標準化信息網站管理系統

國內標準組織啟動量子通信標準化預研

數字式稱重傳感器的功能演變過程

【視頻分享】降壓電路的演變過程

國際標準化組織(ISO)

定位技術的演變過程

升壓變換器二種結構的演變過程資料下載

buck電路的演變過程

淺析can技術的演變過程

標準化模組演變過程和電量梯度

標準化模組演變過程和電量梯度

評論