作為中國基建史上的又一個奇跡,與港珠澳大橋隔海約38公里外的深中通道項目正在如火如荼的施工中。深中通道是目前全球在建的世界級“橋、島、隧、地下互通”集群工程,其中8車道特長海底沉管隧道將開創世界先例。在建設過程中,以機器人技術為核心的智能制造技術正在這里大行其道。融合了最新智能制造技術的建造過程究竟有哪些過“人”之處呢?

在深中通道沉管鋼殼片體焊接流程中,項目團隊為有效解決傳統人工、半自動化設備焊接所帶來的操作復雜、勞動強度大、效率低等問題,決定采用以工業機器人為主體的智能化焊接系統。但是,傳統工業機器人使用的示教焊接、離線編程焊接在這里卻碰了壁:由于現場工況復雜,工件一致性差、加工誤差大、焊縫組對間隙不規則等,種種的不利條件對機器人焊縫識別定位、焊接工藝質量等造成了較大的困擾。

在接到用戶需求后,新松團隊基于多年的機器人焊接工藝實施經驗,創新性的將視覺3D掃描技術、點激光尋位技術、激光焊縫跟蹤技術、機器人在線控制技術、機器人智能焊接技術等融入到機器人焊接工作站中,該工作站由上料裝配工位、機器人焊接工位、背燒工位、修補卸料工位及生產線控制站組成,突破機器人免示教編程焊接,形成高效率、高精度、自動化程度高、適用范圍廣、可靠性強,具有應用推廣及指導意義的機器人標準化生產單元,為深中通道沉管鋼殼工程開啟了智能制造的第一扇大門。

效率質量同步提升,“一鍵”實現柔性焊接

眾所周知,傳統以人工為主的焊接車間現場環境惡劣、工人職業病多發、且工傷事故頻發,在深中通道智能化焊接車間里,情況有了質的變化。工程師按下啟動按鈕后,機器人自動完成焊接全過程:自主識別、定位焊縫、焊接,基本脫離人工操作,達到真正的機器人免示教焊接,并可根據工件的不同自動調整焊接姿態,實現柔性化焊接作業,在焊接質量和效率上得到了同步的提升。

同時,新松團隊通過大量工藝實驗及先驗知識,不斷提高焊接速度及焊縫成型穩定性,同時減少了大量后續人工修補打磨工作,有效提高工作效率。即使操作員不在工作現場,也可以實時監控焊接工作平臺情況,獲取機器人參數和焊接參數等多種信息,完成焊接數據信息化管理、機器人焊接設備管理、焊縫質量評估等方面,實現相關數據的分析處理、數據存儲等功能,大大提升機器人焊接過程的管理效率。

新松工業機器人工程師系統正在賦能各個行業

為了滿足各個領域對于機器人柔性制造的需求,新松開創性的將機器人技術與人的感官信息、經驗知識、推理判斷以及制造加工過程控制等各方面的專門技術相融合,研發出了機器人工程師系統,全面滿足客戶焊接、搬運碼垛、磨拋、裝配、噴涂等作業需求,在降低機器人應用門檻的同時,更極大程度地拓展了機器人的應用范圍和應用領域,提升了機器人的技術表現。

目前,新松工業機器人工程師系統已經在工程機械、船舶、基建、電子電器等領域批量應用,通過不斷地融合新型傳感器、工業互聯網、大數據、云計算等尖端技術,打造了面向未來制造的超級智慧工匠,賦能各個行業的智能化轉型升級。

-

智能制造

+關注

關注

48文章

5602瀏覽量

76441 -

新松機器人

+關注

關注

0文章

36瀏覽量

11836

原文標題:深中通道建設中的神秘“機器人專家”首度曝光

文章出處:【微信號:siasundy,微信公眾號:新松機器人】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

飛易通團隊攜藍牙AOA定位新技術閃耀美國NRF展

溫致科技亮相CES 2025,用創新技術引領健康生活

維信諾多項創新技術亮相CES 2025

清華大學創新領軍工程博士團隊調研芯和半導體

海格通信亮相2024年能源北斗與時空智能創新技術應用大會

冠軍說|第二屆OpenHarmony競賽訓練營冠軍團隊專訪

應用驅動協議演進,擁抱智能創新技術

廣電計量獲評企業科技創新領軍人才團隊

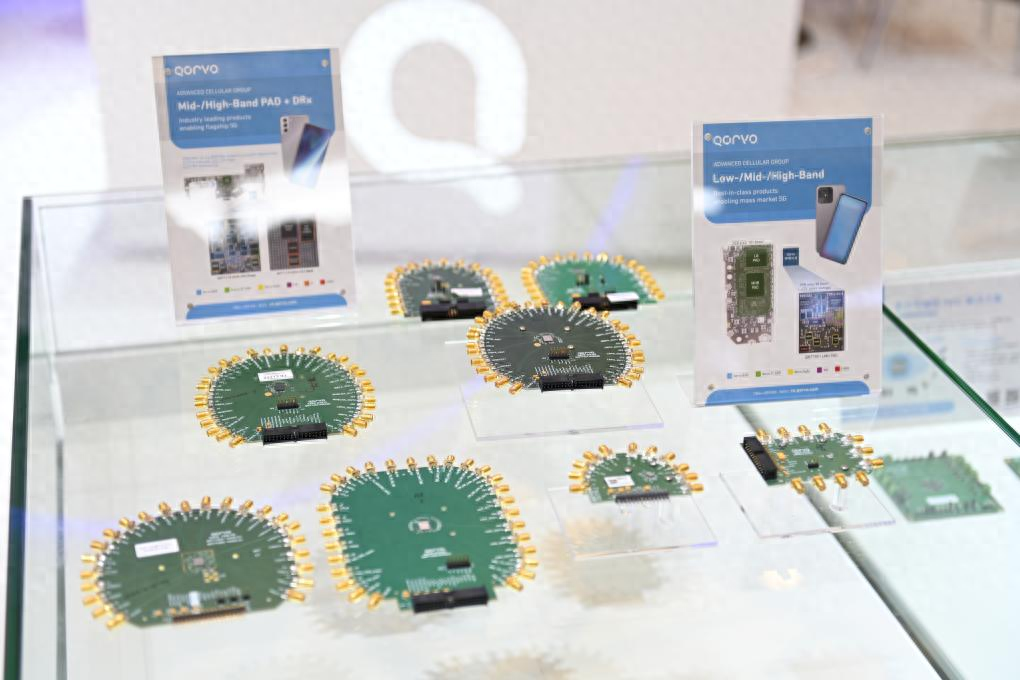

Qorvo攜三大應用創新技術成果亮相慕尼黑

新松團隊用創新技術解決超級工程難題

新松團隊用創新技術解決超級工程難題

評論