每當電子產品經過焊接,焊劑或其他類型的污染物總是留在PCB(印刷電路板)的表面上,即使不使用無鹵清潔助焊劑也是如此。根據我的經驗,永遠不要太信任“不干凈”。一句話,表面貼裝焊接后的PCB清潔在保證電子產品的可靠性,電氣功能和使用壽命方面起著至關重要的作用。本文將討論表面貼裝焊接后清潔的重要性,并列出一些常用的清潔方法。

表面貼裝焊接后PCB清洗的意義

以下幾個方面能夠充分說明表面貼裝焊接后PCB清潔的重要性:

?表面貼裝焊接后的PCB清潔可以防止電氣缺陷的發生。

在所有電氣缺陷中,漏電是最突出的,這是降低PCB板長期可靠性的基本要素。這類缺陷主要是由離子污染物,有機殘留物和其他殘留在電路板表面的粘附物質引起的。

?表面貼裝焊接后的PCB清洗可以消除腐蝕性物質。腐蝕會損壞電路,主要部件或裝置脆性。腐蝕性物質可以在潮濕的環境中導電,這將進一步引起PCB板短路甚至失效。消除腐蝕性物質實際上排除了阻礙PCB板長期可靠性的負面元素。

?表面貼裝焊接后的PCB清潔可以使電路板外觀看起來清晰。

表面貼裝焊接后清潔的PCB板外觀清晰,暴露出一些缺陷,便于檢查和排除故障,如熱損傷和層壓。

污染物來源分析

表面貼裝焊接后,PCB板表面留下的白色污染物含有復雜的成分。它們可以是助焊劑,氧化物或助焊劑和金屬試劑,焊接掩模和PCB層壓材料。除上述物質外,白色污染物的產生與其他元素有關,包括PCB設計,SMT技術(如回流焊時間和溫度),溫度和濕度。

表面貼裝焊接后的PCB清潔方法

?手動清潔方法

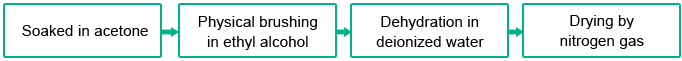

丙酮溶液用于浸泡PCB板約10分鐘。然后,使用欄桿刷來清除乙醇溶液中焊料連接處的污染物。接下來,在使用去離子水洗滌3分鐘之前取出板。之后,使用無水乙醇進行脫水。最后,使用氮氣槍干燥電路板表面直至看不到水痕。

在手動清洗過程中,利用溶解度較高的丙酮浸泡電路板,這可以有效地使污染物溶解在溶液中。然后電路板通過將電路板放在乙醇中進行物理刷洗,刷掉細小的焊劑污染物。接下來,有機溶劑必須在去離子水的幫助下進行脫水。最后,使用氮氣干燥電路板表面,以完成表面貼裝焊接后的手動清潔。該過程可歸納為下圖。

?超聲波清洗方法

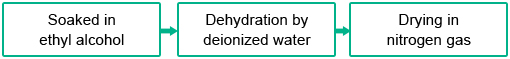

丙酮溶劑用于超聲波清洗方法。首先,將PCB板浸入丙酮溶劑中10分鐘。然后,將其放入專用于絕對乙醇的石英容器中,其中浸漬電路板。接下來,在將石英容器放入超聲波清洗槽中之后進行超聲波清洗。超聲波清洗持續5分鐘,超聲波功率為240W,然后在關閉超聲波清洗開關后用籃子取出石英容器。然后,用去離子水洗滌5分鐘,用無水乙醇在電路板上進行脫水。最后,使用氮氣使表面干燥。

在超聲波清洗過程中,將電路板放入乙醇劑中,這與人工清洗不同。根據超聲波振動的原理,超聲波清洗旨在清除焊劑殘留物,并通過去離子水進行脫水。最后在氮氣的幫助下進入干燥階段。超聲波清洗的整個過程如下圖所示。

?氣相清洗方法

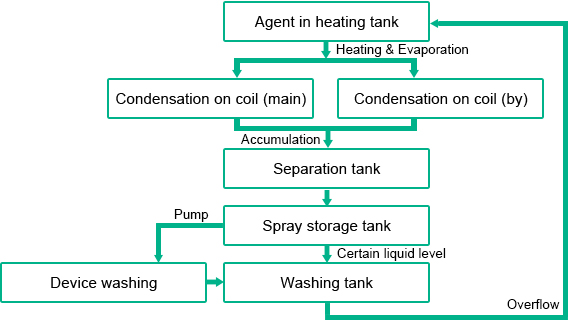

首先打開設備冷凝系統,使其運行5到10分鐘。然后,打開設備加熱系統,將清洗劑加熱至沸騰溫度。將電路板放入清潔籃中,然后將其放入沸騰槽中。煮沸時間為3至5分鐘。然后,將籃子放入蒸汽區進行蒸汽清洗3至5分鐘。然后,用清潔劑噴涂電路板表面10至20秒。之后,將籃子稍微放入漂洗槽中1至2分鐘。最后,裝置通過冷凝干燥,在藥劑完全揮發后取出籃子。

當PCB板放入熱劑蒸汽中時,熱蒸汽會凝結在表面上。表面比較冷的電路板,導致PCB元件表面的油脂污垢溶解。將溶解的油脂污垢浸入沸騰劑中,同時蒸汽積聚在沸騰劑周圍的冷凝盤管上。蒸汽將以液態返回分離室,該分離室可以在分離水和雜質過濾的情況下再循環。藥劑氣相清洗原理如下圖所示。

所有清洗方法之間的比較

通過觀察PCB走線和表面情況,比較表面貼裝焊接后PCB上的手動清洗,超聲波清洗和氣相清洗方法,可以得出結論,焊劑殘留物可以從根本上徹底清洗通過有機溶劑清洗PCB板表面。但是,手動清潔和超聲波清潔有時仍會在PCB板的某些部分上保留助焊劑殘留物。因此,綜合分析得出的結論是,有機溶劑清洗設備應具有更高的可靠性,更低的毒性和更高的安全性,從而使清洗變得徹底,產生更好的清洗效果。

總而言之,電子裝配能力不限于制造和裝配技術范圍。然而,就板焊和焊接PCB而言,助焊劑電子器件也是不可避免的方面,它在確定最終電子產品的可靠性和功能性方面起著至關重要的作用。

-

PCB打樣

+關注

關注

17文章

2968瀏覽量

21725 -

華強PCB

+關注

關注

8文章

1831瀏覽量

27783 -

PCB焊接技術

+關注

關注

0文章

13瀏覽量

7464 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

43069

發布評論請先 登錄

相關推薦

表面貼裝焊接后PCB清洗的重要性

表面貼裝焊接后PCB清洗的重要性

評論