隨著經(jīng)濟(jì)和科學(xué)技術(shù)的發(fā)展,人們開始對(duì)電子產(chǎn)品的要求越來越高,這些電子產(chǎn)品必須滿足多功能,小型化,高密度,高性能,高品質(zhì)的要求。因此,對(duì)于SMT行業(yè)來說,高焊接質(zhì)量是電子產(chǎn)品的壽命。

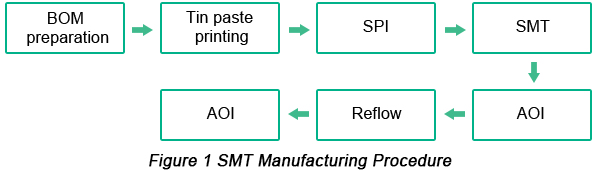

然而,在實(shí)際制造中,通常會(huì)發(fā)生焊接缺陷,特別是在回流階段。事實(shí)上,這一階段所見的焊接問題并非完全由回流焊技術(shù)引起,因?yàn)镾MT焊接質(zhì)量與PCB焊盤的可制造性,模板設(shè)計(jì),元件和PCB焊盤可焊性,制造設(shè)備狀態(tài),焊料質(zhì)量密切相關(guān)每個(gè)工作人員的粘貼和技術(shù)參數(shù)以及每個(gè)工人的操作技能。 SMT的制造程序如下圖1所示。

此問題的每個(gè)環(huán)節(jié)都可能出現(xiàn)問題程序,影響SMT的焊接質(zhì)量。在本文中,將討論和分析可能影響SMT焊接質(zhì)量的元素,以避免在實(shí)際制造中出現(xiàn)類似問題。

BOM準(zhǔn)備

作為SMT中最重要的復(fù)合材料之一,BOM的質(zhì)量和性能與回流焊接的質(zhì)量直接相關(guān)。具體而言,必須考慮以下幾個(gè)方面:

a。元件包裝必須滿足貼片機(jī)的自動(dòng)安裝要求。

b。元件圖必須滿足自動(dòng)SMT的要求,因?yàn)樗仨毦哂懈叱叽缇鹊臉?biāo)準(zhǔn)形狀。

c。元件的可焊接端和PCB焊盤焊接質(zhì)量應(yīng)滿足回流焊接的要求,元件和焊盤的可焊端不會(huì)受到污染或氧化。如果元件和PCB焊盤的可焊端遭受氧化,污染或潮濕,則可能會(huì)發(fā)生一些焊接缺陷,如潤(rùn)濕不良,偽焊接,焊珠或腔體。對(duì)于濕度傳感器和PCB管理尤其如此。真空包裝后,濕度傳感器必須存放在干燥箱中,下次制造前必須將其烘烤。

PCB墊的可制造性設(shè)計(jì)

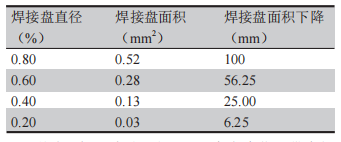

SMT的水平在于PCB設(shè)計(jì)質(zhì)量,是影響表面貼裝質(zhì)量的第一要素。根據(jù)惠普的統(tǒng)計(jì)數(shù)據(jù),70%至80%的制造缺陷源于PCB設(shè)計(jì)問題,包括基板材料選擇,元件布局,焊盤和導(dǎo)熱墊設(shè)計(jì),焊接掩模設(shè)計(jì),元件封裝類型,裝配方法,傳輸邊界,定位,光學(xué)定位點(diǎn),EMC(電磁兼容性)等

對(duì)于具有正確焊盤設(shè)計(jì)的PCB,即使在表面安裝過程中發(fā)生一點(diǎn)歪斜,也可以在熔錫焊錫表面張力的影響,稱為自動(dòng)定位或自校正效應(yīng)。但是,如果PCB焊盤設(shè)計(jì)不正確,即使安裝位置非常準(zhǔn)確,仍會(huì)出現(xiàn)焊接缺陷,例如元件位置偏移和墓碑形狀。因此,在SMT焊盤設(shè)計(jì)方面必須仔細(xì)考慮以下幾個(gè)方面。

?焊盤的對(duì)稱性。為了避免回流焊接后的位置偏移和墓碑問題,對(duì)于0805或更低的芯片元件,兩端的焊盤應(yīng)保持對(duì)稱的焊盤尺寸和吸熱和散熱能力,以保持熔化表面張力的平衡焊錫。如果一端在大銅箔上,則建議在大銅箔上連接焊盤使用單線連接。

?焊盤之間的間距。為了確保元件端部或引腳與焊盤之間的合適搭接尺寸,當(dāng)焊盤之間的間隙過大或過小時(shí),往往會(huì)導(dǎo)致焊接缺陷。

?剩余尺寸焊盤必須確保在元件端部或引腳與焊盤之間的搭接接合后焊接點(diǎn)的彎月形狀。

?焊盤寬度應(yīng)基本兼容與組件末端或引腳的組合。

?不得在通孔上放置通孔過孔。否則在回流焊接過程中,錫熔化可能會(huì)沿著通孔過孔流走,產(chǎn)生偽焊接和錫不足。它可能會(huì)流到電路板的另一側(cè)而導(dǎo)致短路。

焊膏印刷

焊膏印刷技術(shù)主要旨在解決與焊膏印刷量(填充量和焊膏轉(zhuǎn)移量)不相容的問題。根據(jù)專業(yè)統(tǒng)計(jì)數(shù)據(jù),正確設(shè)計(jì)PCB后,60%的PCB用于返工是由于焊膏印刷不良造成的。在焊膏印刷中,必須記住三個(gè)重要的“S”:焊膏,模板和刮刀。如果選擇正確,可以獲得優(yōu)異的印刷效果。

?焊膏質(zhì)量

作為必要的材料回流焊,焊膏是一種由合金粉末和助焊劑(松香,稀釋劑,穩(wěn)定劑等)均勻混合的膏狀焊料,其中合金粉末是焊點(diǎn)成分的關(guān)鍵要素。助焊劑是消除表面氧化,提高潤(rùn)濕性和確保焊膏質(zhì)量的關(guān)鍵材料。在質(zhì)量方面,一般來說,80%至90%的焊膏屬于金屬合金,而就其體積而言占50%。焊膏質(zhì)量保險(xiǎn)主要來自兩個(gè)方面:存儲(chǔ)和應(yīng)用。焊膏通常儲(chǔ)存在0到10°C之間,或根據(jù)制造商的要求儲(chǔ)存。對(duì)于其應(yīng)用,SMT車間的溫度必須為25°C±3°C,濕度必須為50%±10%。此外,其回收時(shí)間必須為4小時(shí)或更長(zhǎng),并且在施加之前必須進(jìn)行充分?jǐn)嚢瑁允蛊湔扯染哂袃?yōu)異的可印刷性和脫模變形。應(yīng)用后必須正確放置焊膏蓋,并且焊膏必須在兩小時(shí)內(nèi)完成回流焊接。

?模板設(shè)計(jì)

模板的關(guān)鍵功能在于PCB焊盤上均勻的焊膏涂層。模板印刷技術(shù)必不可少,其質(zhì)量直接影響錫膏印刷的質(zhì)量。到目前為止,制造模板有三種方法:化學(xué)腐蝕,激光切割和電鍍。在完全考慮并適當(dāng)處理以下方面之前,不會(huì)確保模板設(shè)計(jì)。

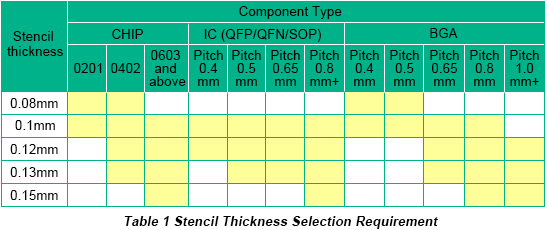

a。鋼板厚度。為了保證焊膏量和焊接質(zhì)量,模板表面必須光滑均勻,鋼板厚度的選擇應(yīng)由引腳間距最小的元件決定。鋼板厚度與最小螺距,組分值之間的關(guān)系可歸納于下表1中。

b。光圈設(shè)計(jì)。孔是梯形截面孔,其開口為喇叭口。他們的墻壁光滑,沒有毛刺。寬厚比=孔徑寬度/模板厚度(適用于Fine-Pitch QFP,IC);面積比=孔徑/孔壁面積的基面積(0201,BGA,CSP部件)。

c。防焊球加工。在0603或以上CHIP元件的模板孔上實(shí)施的防焊球加工可有效避免回流焊后產(chǎn)生焊球。對(duì)于墊子太大的部件,建議應(yīng)用網(wǎng)格劃分來阻止過多的錫產(chǎn)生。

d。 MARK 。模板B側(cè)應(yīng)至少生成3個(gè)MARK點(diǎn),模板應(yīng)與PCB上的MARK兼容。應(yīng)該有一對(duì)具有最長(zhǎng)對(duì)角線距離的MARK點(diǎn),以提高打印精度。

e。印刷方向。印刷方向也是關(guān)鍵控制點(diǎn)。在打印方向確定的過程中,彼此之間具有良好空間的組件不應(yīng)太靠近軌道。否則,橋接連接可能是由于錫太多造成的。

?刮板

鏟運(yùn)機(jī),在某種程度上,根據(jù)不同硬度的材料和形狀,對(duì)印刷質(zhì)量產(chǎn)生影響。通常,使用鍍鎳的鋼刮刀,通常使用60°的刮刀。如果有通孔元件,建議使用45°的刮刀,以便增加通孔元件上的錫量。

?印刷參數(shù)

印刷參數(shù)主要包括刮刀速度,刮刀壓力,模板下降速度,模板清潔模式和頻率。刮刀與模板的角度和焊膏的粘度之間確實(shí)存在限制性關(guān)系,因此在正確控制這些參數(shù)之前,不能確保焊膏的印刷質(zhì)量。一般而言,低速刮刀導(dǎo)致相對(duì)高的印刷質(zhì)量,并且可能形成模糊的焊膏形狀。此外,極低的速度甚至?xí)档椭圃煨省O喾矗咚俟蔚犊赡軐?dǎo)致網(wǎng)孔中焊膏填充不足。刮刀壓力太大可能導(dǎo)致錫不足并增加刮刀和模板之間的磨損,而極低的壓力導(dǎo)致焊膏印刷不完整。因此,通常滾動(dòng)焊膏應(yīng)盡可能地提高速度。此外,應(yīng)調(diào)整刮刀壓力以獲得高印刷質(zhì)量。極高的下降速度可能會(huì)導(dǎo)致焊膏冰柱或不良形成,而低速會(huì)影響制造效率。不合適的模板清潔模式和頻率將導(dǎo)致模板清潔不完整,連續(xù)錫電沉積或模板孔中的錫不足往往會(huì)導(dǎo)致狹窄空間的產(chǎn)品。

?設(shè)備精度

在印刷高密度,小空間的產(chǎn)品時(shí),印刷精度和重復(fù)印刷精度會(huì)影響焊膏印刷的穩(wěn)定性。

?PCB支持

PCB支持是焊膏印刷的重要調(diào)整內(nèi)容。如果PCB缺乏有效的支撐或具有不合適的支撐,高厚度的焊膏或不均勻的焊膏。 PCB支撐應(yīng)平整且均勻,以保證模板和PCB之間的緊密性。

元件安裝

質(zhì)量元件安裝取決于三個(gè)要素:正確選擇元件,精確放置和合適的安裝壓力。正確選擇組件是指組件必須與BOM的要求兼容。精確放置意味著安裝坐標(biāo)必須正確,安裝器的精度必須確保安裝穩(wěn)定性和正確的元件安裝在焊盤上。同時(shí),必須注意安裝角度以確保部件的方向正確性。合適的安裝壓力是指按壓部件的厚度,它不應(yīng)該太小也不能太大。安裝壓力可以通過設(shè)置PCB厚度,元件封裝厚度,噴嘴的安裝器壓力和安裝器Z軸的調(diào)整來確定。

回流焊接

焊點(diǎn)的焊接質(zhì)量在于正確設(shè)定回流焊溫度曲線。良好的回流焊接曲線要求PCB上的所有安裝組件都必須獲得優(yōu)異的焊接和焊接點(diǎn),同時(shí)具有出色的外觀和高質(zhì)量。如果溫度上升過快,一方面,元件和PCB會(huì)受到熱量的影響,以至于元件容易損壞,PCB會(huì)發(fā)生變形。另一方面,焊膏中的溶劑揮發(fā)得太快,金屬復(fù)合物會(huì)像鍍錫球一樣濺出。峰值溫度通常設(shè)定為高于焊膏的熔點(diǎn)30℃至40℃。如果溫度過高且回流時(shí)間過長(zhǎng),則會(huì)損壞耐熱元件或元件塑料。相反,由于焊膏的不完全熔化,將形成可靠的焊點(diǎn)。為了加強(qiáng)焊接質(zhì)量并阻止元件氧化,可以應(yīng)用氮?dú)庠俸附印;亓髑€通常根據(jù)以下方面設(shè)定:

a。可根據(jù)焊膏推薦的溫度曲線進(jìn)行設(shè)定。焊膏的成分決定了其活化溫度和熔點(diǎn)。

b。根據(jù)耐熱元件和有價(jià)值元件的熱性能參數(shù),對(duì)于某些特殊元件,必須考慮最高的焊接溫度。

c。應(yīng)根據(jù)PCB基板材料,尺寸,厚度和重量進(jìn)行設(shè)置。

d。應(yīng)根據(jù)回流爐結(jié)構(gòu)和溫度區(qū)長(zhǎng)度進(jìn)行設(shè)置,不同的回流焊爐應(yīng)采用不同的設(shè)置。

有很多元素影響SMT焊接質(zhì)量,包括元件可焊性,PCB質(zhì)量,PCB焊盤設(shè)計(jì),焊膏質(zhì)量,PCB制造質(zhì)量,SMT制造設(shè)備情況,SMT各環(huán)節(jié)技術(shù)參數(shù)和各工人操作技能。在這些元件中,元件的質(zhì)量,PCB和焊膏以及PCB設(shè)計(jì)是回流焊接質(zhì)量保證的基礎(chǔ),因?yàn)檫@些元件引導(dǎo)的焊接缺陷很難或不可能通過技術(shù)解決方案來解決。因此,提高焊接質(zhì)量的優(yōu)勢(shì)在于良好的材料質(zhì)量控制和出色的PCB焊盤設(shè)計(jì)。此外,焊膏印刷,安裝和回流焊接過程中每個(gè)環(huán)節(jié)的技術(shù)參數(shù)必須通過實(shí)施完善的制造技術(shù)程序進(jìn)行管理和優(yōu)化。

-

PCB設(shè)計(jì)

+關(guān)注

關(guān)注

394文章

4688瀏覽量

85649 -

PCB打樣

+關(guān)注

關(guān)注

17文章

2968瀏覽量

21710 -

華強(qiáng)PCB

+關(guān)注

關(guān)注

8文章

1831瀏覽量

27761 -

華強(qiáng)pcb線路板打樣

+關(guān)注

關(guān)注

5文章

14629瀏覽量

43045

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

單面拋光吸附墊是什么?

FPC設(shè)計(jì)與制造流程 FPC與傳統(tǒng)PCB的區(qū)別

電芯自動(dòng)面墊機(jī):智能制造的新篇章

PCB可制造性設(shè)計(jì):開啟高效生產(chǎn)的鑰匙

SOLIDWORKS 2025加快裝配體設(shè)計(jì) 確保可制造性

PCB高可靠性化要求與發(fā)展——PCB高可靠性的影響因素(上)

鐵路PCB制造的4個(gè)關(guān)鍵工序

淺談PCB設(shè)計(jì)中鋪銅的必要性

CPCI設(shè)計(jì)與制造:提高可制造性的關(guān)鍵要素

PCB內(nèi)層的可制造性設(shè)計(jì)

請(qǐng)問DFM是如何高效PCB/PCBA可制造性設(shè)計(jì)分析的?

PCB墊的可制造性設(shè)計(jì)

PCB墊的可制造性設(shè)計(jì)

評(píng)論