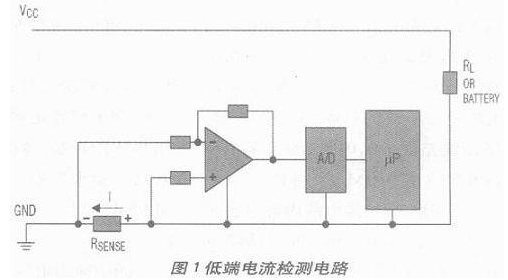

通常所說的電流檢測是用來檢測某部件、或者導線通過的電流,一般用互感器、分流器等將電流信號轉化成電壓信號,然后再對其進行處理放大,作為后面電路保護、檢測使用。目前,已經有很多不同的電流檢測技術已被公布或實施。其中常用的直流電流檢測方法主要是通過串聯電阻或者基于霍爾效應原理進行,在通常情況下被測電流信號較大,串聯電阻對輸入電流信號的影響可以忽略不計,但隨著科技發展的需要,被檢測信號日漸減小,在系統電路中如果直接串聯電阻,會影響前級電路工作,導致被測電流信號的大小發生改變,此時這一影響已經不能再被忽略。

電流檢測電路原理及設計優化

本文的設計依托于汽車電子國家項目服務設計平臺,項目中要求的電流檢測電路主要要求實現將大電流信號縮小,最終得到較小的電流信號輸出,以便為后續電路模塊提供符合要求的電流值。同時要求,在得到較小輸出電流的同時要保證輸入電流值不能發生變化。設計要求實現輸出電流與輸入電流相比達到縮小3600倍的目標,同時要求有較好的線性度。

結構設計

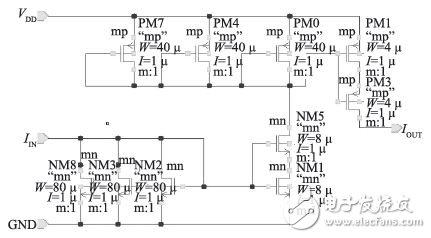

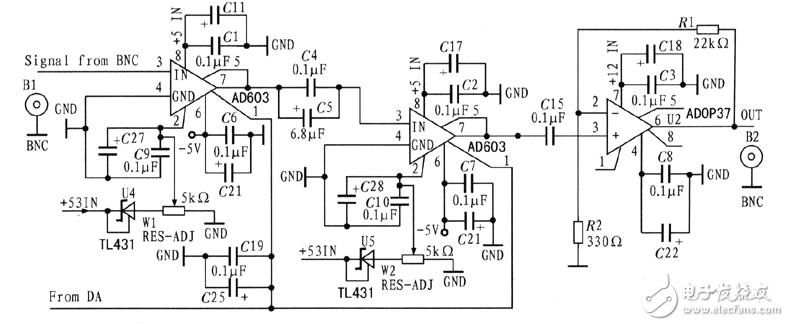

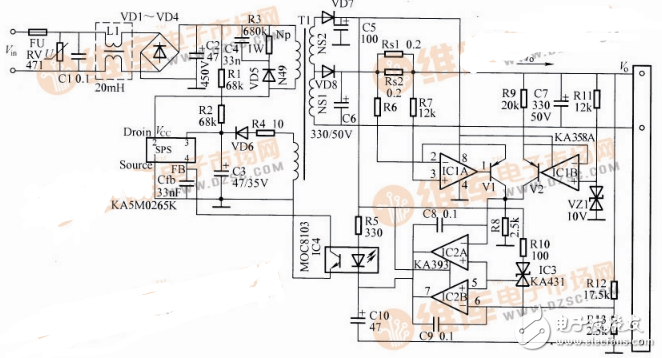

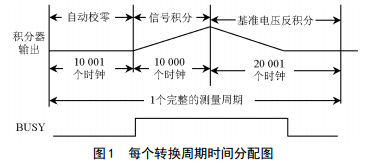

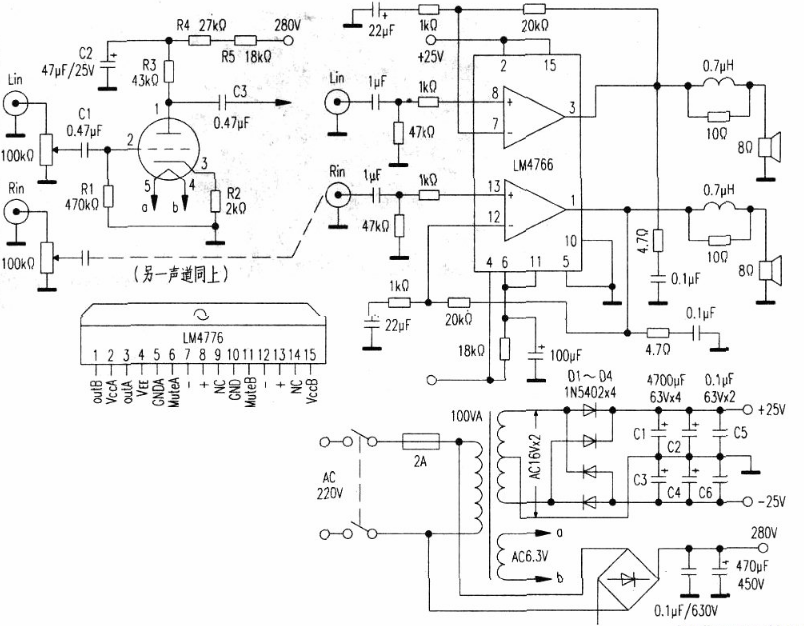

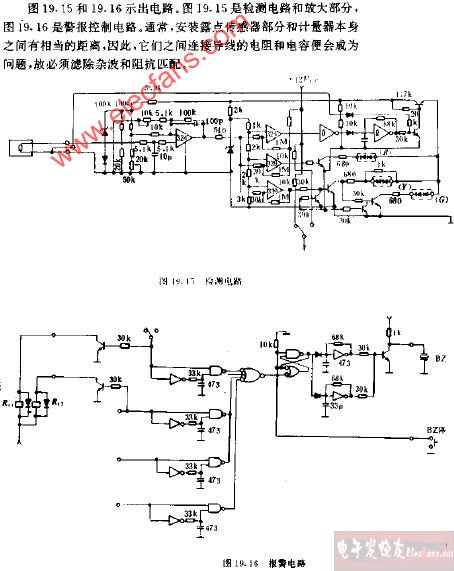

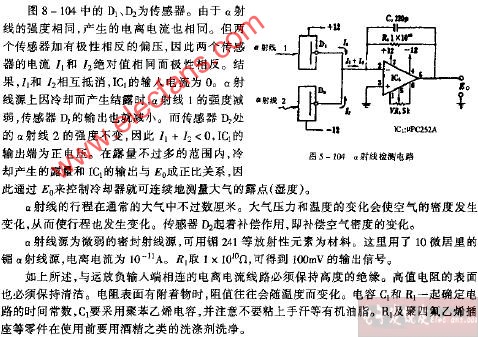

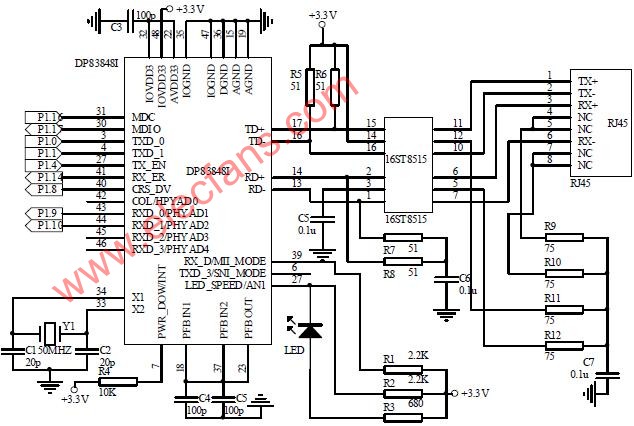

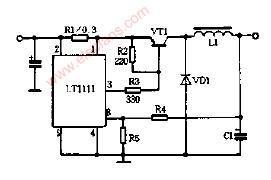

一般而言,電流鏡的一個關鍵特性是:它可以精確地復制電流而不受工藝和溫度的影響,同時這種結構特性本身決定了它對輸入電流幾乎沒有影響。綜合考慮上述設計要求以及前端電路輸出端的電路結構,最終確定采用電流鏡結構實現設計。在電流鏡結構中,Iout與IREF(標準電流,這里即為輸入電流)的比值由器件尺寸的比率決定,該值可以控制在合理的精度范圍內。需要注意的是,電流鏡中的所有晶體管通常都采用相同的柵長,以減小由于源漏區邊緣擴散(LD)所產生的誤差。而且,短溝器件的閾值電壓對溝道長度有一定的依賴性。因此,電流值之比只能通過調節晶體管的寬度來實現。另外,對器件寬度的調節實際上是通過多個單元晶體管并聯來實現的,而不是簡單地設計改變一個器件的寬度。同時考慮到版圖以及工藝對電路性能的影響,在設計時晶體管需要盡量采用對稱結構。最終確定的電路結構詳見圖1。

圖1 電流檢測電路結構圖

根據電路結構可以直接計算得出電路理論上實現電流縮小3600倍。電路中各個晶體管尺寸的最終確定是通過對不同器件尺寸電路的仿真結果對比得到的。

優化及其仿真

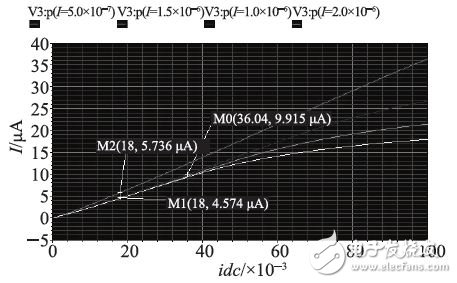

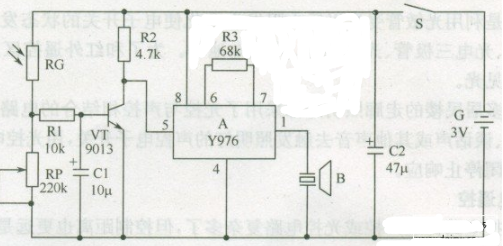

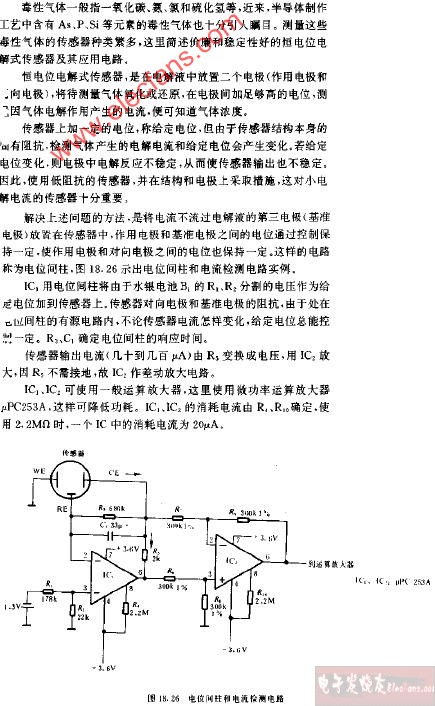

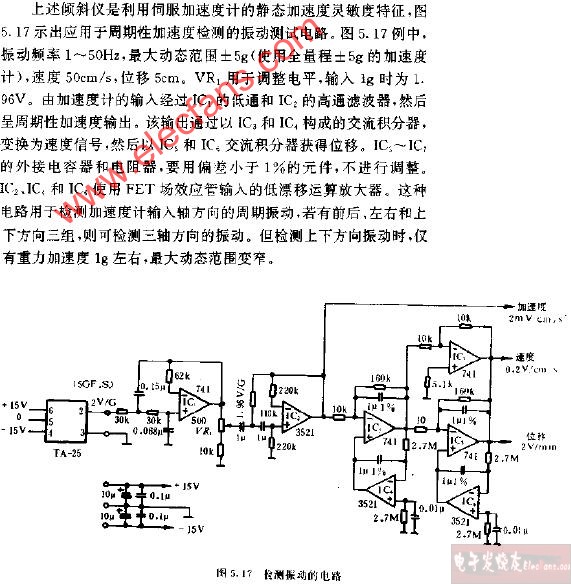

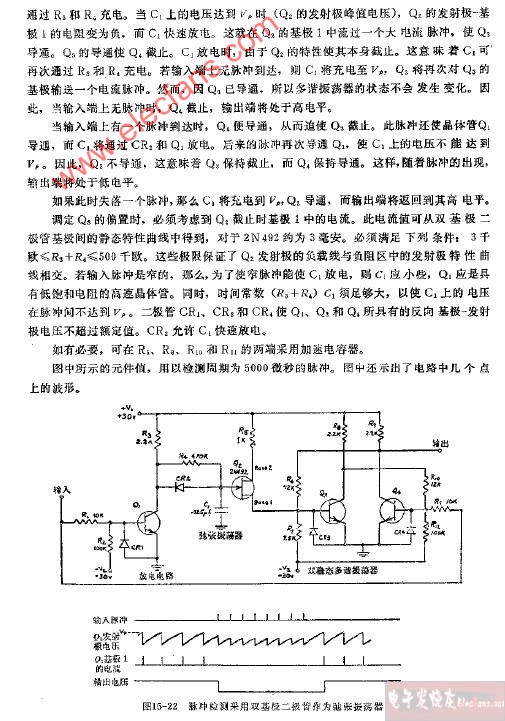

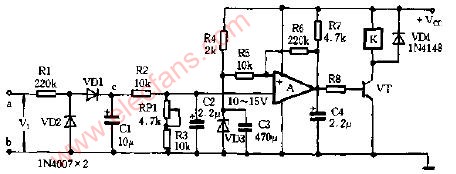

首先確定對于晶體管柵長的選取。根據電流鏡結構特點,通常電流鏡中的所有晶體管都采用相同的柵長。在設計時還需要考慮最終流片時所采用工藝的要求。本次流片采用的是0.5 μm的工藝,因此L值亦不能過小,否則電路的性能會對工藝準確度有很大的依賴性。通過對不同長度下電路仿真結果(如圖2所示)的分析,可以知道在L=1 μm時電路的線性度最佳,能夠很好地滿足合理的精度要求。

圖2 MOS管L值對電路性能影響仿真

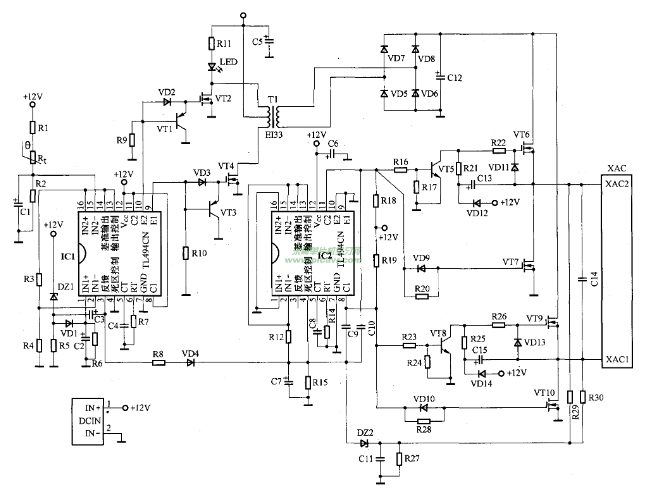

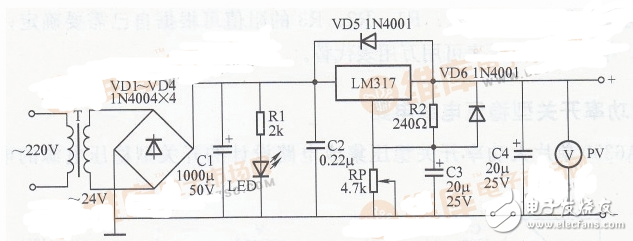

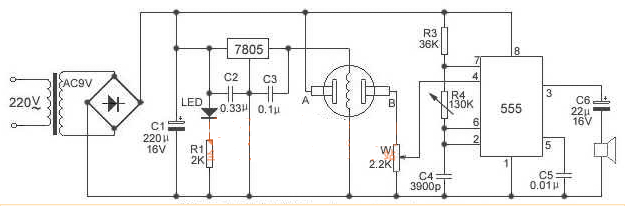

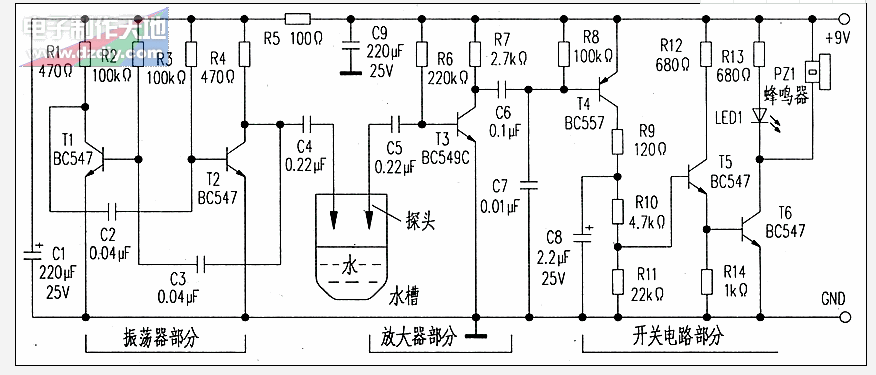

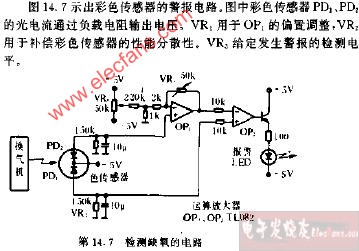

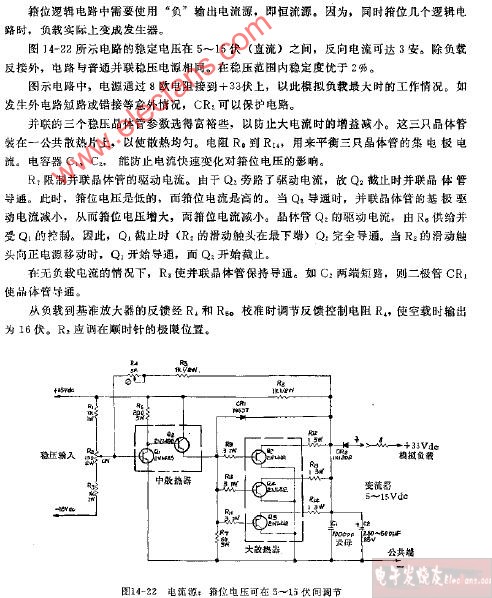

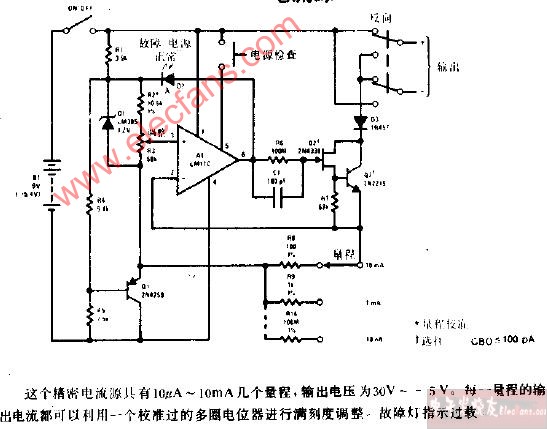

綜合考慮各方面因素,在選取MOS管的柵長時最終確定L=1 μm為較優方案進行電路的搭建。這也說明了電流鏡結構中應采用改變MOS管的寬度調節電流的比例。接下來討論晶體管寬度的確定。晶體管寬度的比例值直接決定了整個電路對電流縮小的倍數。圖3是晶體管寬度取2~8 μm依次改變下的仿真結果圖。需要注意的是當寬度較大時,整個晶體管所占面積也會明顯增加,另外使用NMOS管和PMOS管的數量也會對電路性能產生一定的影響。所以綜合考慮電路變化倍數的需要、精度的要求以及版圖面積等多方面因素,最終確定圖1中給出的電路結構。

圖3 不同寬度下的電路性能仿真

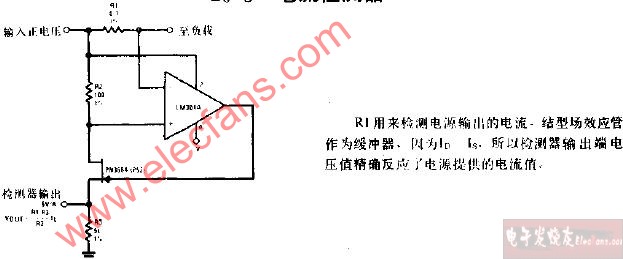

本設計采用CSMC 0.5 μm 120 V BCD工藝。不同于傳統電流檢測電路,該電路直接對電流信號進行處理,輸出具有較好的線性度,同時對輸入信號基本無影響,并且電路結構較為簡單,能夠較好地滿足IP核應用的需要。通過仿真驗證以及流片、測試,證明該電路具有良好的功能性。文中同時給出該電路IP數據提取過程以及后續電路。

電子發燒友App

電子發燒友App

評論