一、全文概要

使用比常規隔膜(> 20 μm)更薄的隔膜將提高鋰電池的能量密度和比能量。然而,較薄的隔膜增加了鋰離子和鋰金屬電池中形成的鋰枝晶造成內部短路的風險。 ? ?

二、正文部分

1、成果簡介 ? ?

日本國立產業技術綜合研究所(AIST)周豪慎教授和中南大學潘安強研究員等人使用電流驅動的電合成技術在聚丙烯隔膜(8?μm厚)的通道內生長金屬有機框架(MOF),同時在MOF通道中聚集電解質。

與未改性的聚丙烯隔膜相比,MOF改性的隔膜(9?μm厚)極大地改善了用鋰金屬負極和碳酸酯基電解質組裝的電池的循環穩定性。

此外,作者組裝了一個354 Wh kg-1的軟包電池,帶有鋰金屬負極和LiNi0.8Co0.15Al0.05O2?(NCA)基正極(N/P = 3.96),使用了MOF改性隔膜。電池在25°C下經過200次循環(以75?mA?g?1充電,以100?mA?g?1放電)后,仍保持80%的容量。

2、研究亮點 ? ?

該工作設計了一種用于高能量密度軟包電池的實用性MOF材料改性的9?μm厚的隔膜。

3、圖文導讀 ? ?

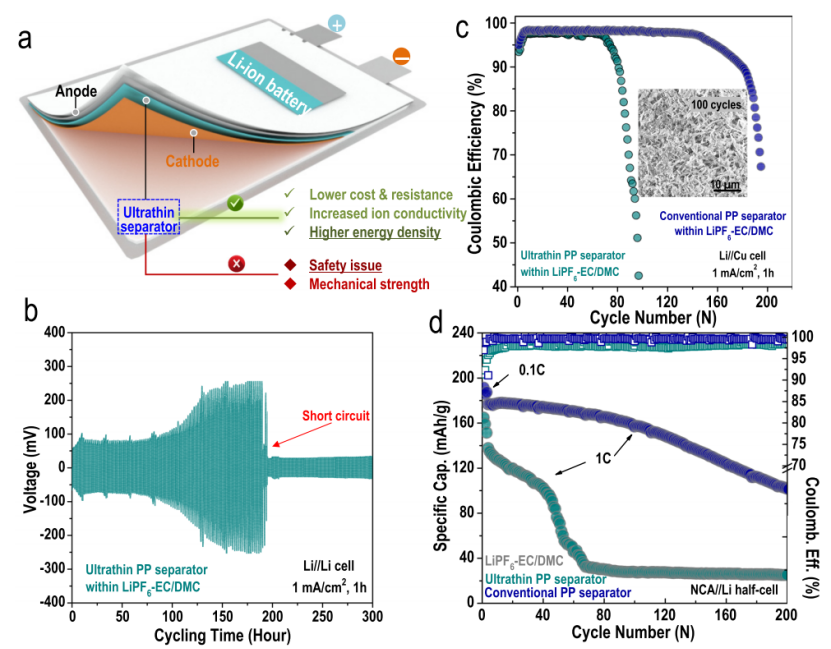

【圖1】傳統的超薄隔膜(8微米厚)不能用于鋰金屬電池。a在構建鋰離子電池系統時,傳統超薄隔膜的優缺點示意圖。在典型的1mol /L LiPF6-EC-DMC碳酸酯基電解液中,用b?Li||Li對稱電池和由超薄隔膜(8?μm厚度)和常規隔膜(20?μm厚度)組成的Li||Cu半電池的c庫侖效率(CE)評價了鋰金屬電鍍/剝離的可逆性。工作條件:1 mA/cm2, 1 h。d由超薄隔膜(8?μm厚度)和和常規隔膜(20?μm厚度)組成的LiNi0.8Co0.15Al0.05O||Li (NCA||Li)半電池在典型的1 mol/L LiPF6-EC-DMC碳酸酯基電解質中以1C倍率(前三個循環0.1C)循環的性能。

用超薄隔膜組裝的典型鋰離子電池(LIBs,以石墨為負極)往往電池壽命有限,容量衰減快(圖1a)。如圖1b所示,用市售超薄隔膜(8?μm厚度)組裝的Li||Li對稱電池的性能僅持續170?h(100h后的表觀電壓極化),之后突然發生短路。

在與市售超薄隔膜(8?μm厚度)組裝后,圖1c中展示的Li||Cu半電池(深綠色曲線)也表現出低庫侖效率(CE,97.7%)和短循環壽命(< 100次循環),而圖1d中的LiNi0.8Co0.15Al0.05O||Li半電池(NCA||Li,在1C下)(深綠色曲線)表現出非常快的容量衰減。

對于用常規隔膜(20?μm厚度)組裝的電池,Li||Cu半電池的循環壽命(圖1c,深藍色曲線)和NCA||Li半電池的容量(圖1d,深藍色曲線)都明顯提高。如圖1c所示,在從裝配有市售超薄隔膜(8?μm厚度)的循環Li||Cu半電池收集的鋰的表面上清楚地觀察到許多鋰枝晶。這些結果一起證實了為什么市售超薄隔膜沒有用于制造LMBs。 ?

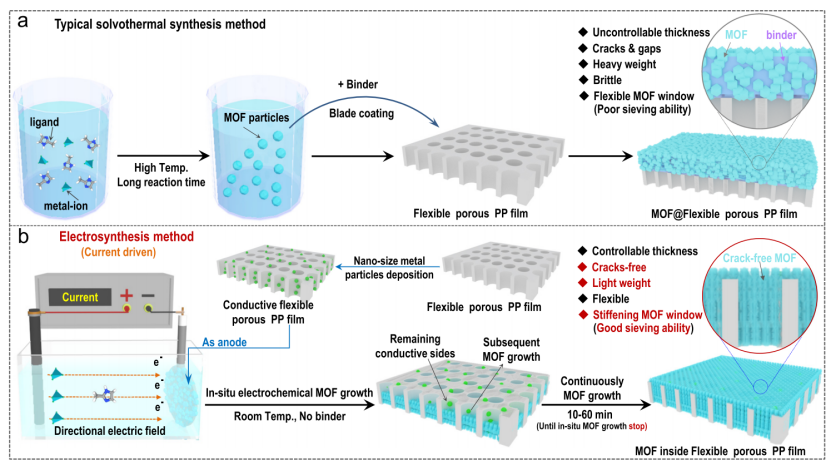

【圖2】用電流驅動電合成方法制備的無裂紋的改進超薄MOF基隔膜的示意圖。a通過直接刮涂由常規溶劑熱合成方法制備的MOF顆粒來制備涂覆在柔性多孔聚丙烯膜(PP)上的MOF的典型方法的示意圖以及相應的固有缺點。b 用于無裂紋MOF基隔膜的電流驅動電合成的裝置和條件。注意,在電流驅動的電合成過程中,無裂紋的MOF從通道內部原位生長到PP隔膜的表面。

將MOF與柔性多孔膜(例如,聚丙烯隔膜和PP隔膜)結合的典型方式是通過將通過典型的溶劑熱合成方法制備的MOF顆粒(與粘合劑充分混合)直接刮涂在柔性多孔PP隔膜的表面上,如圖2a所示。然而,在MOF合成和隨后的涂覆過程中,幾個固有的缺點是明顯的。

傳統的溶劑熱合成工藝通常需要使用密封的加壓環境、升高的反應溫度(從100到200°C)和長的反應時間(通常為2-8天)。在涂覆過程中,需要額外的粘合劑將MOF顆粒粘合在一起。然而,在成功地將MOF顆粒涂覆在PP表面之后,也存在一些缺陷。

例如,由于使用粘合劑,涂覆在PP上的MOF層顯示出不可控的厚度,并且充滿裂縫和間隙。相應地,涂覆有MOF的PP通常較脆,并且總重量較高。為了避免典型的溶劑熱合成方法和隨后的涂覆在制備時的缺點,在這項工作中作者使用了特殊的電流驅動電合成方法,如圖2b所示。

在室溫(25°C)和沒有粘合劑的情況下,無裂紋的MOF顆粒在PP隔膜的通道內原位生長,并最終僅在1小時內填充通道。請注意,原位MOF生長一直持續到沒有剩余的導電位點,最終形成厚度可控的無裂紋MOF層。由于薄的MOF層,制備的隔膜預期是輕的。

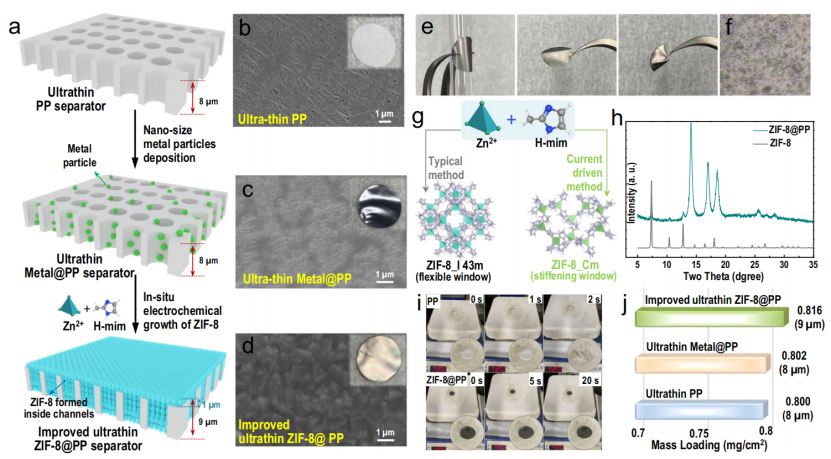

【圖3】無裂紋改進的超薄MOF基隔膜的示意圖和表征。a改進型MOF基超薄隔膜制備工藝示意圖。注意,無裂紋的ZIF-8 MOF通過電流驅動方法從通道內部原位生長到常規超薄隔膜(8 μm)的表面。b常規超薄PP隔膜、c金屬顆粒涂覆的市售超薄PP隔膜和d改進的超薄ZIF-8@PP隔膜的數碼照片(插圖)和相應的SEM圖像。e 所制備的改進的超薄ZIF-8@PP隔膜在彎曲和折疊條件下的數碼照片,f 折疊后相應的光學顯微鏡照片。g電流驅動法制備改進的超薄ZIF-8@PP隔膜。改進的超薄ZIF-8 @聚丙烯隔膜的h XRD。I 在120℃下,商用超薄PP隔膜和改進的超薄ZIF-8@PP隔膜的數碼照片。j商用超薄PP隔膜和改進的超薄ZIF-8@PP隔膜的重量和厚度比較。

為了驗證這種電流驅動的電合成方法的可行性,作者選擇8?μm的市售超薄PP隔膜(圖3a,上圖和圖3b)作為用于MOF的后續原位生長的主體基質。為了實現電流驅動的MOF生長,市售超薄PP隔膜必須是導電的。如圖3a(中圖)和圖3c所示,將導電金屬顆粒沉積在市售超薄PP隔膜上(在表面和通道內)。

小電流(0.7 mA/cm2)促進了2-甲基咪唑配體的去質子化,然后鋅離子(Zn2+)被吸引向去質子化的2-甲基咪唑配體,這最終導致晶格扭曲的ZIF-8 MOF的形成。獲得的ZIF-8@PP隔膜為9 μm厚(圖3a,底圖;也由圖4a所示的SEM圖像驗證)。1小時的生長時間提供了無裂紋的ZIF-8 MOF(圖3d)。

作者進一步研究了所制備的ZIF-8@PP隔膜的強度和柔韌性。如圖3e所示,ZIF-8@PP隔膜被折疊和彎曲,沒有產生任何明顯可見的裂紋(圖3f,彎曲的ZIF-8@PP隔膜的光學圖像)。由于電流驅動方法(圖3g)過程中晶格扭曲導致的連接體運動受到抑制,在本研究中原位生長的ZIF-8 MOF的孔被硬化(~3.0?)。

圖3h所示的XRD也表明在市售超薄PP隔膜中成功形成了ZIF-8 MOF。有趣的是,ZIF-8@PP隔膜可以承受120°C的高溫而沒有任何結構收縮(圖3i,下圖),而市售超薄PP隔膜僅在兩秒鐘內收縮(圖3i,上圖)。更令人鼓舞的是,所制備的ZIF-8@聚丙烯隔膜既超薄又輕(9?μm和0.816?mg/cm2,僅比市售的8?μm和0.800?mg/cm2的聚丙烯隔膜略厚和重)。

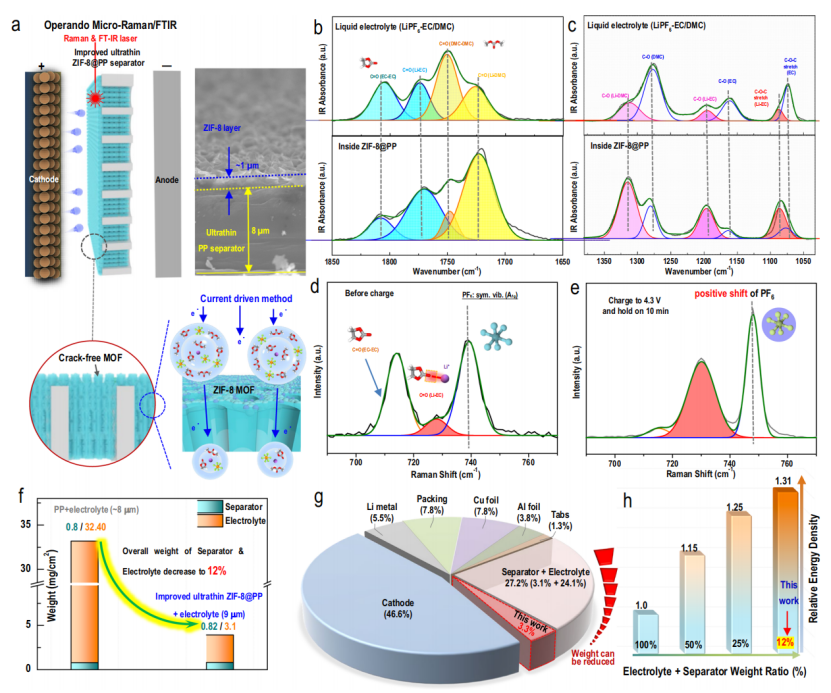

【圖4】改進的超薄ZIF-8 @聚丙烯隔膜和沿著常規超薄聚丙烯隔膜的通道原位生長的ZIF-8 MOF的通道內的液體電解質的物理化學性質。a?operando顯微拉曼和衰減全反射–傅里葉變換紅外(ATR-FTIR)技術的示意圖,用于表征限域在原位生長的ZIF-8 MOF內部的液體電解質,以及電流驅動方法誘導的聚集電解質構型的形成機制。范圍為b 1650–1850?cm–1和c 1030–1380?cm–1的典型散裝液體電解質(上圖)和ZIF-8 MOF通道內電解質(下圖)的ATR-FTIR光譜。在充電到4.3 V之前d和之后e,原位生長的帶電ZIF-8 MOF內部電解質的拉曼光譜。f 紐扣電池中通常添加的常規超薄PP隔膜和液體電解質與制備的改進超薄ZIF-8@PP隔膜及其包含的用于電池制造的液體電解質的厚度和質量對比圖。g 軟包電池中所有電池組件的重量分布的餅狀圖,以及在使用制備的超薄ZIF-8@PP隔膜的情況下,本工作中使用的隔膜和電解質的重量大大降低。h 用制備的改進的超薄ZIF-8@PP隔膜組裝的軟包電池的改進的能量密度。

作者使用Operando顯微拉曼光譜和衰減全反射–傅里葉變換紅外光譜(ATR-FTIR)(圖4a)來收集循環過程中改進的超薄ZIF-8@PP隔膜(ZIF-8 MOF通道)內液體電解質的詳細信息。如圖4b和c(上圖)所示,溶劑分子的自由狀態是主要狀態(C=O拉伸峰(EC-EC)位于1805.2?cm–1,C=O (DMC-DMC)位于1750.6?cm–1,因此相關峰比C=O (Li-EC)的1774.2?cm–1和C=O (Li-DMC)的1725.9?cm–1強得多)。

對于改進的超薄ZIF-8@PP隔膜內部的電解質(圖4b,c,底圖),檢測到完全不同的結果;配位溶劑分子(C=O (Li-EC)和C=O (Li-DMC))的峰明顯高于自由溶劑分子。

這表明限域在改進的超薄ZIF-8@PP隔膜(實際上在ZIF-8 MOF通道內)內的電解質比典型的液體電解質(包括稀釋的和濃縮的)更聚集。Operando顯微拉曼光譜還用于研究限域在改進的超薄ZIF-8@PP隔膜內的電解質的構型變化。充電后檢測到的拉曼信號顯示出明顯的變化:與Li+結合的EC的峰(圖4d,e中的淺紅色曲線,位于728.2?cm–1處)逐漸變成最強的峰,而EC-EC溶劑相關的峰(圖4d,e中的黃色曲線,位于約714.0?cm–1處)幾乎消失。

這些顯著的峰比率變化表明,改進的超薄ZIF-8@PP隔膜內的液體電解質在充電后采用了比典型電解質更聚集的電解質構型。此外,如圖4g所示,用于軟包電池的隔膜和電解質的比率可從之前的27.2%顯著降低至3.3%(基于圖4f計算)。受益于隔膜和電解質重量的減輕,用制備的改進的超薄ZIF-8@PP隔膜組裝的軟包電池的能量密度將顯著提高。

例如,如圖4h所示,如果隔膜和電解質的重量減少到其初始值的50%或25%,那么軟包電池的能量密度將分別提高到其原始值的1.15和1.25倍(圖4h)。

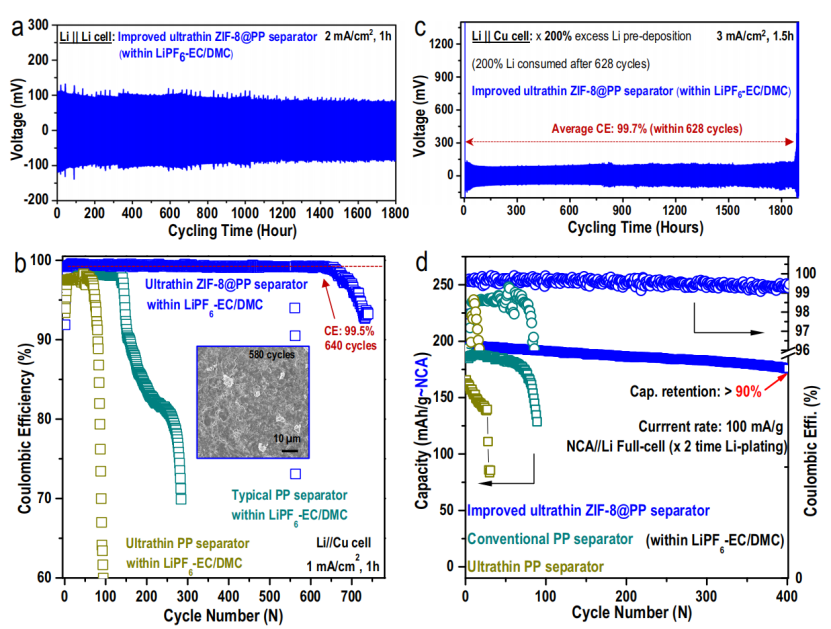

【圖5】用改進的超薄ZIF-8@PP隔膜和兩倍過量的預沉積鋰組裝的NCA||鋰全電池的鋰金屬電鍍/剝離可逆性和循環性能的評估。a在典型的1 mol/L LiPF6-EC-DMC碳酸酯基電解質中裝配有改進的超薄ZIF-8@PP隔膜(9?μm厚)的Li||Cu半電池的庫侖效率(CE)。測試條件2?mA/cm2, 1?h。b 在典型的1 mol/L LiPF6-EC-DMC碳酸酯基電解質中,用改進的超薄ZIF-8@PP隔膜(9 μm厚)組裝的Li||Cu半電池的庫侖效率(CE):1?mA/cm2, 1?h。還測量了在典型的1 mol/L LiPF6-EC-DMC碳酸酯基電解質中,用常規PP隔膜(20 μm厚)和市售超薄PP隔膜(8 μm厚)組裝的Li||Cu半電池的CE,用于比較。c Li||Cu半電池:3 mA/cm2,1.5 h。在最初的兩次循環中,兩倍過量的鋰沉積在Cu上。628次循環后消耗了兩倍過量的鋰。d ?在典型的1 mol/L LiPF6-EC-DMC碳酸酯基電解質中,組裝有改進的超薄ZIF-8@PP隔膜、常規PP隔膜(20 μm厚)和市售超薄PP隔膜(8 μm厚)的NCA||Li全電池(基于正極質量負載計算的兩倍過量鋰預沉積)的容量和庫侖效率比較。

為了進一步評估使用改進的超薄ZIF-8@PP隔膜和少量液體電解質來制造高性能LMBs,作者研究了鋰金屬基紐扣電池的電化學性能。作者首先評估在典型的1 mol/L LiPF6-EC-DMC碳酸酯基電解質中使用改進的超薄ZIF-8@PP隔膜的Li||Li對稱電池。

顯然,即使當以2 mA/cm2測量1小時的電鍍/剝離時間時,在超過1800小時的長循環時間期間也沒有觀察到明顯的電壓極化或電池短路(圖5a)。這一結果非常令人鼓舞和印象深刻,因為普遍認為基于碳酸酯的電解質通常與活性鋰金屬不相容。

用不同隔膜組裝的Li||Cu半電池也在1 mA/cm2和1小時的電鍍/剝離時間下測量(圖5b)。顯然,用市售超薄PP隔膜組裝的Li||Cu半電池僅在80次循環后就提供了最低的CE和最快的CE下降(圖5b中的暗黃色立方體)。形成鮮明對比的是,如圖5b(藍色立方體)所示,用本文制備的改進的超薄ZIF-8@PP隔膜組裝的Li||Cu半電池提供了最高的CE (99.5%)和最長的電池壽命(740次循環)。

顯著提高的CE表明當使用改進的超薄ZIF-8@PP時,在碳酸酯基電解液中鋰電鍍/剝離過程的高度可逆性。此外,從用改進的超薄ZIF-8@PP隔膜組裝的循環Li||Cu半電池收集的鋰金屬顯示出光滑和平坦的表面,并且幾乎沒有觀察到枝晶(圖5b中的插圖,580次循環)。

作者進一步研究了含有2.0倍量的過量Li的Li||Cu半電池。作為一種徹底的鋰金屬剝離策略,當2.0倍過量的鋰被完全消耗時,剝離曲線轉變為常規的Li||Cu行為。顯然,在628次循環后,消耗了2.0倍過量的Li金屬,這表明實現了99.7%的高CE(圖5c)。

這是碳酸酯基電解質中報道的最高CE之一。受此鼓舞,作者還利用改進的超薄ZIF-8@PP隔膜(包含液體電解質)制造了高壓鋰金屬全電池(NCA||Li全電池)并評估了其性能。在將NCA和兩倍過量的預沉積鋰金屬(基于NCA的質量負載計算)與改進的超薄ZIF-8@PP隔膜(包含液體電解質)耦合后,圖5d(藍色曲線)顯示NCA||Li全電池提供了99.5%的高平均CE和非常穩定的循環性能,并在400個循環的長循環壽命后最終穩定在176 mAh g-1的高放電容量(具有超過90%的容量保持率)。

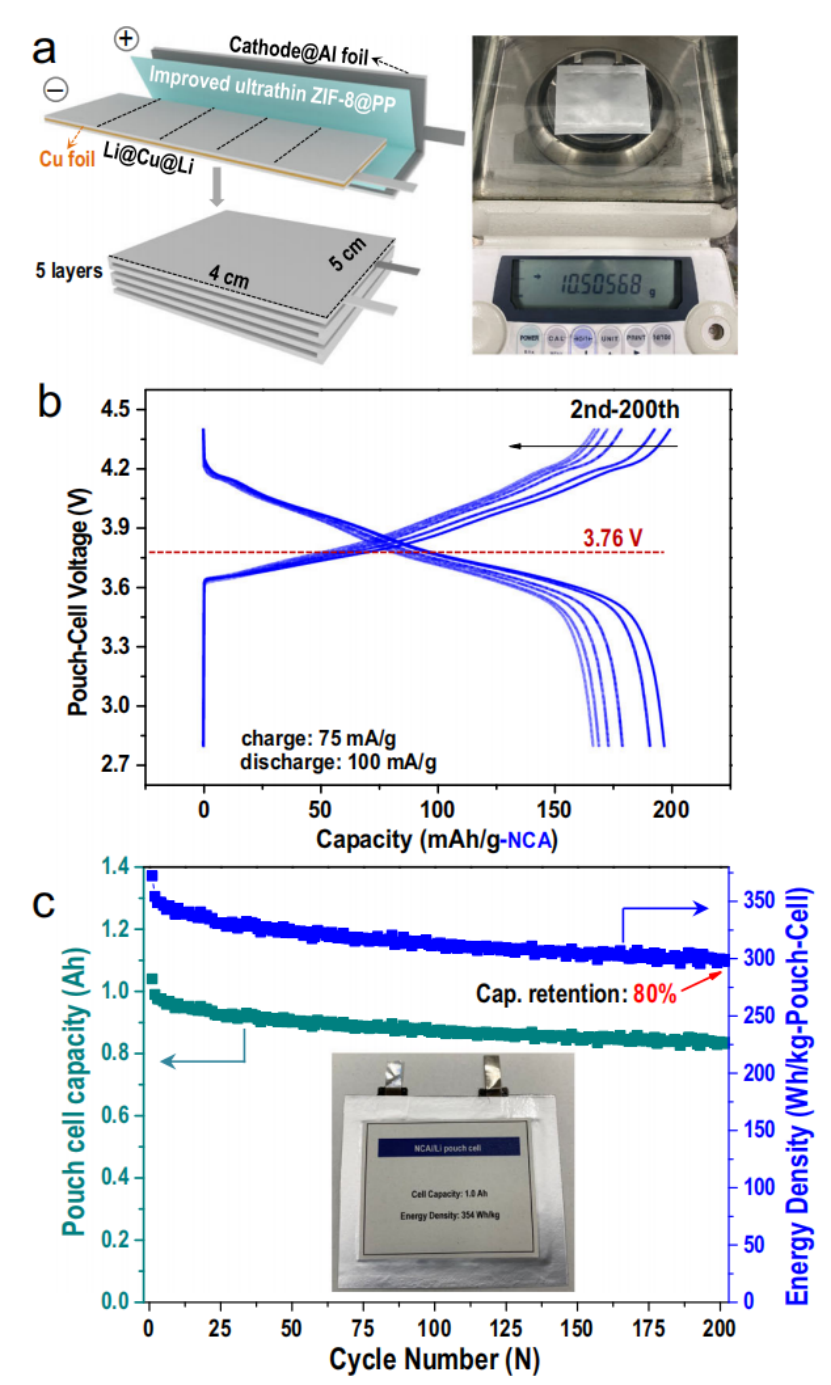

【圖6】在典型的1 mol/L LiPF6-EC/DMC碳酸酯基電解液中,使用改進的超薄ZIF-8@PP隔膜組裝的350 Wh/kg NCA||Li軟包電池的性能和相應的電池參數。組裝有改進的超薄ZIF-8@PP的NCA||Li軟包電池包裝的示意圖。b使用NCA、改進的超薄ZIF-8@PP隔膜和典型的1 mol/L LiPF6-EC/DMC碳酸酯基電解質制造的軟包電池的典型恒電流充電/放電曲線。c在典型的1 mol/L LiPF6-EC/DMC碳酸酯基電解液中,與改進的超薄ZIF-8@PP隔膜組裝的350 Wh/kg NCA||Li軟包電池的輸出容量和能量密度。為清晰起見,插圖中顯示了軟包電池的數碼照片。

為了提高軟包電池的能量密度,NCA的質量負載為25.2 mg/cm2,軟包電池由五個正極層和五個負極層組成(每層為4 × 5 cm2),如圖6a所示。放電/充電曲線(圖6b)、庫侖效率和緩慢的容量衰減表明軟包電池具有優異的電化學性能。作者最終獲得了354 Wh/kg的鋰金屬軟包電池,如圖6c所示。

354 Wh/kg輸出能量密度是基于軟包電池的總重量計算的(插圖顯示了制備的354 Wh/kg軟包電池的數碼照片)。這種354 Wh/kg的軟包電池甚至在200次循環后仍保持其初始容量的80%。

4、總結與展望 ? ?

該工作采用電流驅動電合成方法制備了一種改進的超薄隔膜。作者利用改進的超薄隔膜已經實現了高能量密度鋰金屬軟包電池,其高輸出能量密度為354 Wh/kg,200次循環后容量保持率為80%。這種在軟包電池層面的改進,可以更容易、更有效率地加速實用鋰金屬電池的發展。 ?

審核編輯:劉清

電子發燒友App

電子發燒友App

評論