液壓差動回路是什么

就是在油缸活塞桿伸出的行程中,無桿腔供油,同時油缸有桿、無桿兩腔的供油管線互相連通,此時油缸活塞因為無桿腔的回油直接流入無桿腔,因此,伸出的速度比常規的伸出速度要快。

差動時能夠動作的原因是,由于兩腔的供油壓力相等(因為是相通的),而無桿腔面積更大,所以,活塞桿將伸出。

差動回路是液壓設計中在需要快速伸出工藝要求的情況下,經常采用的方法。

差動回路是從無桿腔進油,使有桿腔的油回到無桿腔。在同一壓強(我們俗稱的壓力)下,利用無桿腔和有桿腔的面積差,產生壓力F差,從而驅動液壓缸伸出。因為有桿腔的油回到了無桿腔,所以液壓缸能以較快速度動作,實現小流量高速度。

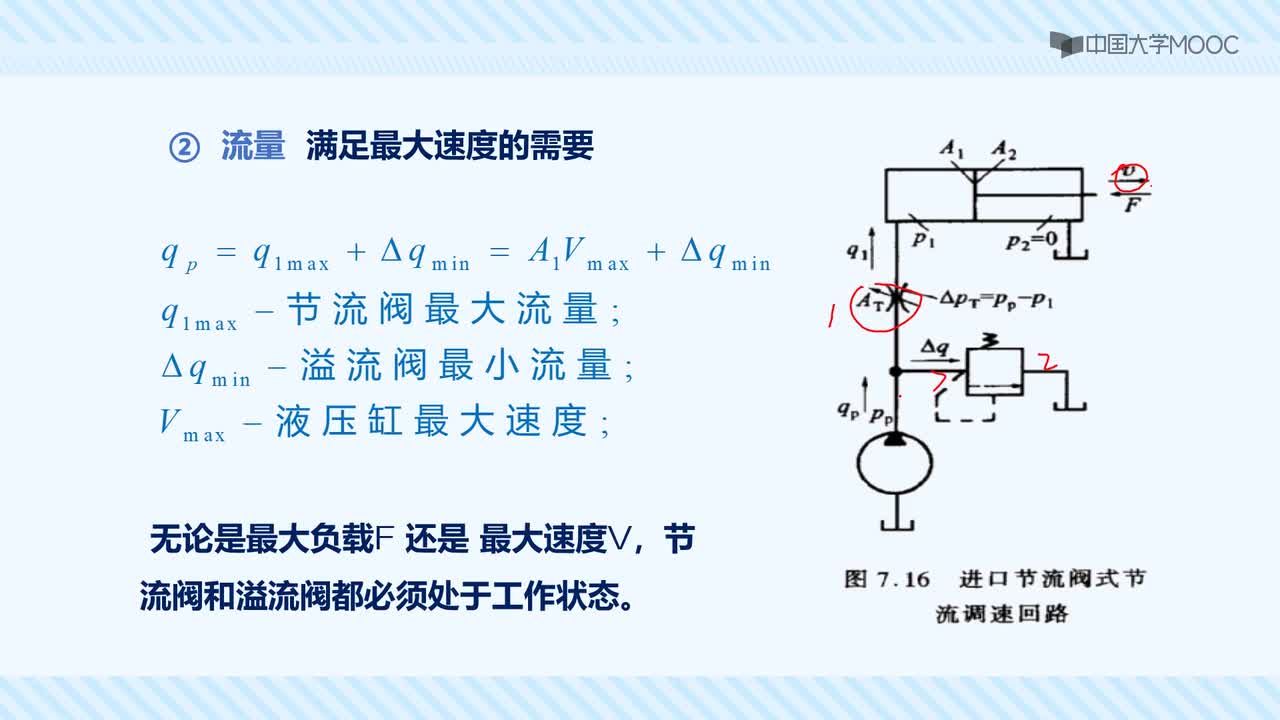

差動液壓缸左右兩腔壓力相等,但無桿腔的有效面積大于有桿腔,因此作用力大,活塞由無桿腔向有桿腔運動,差動時有桿腔的油液回到無桿腔,流量增大,所以速度變快。比如一般的油缸伸出速度為4Q/πD2,那么差動時速度就為4Q/πd2,可以看出差動回路的速度快。

液壓差動回路分析與應用

液壓差動主要應用于重型機械中,在執行元件(或設備)運動過程中,可以使其運行速度相對增快,在壓力作用下完成快進過程。在沖壓機中利用液壓差動連接相關設備,可以完成快速下行運動。

差動回路特點

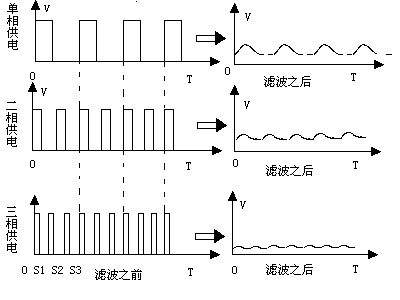

液壓差動運動靠差動回路工作,其原理是利用液壓缸的作用面積差,使有桿腔的回油回到無桿腔,在不使用雙泵供油和大流量泵及各種輔助元件的情況下,使執行元件速度相對加快,從而保證正常流量下實現高速度。

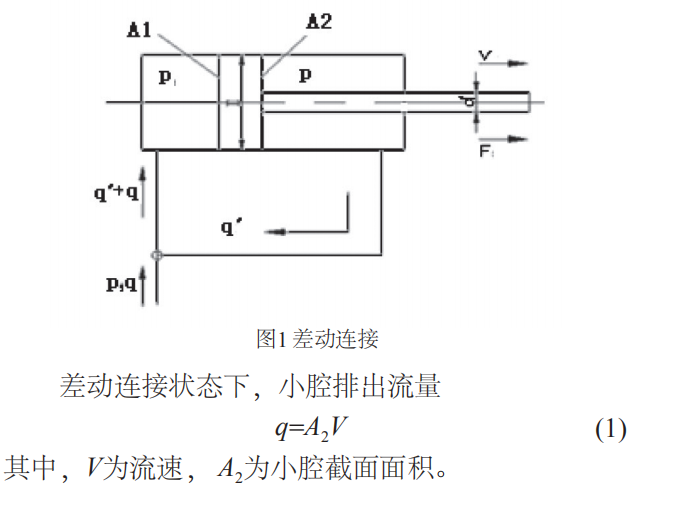

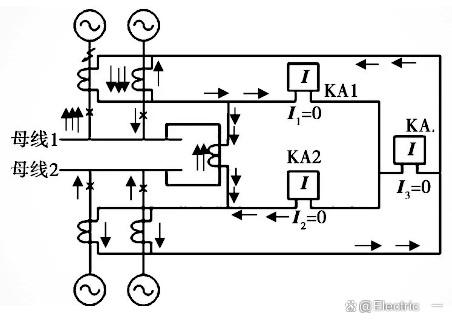

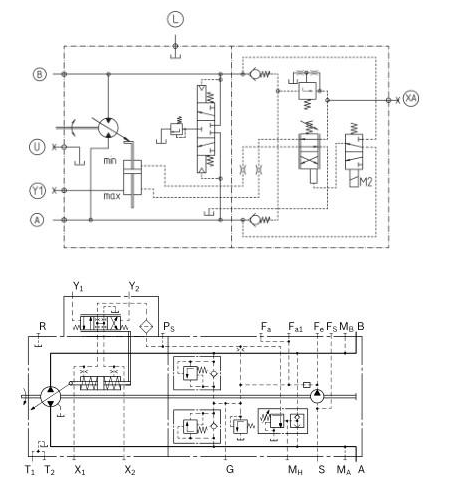

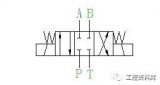

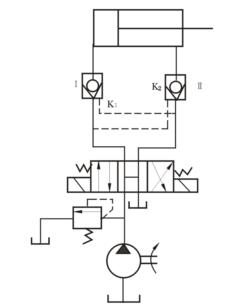

當泵供油同時進入液壓缸大腔和小腔時,在不計兩腔連通油路的壓力損失,如圖1所示,大小兩腔的油液壓力必然相等。但因為活塞兩腔內承受壓力的有效面積不等,大腔側有效面積大于小腔側,活塞同時受到大腔給向右的作用力大于小腔給其向左的作用力,活塞自然向右運動,同時小腔的油液流出并流進大腔,由于從小腔流出的油液與泵輸送來的油液共同流入大腔,于是流入大腔的流量增多,同時也可以看成是同樣壓力下有效面積減小,加快活塞的伸出速度,所以即使使用正常流量油泵,也能實現執行元件液壓缸的快速進給工況。單桿液壓缸兩腔同時通入壓力油這種油路連接的方式稱為差動連接。

由此可知,差動回路是從無桿腔進油,使有桿腔的油回到無桿腔。差動連接的回路實質有效作用的面積是大腔和小腔的面積差,即活塞桿的橫截面積。當然與正常工進的情況下相比,在輸入油液壓力和流量相同的情況下,利用大腔和小腔的面積的差,產生壓力F差,從而驅動液壓缸伸出活塞桿伸出速度較大而推力較小。因為有桿腔的油回到了無桿腔,所以液壓缸能以較快速度動作,實現小流量高速度。

差動回路的應用——以沖壓機為例

實際應用中,液壓系統的執行元件的換向是通過控制閥來改變單桿缸的油路連接,通過改變換向閥的閥芯位置,從而改變油路的聯通方式,改變是執行元件的運行方向,使其有不同的工作方式,最終獲得快進(差動連接)→工進(大腔進油)→快退(小腔進油)的工作循環。差動連接實現在不增加液壓泵流量的前提下,完成快進的最有效辦法,它被廣泛應用于組合機床的液壓動力滑臺和各類專用機床中。

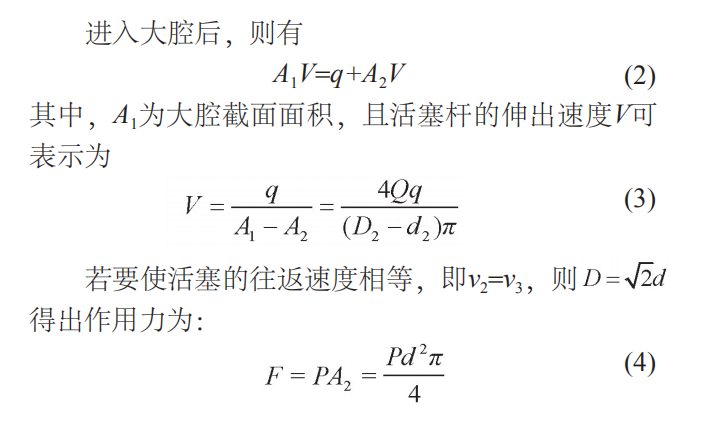

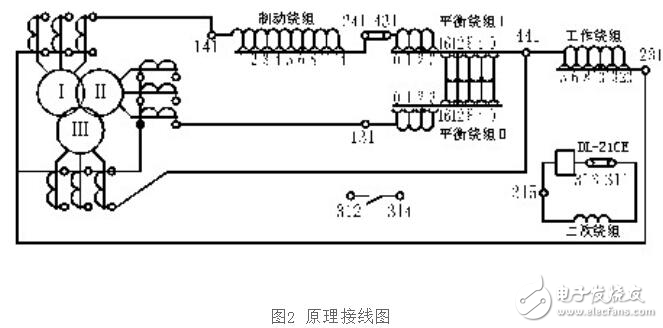

某引進沖壓機差動液壓回路如圖2所示。沖壓的差動快速運動到離沖壓件距離最大10 mm處結束,沖壓的工進進給運動,沖件保壓過程和回程快退運動。

沖壓缸快速差動下行原理:電磁鐵1YA的電,液壓油經換向閥3進入沖壓缸大腔,沖壓缸小腔的油經電磁鐵2YA帶電,換向閥5也進入沖壓缸1大腔。沖壓缸工進沖壓原理:沖壓缸接觸到工件瞬間,系統壓力升高,使電磁鐵2YA失電,沖壓缸非差動右行。此時沖壓缸產生大的沖壓力,完成對工件的沖壓。沖壓缸返回原理:1YA失電,液壓油經換向閥3右位進入油路,經節流閥中單向閥,同時電磁鐵2YA得電,經換向閥右位進入沖壓缸1小腔,推動沖壓缸返回,沖壓缸1大腔的油經換向閥2回油箱。此系統的優點是結構簡單、緊湊,既能快速運行,又能提供大的沖壓力,能適合快速沖壓的要求。

差動回路使用維護注意事項

1)差動連接必須實現單活塞桿液壓缸往復速度相等的要求,活塞桿直徑d需滿足其中,D為活塞直徑;

2)差動回路液壓管的管徑和控制閥的通徑的過流量,必須是液壓泵的流量加上有桿側的流量之和;

3)通過負載力加上有桿側的反作用力是油缸的輸出推力來確定系統工作壓力;

4)使用差動缸時要注意活塞桿的直徑不能太小,尤其是系統壓力較低時,否則油缸會在摩擦力與負載的作用下不能運動。這是因為差動時液壓缸的推力取決于活塞桿的直徑大小;

5)保壓閥使用外泄式較好。若使用內泄式,在回油背壓大的情況下,油無法完全封住;

6)差動回路能量損失比較大,容易產生噪音和發熱。差動的沖擊很厲害,調整要注意避免動作切換過程過速。

差動回路常見故障原因分析及排除方法

執行元件液壓缸一旦發生故障會引起動作運行不良,不能實現預定的速度和推力,緩沖效果不佳,液壓油泄漏等現象。

1)液壓缸動作不靈

主要現象是液壓缸帶動的執行元件出現爬行、顫斗,液壓油管脈動大。分析可能造成這種現象的原因:液壓缸內部壓力變小,與外界形成壓差,空氣被壓入缸內;系統中的管接頭、閥等處密封不良;液壓缸在制造和修配過程中,尺寸公差、形狀偏差和配合間隙未達到要求;油箱中油面過低,液壓泵吸入空氣;過濾器容量不夠或贓物較多;油箱的進出油管之間距離不夠。

排除方法: 使液壓缸在空載或輕載狀態下,進行大行程往復運動,直至排凈空氣。如果液壓缸設有排氣裝置,可打開排氣閥螺釘排出油液中的氣體,此外,導致空氣混入液壓缸的損壞元件應及時更換或修復。

2)液壓缸外泄漏

主要現象是活塞桿端面、管接頭、缸蓋接合面處漏油。分析可能造成這種現象的原因:液壓缸進油口周圍環境溫度太高或阻力太大而引起液壓油溫度過高,粘性降低;活塞桿損傷活塞桿的密封圈老化破損;所選擇的液壓油粘性過低;缸蓋接合面、管接頭、膠圈破損。

排除方法:若是活塞桿出現損傷,采用更換新活塞桿或鍍鉻修復。應進行更換活塞桿缸蓋接合面、膠圈和管接頭。

3)液壓缸內泄漏

主要現象是運行速度慢,液壓缸推力不足,無法保證液壓缸處于最高額定壓力下工作。分析可能造成這種現象的原因是:缸筒內壁縱向拉傷較深;活塞上密封圈安裝時扭曲、龜裂或老化。

排除方法:液壓缸不保壓是液壓缸內泄漏影響最大的因素,并且故障分析排除不像其他現象那樣直觀,由于液壓泵的泄漏、控制閥件或系統安全溢流閥、分流閥調節不合適都會產生相似液壓缸內泄漏的故障現象。所以在液壓缸維修之前,應查詢液壓缸工況情況,也包括工作壓力、活塞全行程時間等工作記錄資料,了解其現象是偶發性還是漸變性不保壓,并與標準值或工作記錄相對比,一經確認為有液壓缸內泄漏發生,就應該進行解體液壓缸,各種密封圈更換。

此外,還應該注意回路中噪聲、發熱,液壓閥被卡住等現象。

在沖壓機中應用液壓差動回路,完成了下行無外負載情況下的快速運動,提高了生產加工效率。但還存在一些不足,如能量損失大、泄漏嚴重等問題,還有待于改進和提高。

電子發燒友App

電子發燒友App

評論