熱流道系統是塑膠模具生產設備中的重要組成部分,熱流道系統一般由熱 噴嘴 、分流板、溫控箱和附件等幾部分組成。配合使用于各種不同類型的塑膠零件成型,其工作原理是在注射模內裝上分流板及熱嘴,利用加熱和溫度控制的原理,使模具的流道部分保持熔融狀態,制品的澆口如同直接接觸到注塑機的射嘴一樣,那么成品在脫模時就不會拖著一條或者多條膠口。一套完整的熱流道系統是由平衡式分流板、熱嘴、高精度 溫度控制器 組成。伴隨著模具行業的發展,熱流道系統也日益發展起來。

溫控箱包括主機、 電纜 、 連接器 和接線插座等。熱流道附件通常包括 加熱器 和 熱電偶 、流道密封圈、 接插件 及接線盒等。

塑料溫度的控制。在熱流道模具應用中塑料溫度的控制極為重要。許多生產過程中出現的加工及產品質量問題直接來源于熱流道系統溫度控制得不好。如使用熱針式澆口方法注射成型時產品澆口質量差問題,多型腔模具中的零件填充時間及質量不一致問題等,如果可能應盡量選擇具備多區域分別控溫的熱流道系統,以增加使用的靈活性及應變能力。

而且,隨著目前模具要求變高,對溫控要求提出更高的要求,目前在該領域能夠投入研發生產的單位并不多,國內還在采用80年代初期從國外進口仿制產品。

二、4回路溫控器的開發應用

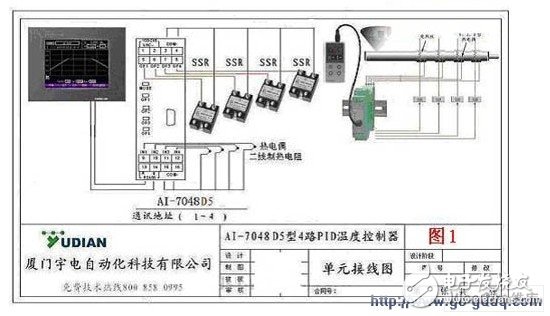

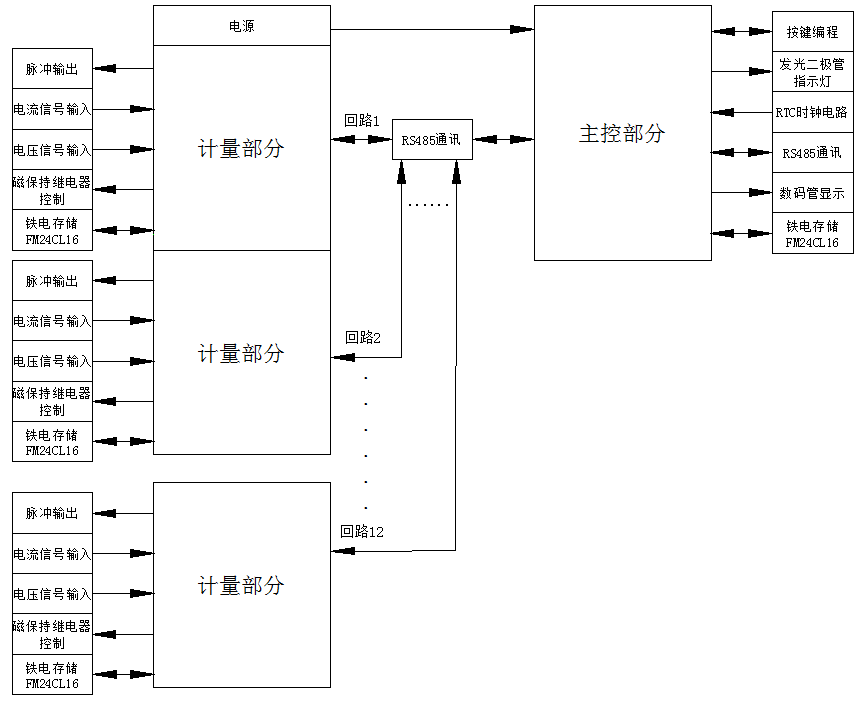

廈門宇電自動化科技有限公司采用存儲容量的單片CPU,大量采用SMD貼片工藝,僅用2片 線路板 ,4層板技術。采用14位A/D 轉換器 ,0.2級精度 。開發全新的4路PID溫度調節工控D5模塊,可安裝在DIN導軌上,每個模塊安裝寬度僅為22.5mm,是目前全球同類產品中安裝寬度最小的;且在22.5mm寬度內。該產品既可通過與計算機通訊來實現對儀表的各項操作及參數顯示,也可采用 1394 連線外接宇電E8型專用顯示器設置儀表內部全部參數,按照安裝操作更靈活方便。AI-7048D5多回路溫控系統圖

圖1

實現了多路并行控制,控制精度更高,集成度更大,反應靈敏。D5系列工控模塊不僅可以通過 RS485 通訊接口與計算機或 觸摸屏 連接組建測控系統;PLC配套使用,作為PLC的擴充溫控系統(無論從性價比還是專業性角度來看,都超過PLC的模擬量控制功能),操作人員直接通過中文顯示的觸摸屏進行操作,比操作儀表和記錄儀更直觀簡便。這樣的系統不僅具備計算機的記錄與聯網功能,而且操作又不像臺式計算機那樣脆弱、復雜和不能在現場應用的缺陷,它可以像儀表一樣運用于現場,且操作簡單方便。此系列工控模塊的推出,為測控系統提供了一個操作簡便、專業性強、性價比高的完美可靠的解決方案。

推出的AI-7048型4路PID溫度控制器,能測量及控制4路溫度。采用熱電偶輸入,SSR固態 繼電器 電壓輸出,可支持4路可編程測量輸入回路,支持K、S、E、J、B、N、T、WRe5-WRe26等多種規格熱電偶輸入,自動冷端補償,也可以輸入mV線性信號,并可以自由進行刻度定義。各輸入回路均具備數字濾波,且濾波強度可以獨立調整或取消濾波。該儀表均采用高性能 元器件 ,大大降低了溫度漂移,并使4個通道之間相互干擾降低,從而使多路測量在精度及抗干擾性能方面也達到了與單路 測量儀 表相當的水準。每個回路都具備獨立的上、下限報警功能,并且其報警輸出位置可以編程指定。不同輸入回路的上限或下限報警信號既可編程為同一報警通道輸出,也可從不同的通道輸出。適合于同一臺設備中有多溫區控制分低、中、高溫或安裝位置窄小或控制與顯示分離安裝。

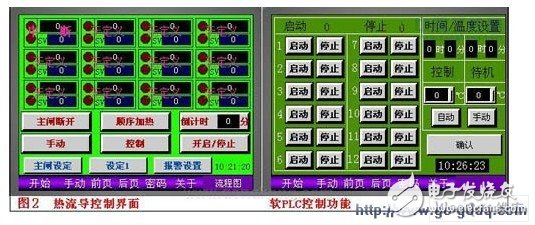

由于熱流道系統的 開關 機操作的特殊性采用觸摸屏的軟PLC功能,在人機上增加控制按鈕如:【開啟/停止】、【順序加熱】、【就緒功能】、【倒計時結束】、【控制/待機】、提高機器的自動化程度,實現了控制器一機多用的功能。

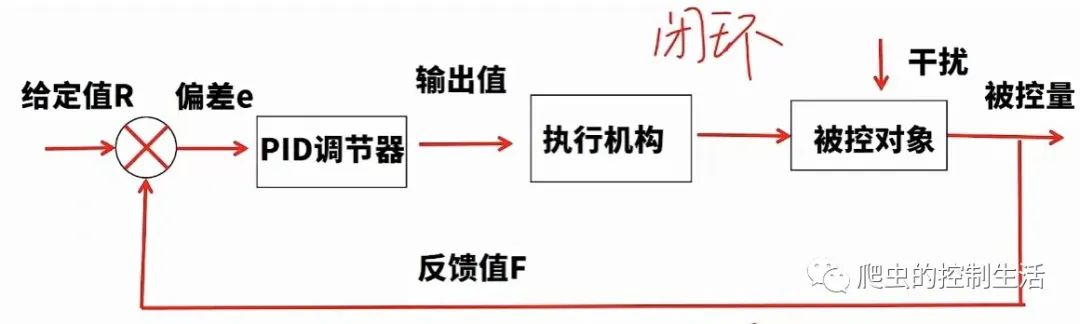

三、控制系統方案概況:

機器的各種動作和運動控制也由PLC進行, 人機界面 采用觸摸屏,可以在屏幕上對溫控模塊進行參數設定和修改,并隨時查看各個電磚的溫度情況和生產情況。在人機上可增加控制按鈕如:【開啟 / 停止】、【順序加熱】、【就緒功能】、【倒計時結束】、【控制 / 待機】;人機控制界面圖

圖2

1、順序加熱控制:

設定:按【順序加熱】為1# 儀表開始加熱到控制溫度(180℃)同時計算加熱到170℃時,與控制目標180℃,差10℃時(170℃),之后立即啟動其他的回路加熱(溫差范圍可設定);即給其他儀表下傳給定值+180℃在儀表的SV窗口顯示【180】℃;( 設置SV值0℃停止,設置+180℃加熱);

2、就緒功能控制:

設定:【就緒功能】為所有的加熱回路加熱到設定溫度(180℃)后,【倒計時結束】5~60分鐘(時間設定)后驅動一個邏輯輸出點動作;

3、每一路溫控可單獨設置:控制溫度(SV);待機溫度、(SV);超溫溫度;設定:控制、待機溫度控制:在設置界面上按下【控制 / 待機】按鈕系統以一個較低的溫度運行例:控制溫度為180℃、待機溫度為100℃;

當工人中午下班時按下【 / 待機】按鈕系統以100℃運行,上班再次按下【控制 / 】按鈕時又以180℃運行,此為手動控制模式(注:設立控制與待機2個SV設定窗口;設有【手動 / 自動】按鈕切換;

設定:用時鐘來實現自動控制,如:在中午12:00下班時自動待機【 / 待機】溫度自動控制在100℃;1:30又自動回到【控制 / 】溫度控制在180℃,( 時間可設置,24小時輪回 );

4、設定:獨立的開關啟停給定值 (設置SV值180或0 ) 作為【開啟 / 停止】參數;

四、系統優點 :

采用本系統可以有如下優點:

溫度控制模塊則采用4路PID溫度控制模塊,溫控模塊本體帶SSR的電壓溫控輸出,因此集成度非常高,而控制性能也大大提高,而造價則大大降低。

以AI-7048D5型4路來進行溫度控制的方式,可以自動按設定的溫度將加熱板調節到預定溫度。在觸摸屏上可選擇【控制】于【待機】這樣可以省去大量的設備試機和預熱時間,提高設備的生產率。

采用觸摸屏作為人機操作界面,可以隨時直觀地了解設備的生產狀況,提高機器的現代化程度和自動化程度,方便操作,可以實現1人多機。系統可以對設備生產的設備故障和操作失誤進行報警,提高設備的安全性。

實時觀察:用多曲線的形式來直觀的顯示4個通道的曲線于數據,實時顯示該時間段內相關通道間被測量的變化關系。按通道順序排列1、2、3、4固定組合在一起的通道組合,對于需要比較關鍵參數通道可將儀表地址編排在同一組顯示趨勢曲線,這樣就更好的進行比較分析工藝參數的對象變化。點擊【數據框】返回【實時畫面】通道。在歷史曲線畫面點擊【S】可選擇啟用單條或4條曲線顯示趨勢變化;查詢歷史數據設置起始時間及時間跨度;設置數據范圍使曲線顯示在圖表中央,不同的數據范圍啟用單條查詢。歷史畫面的功能畫面右下角 點擊【S】查詢,觸摸屏顯示是當前的起始時間,改倒退起始時間:年/月/日/時/分/秒;修改時間跨度:時/分/秒設置;點擊【確認】按鈕,系統即刻顯示歷史曲線、數據報表;

故障查詢:具有故障報警功能,當 傳感器 開路(274℃ / 900℃)、短路(-208℃)、超溫報警功能;報警時人機顯示故障名稱:【傳感器開路 / 短路】,并驅動一個邏輯輸出點動作:

應用過程中區別對待報警類型,對超溫溫度的應用:為測量溫度大于控制溫度加上超溫溫度時輸出報警信號(在屏的軟件上增加偏差報警功能,可設定【超溫報警】值。所有的報警將記錄的CF卡內,便于追憶故障。

五、設備調試

1、控制系統型號:AI-7048D5型4路PID控制器;AI-3013D5開關量輸出模塊;AI-觸摸屏人機界面;

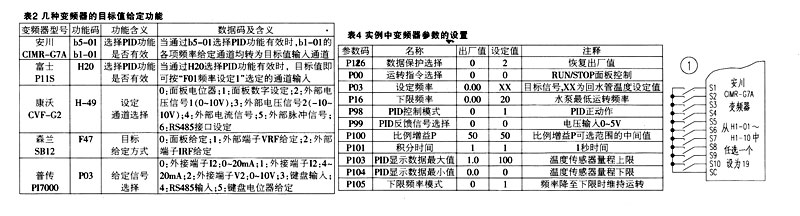

2、參數設置:AI-7048D5型4路PID控制器; 參數表1

3、自整定:參數設置界面具有自整定功能按鈕;自整定實現0與1的關系;對于熟悉的系統可直接輸入已知正確的P、I、D、CtI,無需啟動自整定(AT)功能。

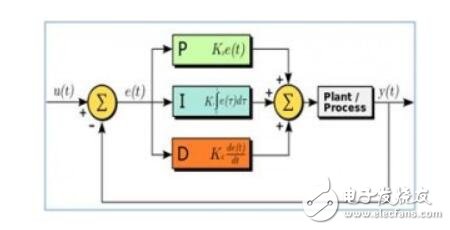

自整定是讓溫控器執行ON/OFF(位式)控制,經2-3次振蕩周期后儀表內部 微處理器 根據位式控制產生的震蕩,分析其周期、幅度及波形來自動計算出P、I、d等控制參數。系統在不同給定值下整定得出的參數值不完全相同,執行自整定功能前,應先將給定值設置在最常用值或是中間值上,如果系統是保溫性能好的電爐,給定值應設置在系統使用的最大值上,再執行啟動自整定的操作功能。設置參數dF(回差)的設置。

每個通道可獨立自整定,整定出各個溫區的溫度。

將原來的分區控制改為對每個電磚進行獨立溫度采樣和獨立輸出控制,可以對熱板進行溫度控制方案編程,可以按逐個電磚進行控制,提高溫度控制精度和加工質量,提高生產控制的柔性,達到準確、平穩、快速的目標。

采用AI模糊控制方案技術結合PID算法控制,可以減少常規PID調節的波動性,減小控制滯后,提高了設備的可靠性,并縮短設備的預熱調溫時間。

可以將加熱元件的溫度狀況與設備其它動作以最優的方式相結合,保證設備在最佳條件下進行工作,減小試生產時的材料消耗,提高設備的安全性,保證設備所生產的產品質量完美。

熱流道的多區溫度控制。用戶若需要購買大尺寸復雜的熱流道系統,或加工對溫度敏感,加工參數范圍狹窄的塑料,則應選擇具有多區域分別控溫的熱流道設計方案,這樣用戶可根據需要對溫度分布進行局部調整和控制。一個理想的熱流道系統應該有均勻一致的溫度分布,但實際上會有多種原因導致熱流道各處溫度的不同,如熱流道加熱元件的質量原因,熱流道系統與模具結合配合處熱量的過度喪失,塑料熔體在熱流道里各處剪切熱的不同等,熱流道系統尺寸越大越復雜,就越應該選擇具有區域溫度控制的熱流道溫度控制系統。

結束語:

采用觸摸屏作為人機操作界面,可以隨時直觀地了解設備的生產狀況,按照預先設計好的控溫循序【開啟/停止】、【順序加熱】、【就緒功能】、【倒計時結束】、【控制/待機】、溫度自動升到所需的設定溫度,(確保加熱均勻)根據原料的特性設置需更長時間(約10至15分鐘),提高機器的自動化程度,使模具溫度升高到生產時所需的設定溫度,之后再加熱熱流道系統至塑膠的工作溫度。提高機器的現代化程度和自動化程度,方便操作,可以實現1人多機。系統可以對設備生產的設備故障和操作失誤進行報警,提高設備的安全性。

電子發燒友App

電子發燒友App

評論