0 引言

隨著電力電子技術的不斷發展以及工業用電設備對電能質量需求的不斷提高,越來越多的復雜拓撲結構、大容量系統、高安全穩定性的電力電子設備得到研究并應用到眾多實際工程實踐。針對多種電力電子拓撲結構不同工程應用實際,其相應的控制、保護系統同樣越來越趨于復雜化和多樣化。先進處理器的控制系統是現代電力電子設備的核心部件[1-3],以 DSP 為代表的傳統處理器控制系統在中低壓電力電子設備控制和保護中已有廣泛的應用,并且取得了良好的控制效果。但在高壓大功率電力電子設備控制系統的應用上,傳統 DSP 控制器還存在不足。首先是 AD 采樣通道和 PWM 信號輸出通道數量有限,難以滿足拓撲結構復雜的大功率電力電子設備的檢測和控制要求;其次是由于 DSP 芯片在運行中復位在所難免,復位期間無法對電力電子設備進行有效控制與保護;最后是傳統 DSP 控制器無法對輸出 PWM 信號進行有效檢測與識別,且 PWM 信號出錯后無法立即采取閉鎖等保護措施。

然而,DSP 作為專門用于數字信號處理的微處理器,在條件進程、復雜的多算法計算方面具有獨特優勢[4-5],可以在控制系統中增加 FPGA 和 CPLD 彌補其不足[6-8]。FPGA 具有強大的并行處理能力和多時鐘頻率等優點[9-10], 能完成復雜的時序邏輯設計,實現高速、高頻的 AD 采樣和 PWM 信號輸出控制及通道擴展[11-12]。而 CPLD 則可高速檢測 PWM 輸出信號并且在 PWM 信號出錯故障情況下瞬時啟動系統閉鎖功能,提高系統控制的可靠性[13-14]。因此,將 DSP、FPGA 和 CPLD 高效結合并以此來設計控制系統,對高壓大功率電力電子設備進行可靠、全面的控制和保護具有重要意義。

基于上述背景,本文提出一套適用于高壓大功率電力電子設備通用型控制控制器。該控制器采用主控制板與其他插件板相分隔的分板塊硬件系統結構,結合了 DSP、FPGA、CPLD 各自性能特點的同時兼顧了通用性;提出了多時間尺度控保融合的軟件設計方案,分別從系統級、器件級、信號級三個層面實現對設備的控制和保護,以滿足眾多高壓大功率電力電子設備對控制與保護的要求。

1 系統整體方案設計

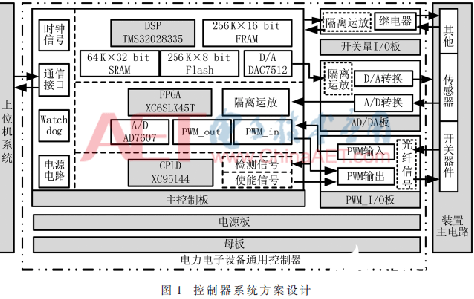

針對高壓大功率電力電子設備的安全可靠性要求較高、控制算法較為復雜、控制與檢測信號量較多等特點,本文以 DSP+FPGA+CPLD 為核心,結合高性能外圍器件和高速接口,設計了一種主控制器與外圍插件板分離的硬件方案。

該系統集高速算法運行、快速輸入輸出接口、多時間尺度控保融合于一體,對不同結構和功率等級電力電子裝置的算法執行、繼電保護配置都有較強的適應性。基于 DSP+FPGA+CPLD 的電力電子設備通用控制器系統方案如圖 1 所示。

2 系統硬件設計方案

2.1 系統主要器件選型

控制器系統選用高性能器件提高電力電子設備控制的高效性和安全可靠性,同時結合拆分板塊的結構設計增加系統應用的通用性。其中,DSP 采用 TI 公司的高速浮點型芯片 TMS32028335,其具備最高 150 MHz 主頻、32 位高精度浮點處理單元、6 通道直接存儲器訪問通道(DMA)、充足的 RAM 和 Flash 存儲容量、程序與數據分離的哈佛流水結構,可以滿足大多數電力電子設備的算法運算需求;FPGA 采用 Xilinx 公司 Spartan6 系列的 XC6SLX45T,其擁有 43 661 個邏輯單元、54 576 個觸發器、最大 358 個用戶 I/O 引腳數、最大 2 088 Kb 的 Block RAM 模塊,方便實現接口擴展與采樣控制;CPLD 選擇 Xilinx 公司的 XC95144,其包括最快 111 MHz 的時鐘頻率、最大 133 個用戶 I/O 引腳、7.5 ns 的管腳相對延時、片內編程信息斷電不丟失等特點,能夠較為可靠地完成電力電子設備 PWM 信號的檢測與故障閉鎖功能;AD 采樣芯片采用 Analog Device 公司的 AD7606 芯片,其參數為:8 通道 16 位采樣精度和 200 kS/s ADC,可以滿足絕大部分電力電子設備的信號采樣精度需求。

2.2 系統板塊功能介紹

由圖 1 可知,控制器主要分為包含 DSP、FPGA 和 CPLD 的主控制板,PWM 輸入和輸出的 PWM_I/O 板,A/D 轉換和 D/A 轉換的 AD/DA 板,開關量輸入和輸出的開關量 I/O 板,包含多個開關電源模塊的電源板,以及負責上述各個板塊間連接的母板幾部分。其中,各個功能板塊電路模塊設計固定,除主控制板、電源板和母板外,PWM_I/O 板、AD/DA 板、開關量 I/O 板均可根據控制對象需求進行板塊數量增加。

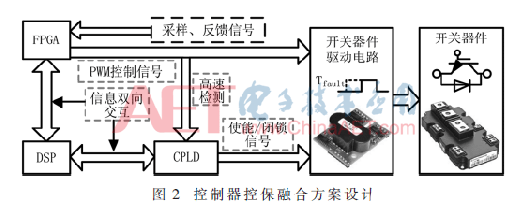

主控制板為整個控制器核心。其中 DSP 及其相應外圍電路實現復雜控制算法執行、事件記錄、與上位機通信、D/A 轉換輸出以及部分開關量輸入輸出等核心控制與系統級保護功能;FPGA 及其相應外圍電路主要控制高速 A/D 采樣與轉換、PWM 信號的發生以及 PWM 信號的輸出與接收等器件級控制功能;CPLD 及其相應外圍電路完成對 FPGA 產生的 PWM 信號的高速檢測,并在 PWM 信號輸出正確時輸出使能信號完成 PWM 信號向開關器件的傳輸,否則閉鎖 PWM 信號輸出,并向 FPGA 和 DSP 進行反饋,FPGA 停止 PWM 信號發生和輸出,DSP 進行事件記錄并輸出告警信號。主控制板是整個控制器實現對電力電子設備的多時間尺度控保融合的核心板塊。圖 2 所示為控制器控保融合方案設計。

PWM_I/O 板是控制器輸出核心控制信號的轉換通道。其中光纖發射器 HFBR1528T 及其相應外圍電路完成將 FPGA 輸出的 PWM 電信號轉換成 PWM 光信號,并在收到輸出使能信號后向開關器件驅動電路輸出 PWM 光信號;光纖接收器 HFBR2528R 及其外圍電路則負責將接收到光信號轉換成電信號,并輸入值 FPGA。PWM_I/O 板是控制器實現 PWM 信號的輸出、檢測以及故障閉鎖的關鍵板塊。

AD/DA 板為控制器關鍵控制信號與反饋信號的變換通道。其中由二極管、電阻、電容、放大器構成的濾波及運放電路實現對外部傳感器輸入的電壓信號的濾波與放大,將帶采樣信號變換為 0~±10 V 的電壓信號,并輸入至主控制板;同樣由二極管、電阻、電容、放大器構成的運放電路實現對主控制板產生的小功率模擬信號進行放大并輸出。AD/DA 板是控制器實現閉環控制的關鍵環節。

開關量 I/O 板是控制器與緊急停機、設備狀態指示燈等外部開關量相連接的通道。當外部開關量信號輸入控制器時,經板上 TLP521 光電隔離模塊后轉換小電量信號輸入主控制板;當控制器開關量信號輸出時,經板上繼電器模塊控制外部器件。

電源板是將外部輸入 220 V AC 電源轉換成其他板塊所需要的 5 V、±15 V、24 V 等直流電源的模塊。外部 220 V AC 電源輸入控制器時,經板上雙節電磁干擾(Electromagnetic Interference,EMI)濾波器濾除高次諧波后,輸入給板上各個開關電源模塊轉換成相應的直流電源。

母板是將上述各個板塊進行有效連接的板塊。母板與其他板塊之間采用 96 pin 歐式連接器進行連接。母板的存在使得當控制器應用于需求不同的電力電子設備時只需重新設計母板進行直接擴展 PWM_I/O 板、AD/DA 板、開關量 I/O 板操作。

3 系統軟件設計方案

控制器系統根據 DSP、FPGA、CPLD 各自特點,采用了基于 DSP 的毫秒級控保方案、基于 FPGA 的微秒級控保方案和基于 CPLD 的納秒級保護方案相融合的多時間尺度一體化軟件設計。

3.1 DSP 軟件設計

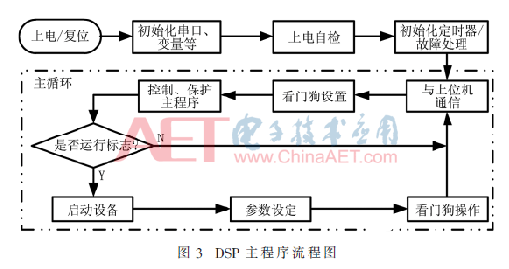

DSP 軟件主要完成電力電子設備核心算法運算、與上位機通信以及事件記錄等功能,其程序可分為主程序部分和定時中斷服務子程序部分。

主程序包括初始化和主循環兩大部分。控制器上電或復位后,首先執行串口和數組初始化程序,然后進行開關量自檢和 AD 通道的自檢。若自檢正常則進行初始化定時器操作,否則執行故障處理程序,并輸出告警信號。初始化完成后進入主循環程序,主要包括與上位機通信、看門狗設置、等待設備運行等流程。DSP 軟件主程序流程如圖 3 所示。

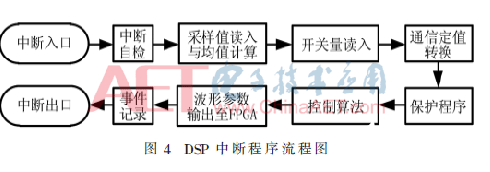

中斷程序主要完成中斷自檢、對來自 FPGA 的 AD 采樣值讀入與平均值計算、開關量讀入、通信定值轉換、保護程序執行、控制算法運算、波形參數(占空比或正弦波)輸出以及事件記錄。中斷程序的執行周期可根據實際設備需求進行修改。DSP 中斷程序流程如圖 4 所示。

3.2 FPGA 軟件設計

FPGA 軟件主要為基于多時鐘頻率下并行處理的高速 AD 采樣控制和 PWM 信號的輸出全數字化實現。

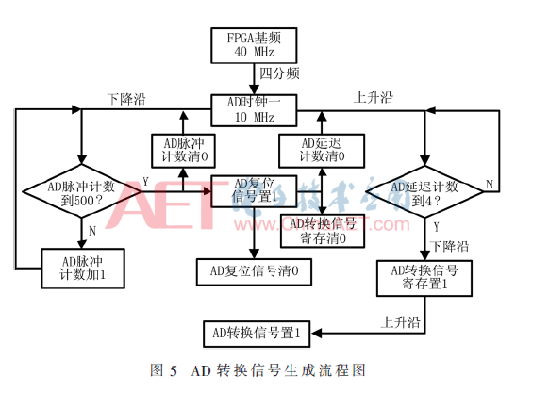

基于芯片 AD7606 采樣轉換時序的 AD 采樣控制主要包括 AD 同步信號生成、AD 復位信號生成、AD 轉換信號生成、AD 轉換完成信號輸出、AD 信號讀取等流程。圖 5 所示為以 FPGA 主頻 40 MHz、10 kHz 采樣頻率為例的 AD 轉換信號生成流程圖。

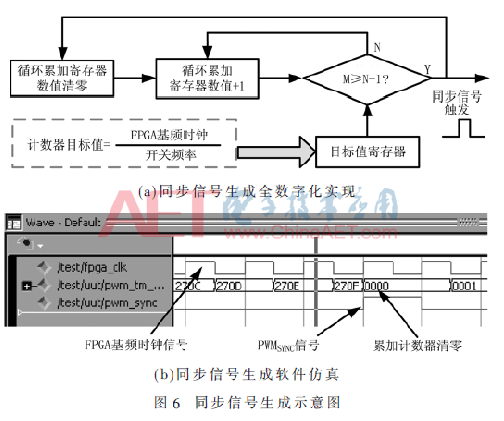

PWM 信號輸出數字化實現方法為:利用計數器累加完成同步信號 PWMSNYC 的發生,同步信號的頻率為電力電子設備的開關頻率。同步信號的數字化生成及其軟件仿真結果如圖 6 所示。

3.3 CPLD 軟件設計

CPLD 軟件主要是對 FPGA 生成的 PWM 信號進行高速檢測,并在故障時進行閉鎖。具體實現方法為:FPGA 在產生 PWM 信號輸出時,同時作為 CPLD 的輸入信號,CPLD 程序對輸入信號進行高速邏輯判斷:若判斷輸入信號正常,則輸出使能信號,完成 PWM 信號向開關器件的輸出;否則輸出閉鎖信號,閉鎖 PWM 信號輸出,并向 DSP 和 FPGA 輸出告警信號。

4 實驗驗證與結果分析

為驗證本設計的可行性,在大型礦車制動能量回收與利用裝置(以下簡稱“該裝置”)上運用了本控制器。

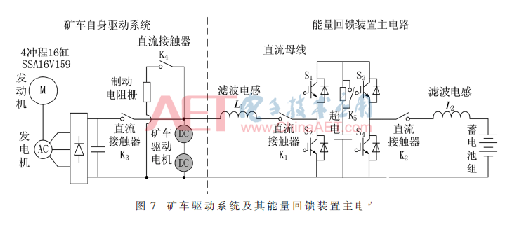

該裝置是利用雙向 Boost-Buck 變換電路結合超級電容和蓄電池實現礦車制動能量的回收的節能裝置。圖 7 所示為礦車驅動系統與該裝置主電路拓撲結構圖。

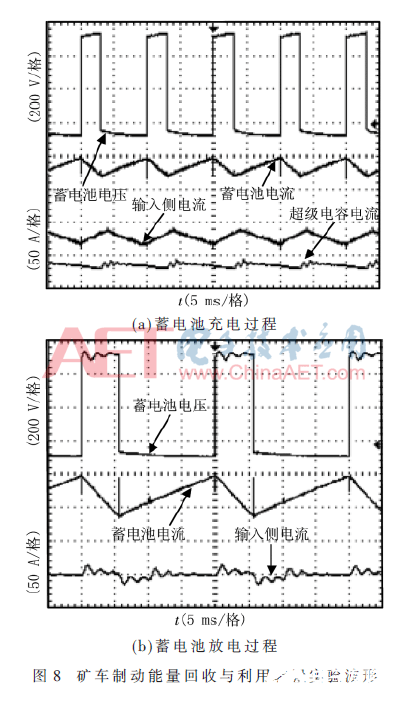

該裝置直流母線電容為超級電容組,從左向右,當該裝置吸收制動電流時,濾波電感 L1、開關器件 S1 和 S2 構成 Boost 升壓電路,開關器件 S3 和 S4、濾波電感 L2 構成 Buck 降壓電路;從右向左,當該裝置釋放蓄電池電能時,濾波電感 L2、開關器件 S3 和 S4 構成 Boost 升壓電路,開關器件 S1 和 S2、濾波電感 L1 構成 Buck 降壓電路。控制開關器件 S1、S2、S3 和 S4 的通斷即可實現對礦車制動能量的回收與利用。在車載實驗中,對該裝置進行了若干功能性實驗和保護動作實驗。圖 8 所示為部分實驗波形,圖 8(a)為蓄電池充電實驗,此時直流母線電壓為 1 500 V,充電電流為 20 A;圖 8(b)為蓄電池放電實驗,此時直流母線電壓為 1 500 V,放電電流為 50 A。

用裝置實現對礦車制動能量的回收與再利用。

5 結論

本文針對傳統 DSP 控制系統在大功率電力電子設備應用中的不足,結合 DSP、FPGA、CPLD 三類主流控制芯片各自的特點,提出了一種適用于高壓大功率電力電子設備的 DSP+FPGA+CPLD 的通用型控制器設計方案,并通過實際裝置實驗驗證了本設計的可行性。其主要特點和優勢如下:

(1)分析了大功率電力電子設備的控制需求,設計了主控制板與其他插件板相分離的硬件系統,方便應對不同控制對象時的插件板擴展;

(2)基于多時間尺度控保融合的軟件設計理念,分別根據系統級、器件級和信號級的時間尺度提出了 DSP、FPGA 和 CPLD 軟件設計流程;

(3)在大型礦車制動能量回收與利用裝置上應用了本設計,實驗波形證明本控制器設計的可行性。

電子發燒友App

電子發燒友App

評論