0 引 言

在現代工業生產中,許多行業的生產作業都是在惡劣的環境中進行,像電力行業的發電廠、變電站,石油行業的油井油田、石油管道,還有煤炭行業等等。在這些惡劣環境中生產作業的大型設備不適合人靠近,而工業生產需要實時掌控各生產環節設備運行狀態的變化,以便及時采取應對措施,為了安全的觀測這些大型設備的運行狀態,本系統通過虛擬儀器這個平臺來遠程觀測它們的運行情況。通過無線遠程監控,技術人員無須親臨現場或惡劣的環境就可以監視并控制生產系統和現場設備的運行狀態及各種參數,使受過專業訓練的人員“虛擬”地出現在許多監控地點,方便地利用本地豐富的軟硬件資源對遠程對象進行高級過程控制,以維護設備的正常運營,從而減少值守工作人員,最終實現遠端的無人或少人值守,達到減員增效的目的。在我國,大部分工業生產單位對設備運行狀態的監控都使用有線的方式傳送數據,這種方式不僅落后,成本高,不易維護,而且數據傳輸過程中的干擾大。本系統用PTR2000無線傳輸數據的方式對設備的狀態進行監控,減少了數據傳輸中的干擾,從而提高了傳輸的可靠性。而且在軟件上采用Lab-Windows/CVI強大的數據分析和處理功能,不僅實現了對采集來的設備運行狀態的數據的實時接收,實現了各種數據中特征值的快速處理。該系統使用靈活,成本也不高,可廣泛應用于工業測控領域。

1 系統組成

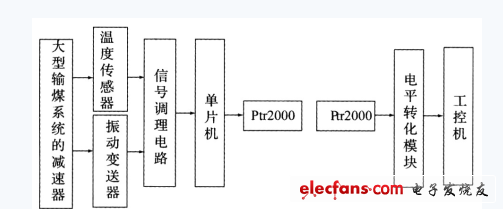

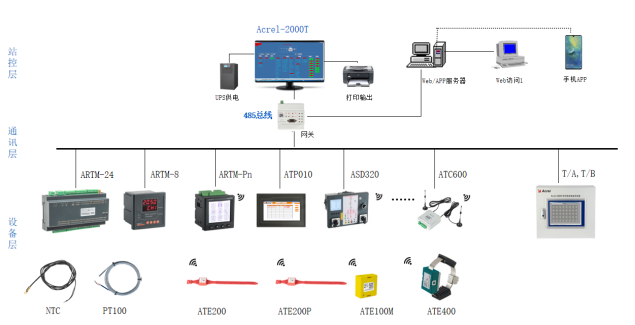

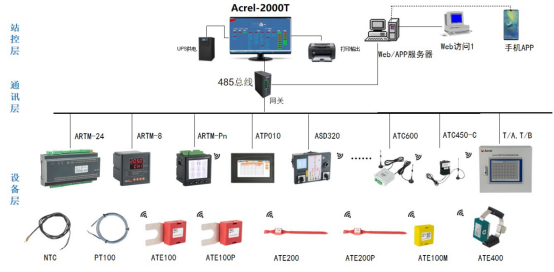

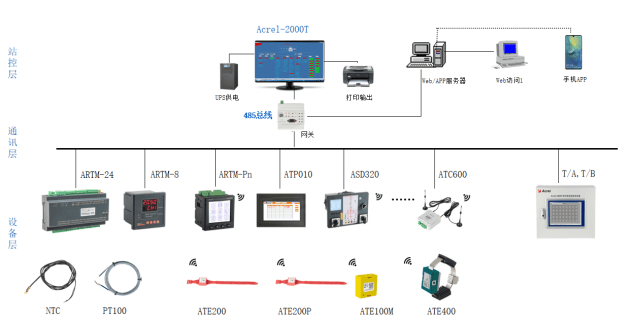

對于設備狀態監測系統系統的組成,主要包括兩個方面:1)下位機(即數據采集端),以單片機為控制核心,包括傳感器,信號調理電路,數據發射模塊;2)上位機(即數據處理端),以工控機為控制核心,包括數據接收模塊,電平轉化模塊。如圖1所示。

圖1:系統構成原理圖

首先,由傳感變送器將工業現場需要檢測的設備運行狀態的信息轉化為電量,傳感器輸出的電信號經過信號調理電路的調理輸入單片機,由單片機的轉換功能將模擬信號轉化為數字信號。數字信號經PTR2000無線傳輸給上位機部分的PTR2000,而后經過MAX232把TTL電平轉化為RS-232電平,再把RS-232電平送人工控機,最后由工控機作數據的處理。

1.1 大型輸煤進口減速器

本系統應用于福克A-Plus系列平行軸齒輪減速器,它的傳動比是1.8:1至437:1,扭矩范圍是2937Nm至621448Nm。額定功率達14168kW。它堅固,耐用,體積小,效率高,具有極其廣泛的工業用途,其特點包括:齒輪經過滲碳和磨齒修形,傳動采用高強度的斜齒齒輪,因而抗沖擊能力強。減速器箱體由鋼板焊接而成,軸承壽命長,可靠的潤滑方法,以及Magnum無漏防塵的密封方式。

1.2 傳感器

溫度傳感器采用高精度PT100鉑熱電阻,具有精度高反應靈敏等特點,適用于對機器設備及其他工業現場的測溫需要。溫度變送器選用XMTD-D81新型全智能化數字顯示調節儀,該儀表技術先進,性能穩定,采用鍵盤數字設定方式進行功能設定,主要包括多路報警器和報警的設置以及密碼設置等操作。該儀表能夠將PT100采集的溫度信息轉換成0~20Ma模擬量信號,同時還能在溫度超過設定溫度時發出開關量的報警信息。

在設備的振動檢測上選用palacetekVS101電子振動變送器,該振動變送器監測機器的異常振動預測機器的損壞。VS101主要監測以下主要的機器故障種類:轉子不平衡(約40%),不對中(約15%),轉承損壞(約15%),皮帶損壞(約15%),VS101將提供報警或關閉機器電源,保護機器不受損傷,在大多數情況下,振動可以在機器損壞前的相當長時間內體現機器的問題。它技術先進,采用先進的高級集成的專業電子電路,整個系統無機械部件。而且安裝簡便,僅需2只螺絲釘固定。它內置探頭,并且有全封閉鋁外殼,達到防塵防水標準。

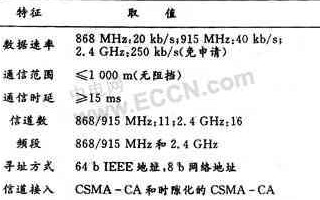

1.3 無線傳輸模塊PTR2000

PTR2000是接收發射合一的無線傳輸模塊;它的工作頻率為國際通用的數傳頻段433 MHz;而且抗干擾能力強,特別適合工業控制場合;采用DDS+PLL頻率合成技術,頻率穩定性極好;它的靈敏度高,達到105dBm;低工作電壓(2.7 V),功耗小。它具有2個頻道,特別滿足需要多信道工作的特殊場合,工作速率最高可達20kb/s(也可在較低速率下工作如9 600 b/s)。可直接接CPU串口使用如8031,也可以計算機RS232接口。軟件編程非常方便。由于采用了低發射功率、高接收靈敏度的設計。使用無需申請許可證。

1.4 單片機

本系統采用的單片機是Atmel公司生產的16。Atmega16具有A/D轉換功能和1MIPS/MHz(百萬條指令每秒/兆赫茲)的高速處理能力。ATmega16有一個10位的逐次逼近模型/數轉換器ADC。ADC與一個8通道的模擬多路復用器連接,能對來自ATmega16端口A的8路單端輸入電壓進行采樣。單端電壓輸入以0V(GND)為基準。ADC包括一個采樣保持電路,以確保在轉換過程中輸入到ADC的電壓保持恒定。ADC由ATmega16的AVCC引腳單獨提供電源。AVCC與VCC之間的偏差不能超過±0.3V。ATmega16內部提供標稱值為2.56V的基準電壓,以及AVCC,基準電壓可以通過在AREF引腳上加一個電容進行解耦,以更好地抑制噪聲。本系統數據采集部分單片機供電采用的是外部+5V電源供電方式。

2 系統的設計

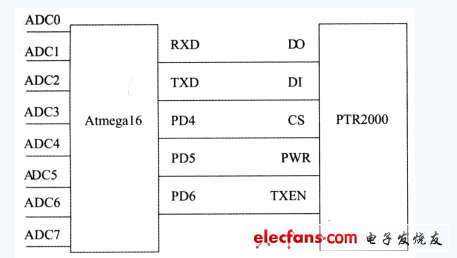

2.1 單片機(Atmega16)與PTR2000的接口電路

如圖2由傳感變送器將工業現場的設備運行狀態的信息轉化為電量,傳感器輸出的電信號經過信號調理電路的調理分別輸入單片機的八個模擬信號輸入端ADC0~ADC7,由單片機的A/D轉換功能將模擬信號轉化為數字信號。單片機通過PD4接PTR2000的CS(頻道選擇端,CS=1時,PTR2000的工作頻率為433.92MHZ,CS=0時,PTR2000的工作頻率為434.33MHZ),PD5接PTR2000的PWR(節能控制端,PWR=1時,PTR2000為正常工作狀態,PWR=0時,PTR2000為待機微功耗狀態),PD6接PTR2000的TXEN(發送接收控制端,TXEN=1時PTR2000工作于發送方式,TXEN=0時,PTR2000工作于接收方式)來控制與PTR2000的DO、DI相連的RXD、TXD實現串口無線收發傳輸數據。

圖2:單片機與PTR2000的接口電路

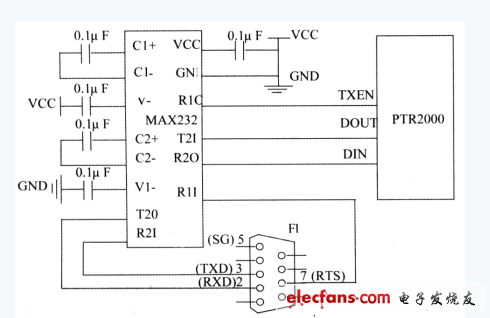

2.2 工控機(PC)與PTR2000的接口電路

工控機通過串口與PTR2000相連,以無線方式采集現場設備運行狀態的數據,并對采集的數據進行處理。工控機與PTR2000接口電路如圖3所示。因為PTR2000是TTL電平,所以與工控機的串口相連接時,需要用MAX232進行電平轉換。F1為9針標準串口接插件,它與工控機串口相連。RTS為串口請求發送信號,它可以控制PTR2000的收發狀態。RTS經電平轉換與PTR2000無線MODEM的TXEN相連。計算機要發送數據時,RTS變為邏輯1有效,亦即PTR2000的TXEN被置為1,此時可發送數據;計算機接收數據時,RTS變為邏輯0有效,亦即PTR2000的TXEN被置為0,此時可接收數據。

圖3:工程機與PTR2000的接口電路

3 系統軟件設計

軟件部分的編程主要分兩方面,1)下位機(即數據采集端),主要對單片機進行編程;2)上位機(即數據處理端),主要對工控機進行編程。

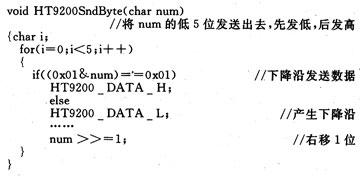

下位機的軟件開發平臺選用的是AVR單片機專用開發平臺ICC AVR。下位機的程序首先要對單片機和PTR2000進行初始化,然后進行A/D轉換,再定義數據包,并將數據包發送出去。

#define uint unsigned int//宏定義

void transmit(uint adl,uint adh)//把所采集的,已經經過A/D轉換的,像溫度,振動頻率等的數據加上包頭,包尾。而且發送時可直接調用這個函數。

{

USART_Transmit(0xAA);//發送包頭

USART_Transmit(adl);//發送溫度數據

USART_Transmit(adh);//發送振動頻率數據

USART_Transmit(0xFF);//發送包尾

}

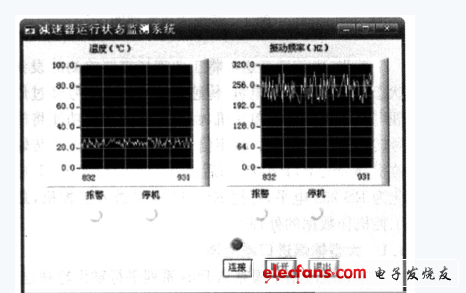

上位機我們用LabWindows/CVI進行編程。本系統的主要功能是完成各個參數數據的正確的采集、傳輸、接收,處理、顯示等功能。系統采用模塊化的設計思想,將功能劃分為相應的功能模塊進行管理和維護,以增強系統的通用性和可移植性。本系統上位機軟件歸結起來包含兩大模塊:一是系統設置模塊,起到和下位機進行通信的作用,以及對已經接收到的參數設置。二是數據管理模塊,包括數據采集,數據包的處理,數據分析等功能;圖4為工控機上所運行的系統軟件示意圖。

圖4:工控機上所運行的系統軟件示意圖

首先打開串口,并對它進行初始化設置,再對數據進行接收。下面是用LabWindows/CVI所編寫的接收程序。

MSCommLib_IMSCommSetRTSEnable (ob-iecthandle,NULL,VFALSE);//把RST設置為0,開始接收。

GetCtrlVal(panelHandle,PANEL_STRING,i);//獲取采集過來的數據串。

4 結束語

在我國,大部分工業生產單位對設備運行狀態的監控都使用有線的方式傳送數據,這種方式不僅落后,而且成本高,不易維護。本文主要介紹了一種適合我國國情的,適用于工業測控場合的無線設備運行狀態監測系統。它抗干擾能力強,成本相對低,而且使用方便、靈活、可維護性強。在工業控制領域有廣闊的實用價值和應用前景。適當改變硬件或軟件編程,可應用于無線車載系統,遠程監控等領域。

電子發燒友App

電子發燒友App

評論