為了實現模具生產的自動化、智能化,以工業機器人為主體,設計了模具智能生產線的整體架構,開發了SCADA系統軟件。通過工業以太網將SCADA系統與MES系統、ERP系統、數控機床、工業機器人、三坐標測量儀、PLC、AGV和RFID等設備進行連接,構建智能生產線的工業物聯網。該生產線包含電極加工、鋼料加工、電火花、在線檢測和物流倉儲等工藝環節,實現了模具智能化生產。經過實際應用驗證,該生產線有效提高了模具生產效率,減少了人力成本,具有高柔性。

1????序言

模具素有“制造業之母”的美譽,是制造業中不可或缺的特殊基礎裝備,主要用于大批量生產工業產品中的有關零部件和制件,是裝備制造業的重要組成部分,是制造業及相關行業產業升級和技術進步的重要保障之一,因此,優先發展模具生產制造智能化尤為必要。

在傳統模具制造中,機床的實際加工時間大約只有50%,另一半時間則用于裝夾、工件和刀具的更換。在絕大部分模具制造企業,由于模具產品的多樣性和單一產品的多工步、多工序,使得模具企業并沒有廣泛采用自動化生產線進行生產,因此極大地制約了生產效率的提升。模具生產智能化、自動化的改造成為企業的迫切需求,人工智能時代的到來讓柔性制造系統應用更加廣泛,世界發達國家競相開發和改進新技術,使智能制造技術應用更廣,從而獲得更多經濟效益。隨著工業機器人技術的日漸成熟和現代化制造業對生產線智能化的需要,工業機器人被廣泛地應用于現代化生產線中。未來,以智能為核心、以工業機器人為主體的智能生產線將日益普及。

2????系統架構

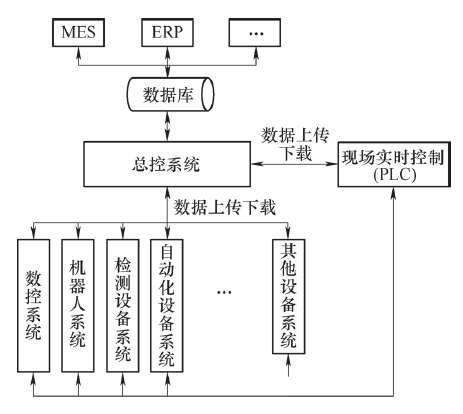

生產線系統從整體可分為三個層次——智能決策層、智能傳感層和智能設備層。智能決策層主要包含MES、ERP等工業系統,負責制定生產計劃、制造過程管理、生產調度、排產及物料管理等;智能傳感層主要是SCADA系統,負責生產線設備數據采集與監控、作業任務派發和生產線實時控制等;智能設備層由各種加工設備組成,主要負責完成生產加工任務。

系統架構如圖1所示,通過數據庫匯集來自MES系統、SCADA系統、ERP系統、物流和質量等系統的生產數據、現場實時數據和分析數據,為各個業務系統的交互提供技術支持。其中,來自MES的數據包括生產計劃數據、生產執行進度數據等;來自SCADA系統的數據包括設備實時狀態和異常信息等數據;來自ERP的數據包括主計劃及其完成進度、倉庫物料等數據。通過MES系統下發訂單,智能生產線能自動完成毛坯運輸、加工程序傳輸、智能加工、在線檢測、RFID數據記錄追溯和成品合入庫等工序。

圖1 系統架構

3????工藝流程

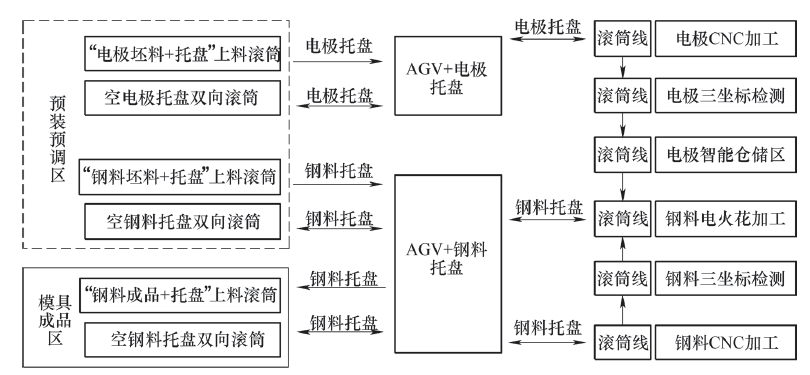

模具智能生產線工藝流程如圖2所示,首先通過預裝預調區域準備待加工物料(電極坯料、鋼料坯料),然后通過AGV小車分別運送至電極加工單元和鋼料加工單元,電極加工單元把從預裝預調區運送過來的電極毛坯根據所選擇的NC加工文件進行加工,再由AGV小車把物料從電極加工單元運送到電極檢測單元進行檢測,檢測完成后,再由AGV小車把物料運送到倉儲單元等待下一工序加工。鋼料加工單元把從預裝預調區運送過來的鋼料毛坯根據所選擇的NC加工文件進行加工,再由AGV小車把物料從鋼料加工單元運送到鋼料檢測單元進行檢測,檢測完成后,停留在鋼料檢測單元等待下一工序。AGV小車從倉儲單元運送電極和鋼料到電火花單元,通過機器人完成裝夾,SCADA系統會根據打火花需要的電極和對應的打火花NC文件控制火花機進行放電加工,加工完成后,經AGV小車運送至成品區域。

圖2 工藝流程

4????硬件組成

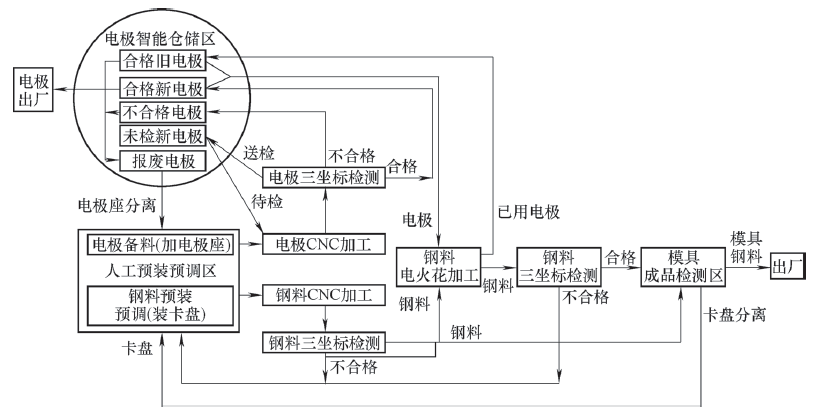

智能生產線根據工藝流程分為六大功能模塊區(見圖3),即預裝預調區、電極加工檢測區、鋼料加工檢測區、電火花加工區、成品整理區和電極智能化倉儲區。每個功能區域均配置有PLC和SCADA系統,主要設備有電極加工CNC、鋼料加工CNC、電火花機、三坐標測量儀、機器人、帶定位動力滾筒線、電極和鋼料料架、料盤、AGV物流小車系統、RFID系統以及各種輔助設備。每個功能區的設備種類由其工藝特性決定,但基本遵循“加工設備—機器人—料架—對接臺”的模式。加工設備有CNC、三坐標測量儀或電火花機等。機器人則根據物料的大小和重量來選型,電極選用20kg的機器人,鋼料則選用200~300kg的機器人,每個機器人上都裝有RFID讀寫器,除了搬運物料外,還負責產品RFID信息的讀取和寫入。料架用來臨時存放待加工或已加工的物料。對接臺是用于與AGV進行物料對接的平臺,各個單元之間采用AGV進行連接,實現物料流轉。

圖3 產線硬件組成

4.1 預裝預調區

該區為人工操作區,包括2條上料滾筒線、2條料盤回收雙向滾筒線、1臺三坐標測量儀及工作臺/架、料盤/電極座儲存架、升降推車等。

由人工將待加工鋼坯料裝入鋼料托板,測量定出基礎坐標數據,并記錄輸入系統。將料盤RFID信息初始化,之后將料盤放在定位料盤上,定位料盤放在上料動力滾筒上,由AGV運輸至加工區。預裝預調區也負責電極坯料的準備,將電極坯料裝在電極座上,之后放在電極料盤上,料盤進入上料動力滾筒線,由AGV運輸至電極加工區。電極座和電極料盤均配置有RFID芯片,在進入上料線前,由人工進行初始化掃描。

將AGV運送來的空料盤和需人工干預的問題鋼料等轉入回收滾筒線,由人工卸下進行存放或處理,AGV需要的空料盤也由此處發出。

4.2 電極CNC加工檢測區

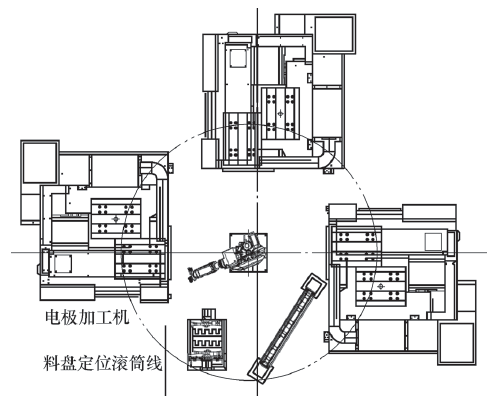

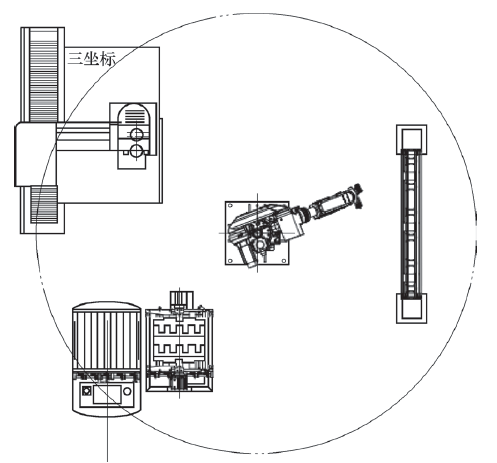

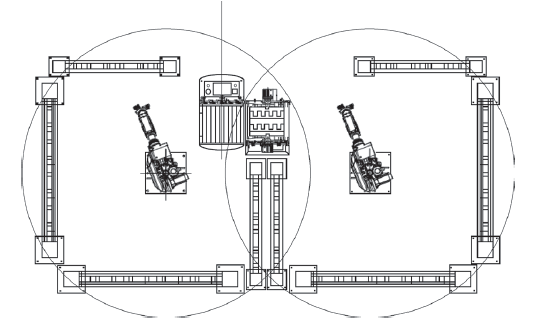

電極加工單元(見圖4)包括3臺CNC、1臺機器人、1個料架和1個對接臺,電極檢測單元(見圖5)包括1臺三坐標測量儀、1臺機器人、1個料架和1個對接臺。機器人負責加工、檢測單元與對接臺的上下料以及料盤產品RFID信息讀取。

圖4 電極加工單元

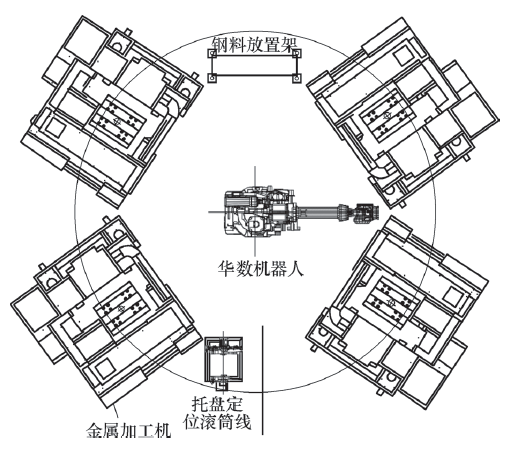

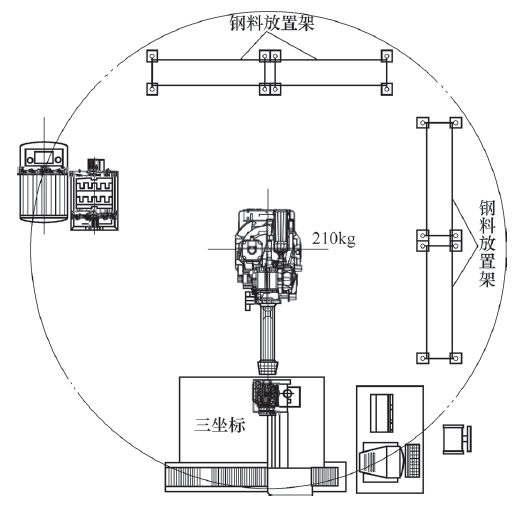

圖5 電極檢測單元 ? 4.3 鋼料加工檢測區 ? 鋼料加工單元(見圖6)包括4臺CNC、1臺機器人、1個料架和1個對接臺,鋼料檢測單元(見圖7)包括1臺三坐標測量儀、1臺機器人、4個料架和1個對接臺。在鋼料加工區完成的模具鋼料送入“鋼料測量區”進行測量,不需要電火花加工的合格品作為完成品直接進入成品區,需要電火花加工的產品放在料架上存放,等待指令送入電火花模塊加工。電火花加工后的模具鋼料,再次進入本測量區進行測量。 ?

圖6 鋼料加工單元

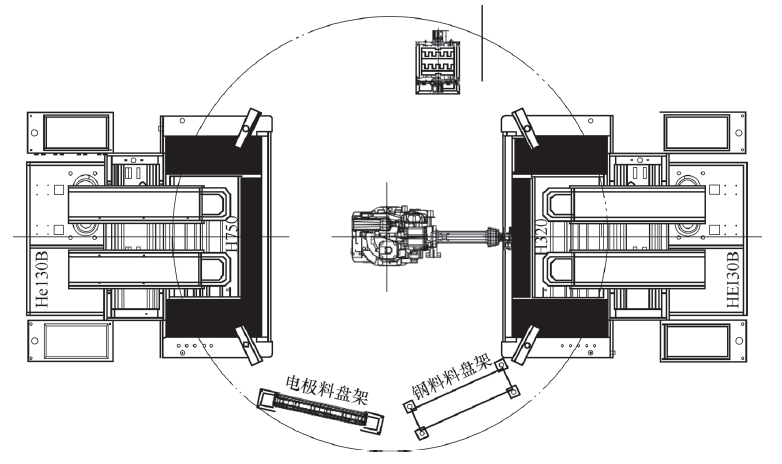

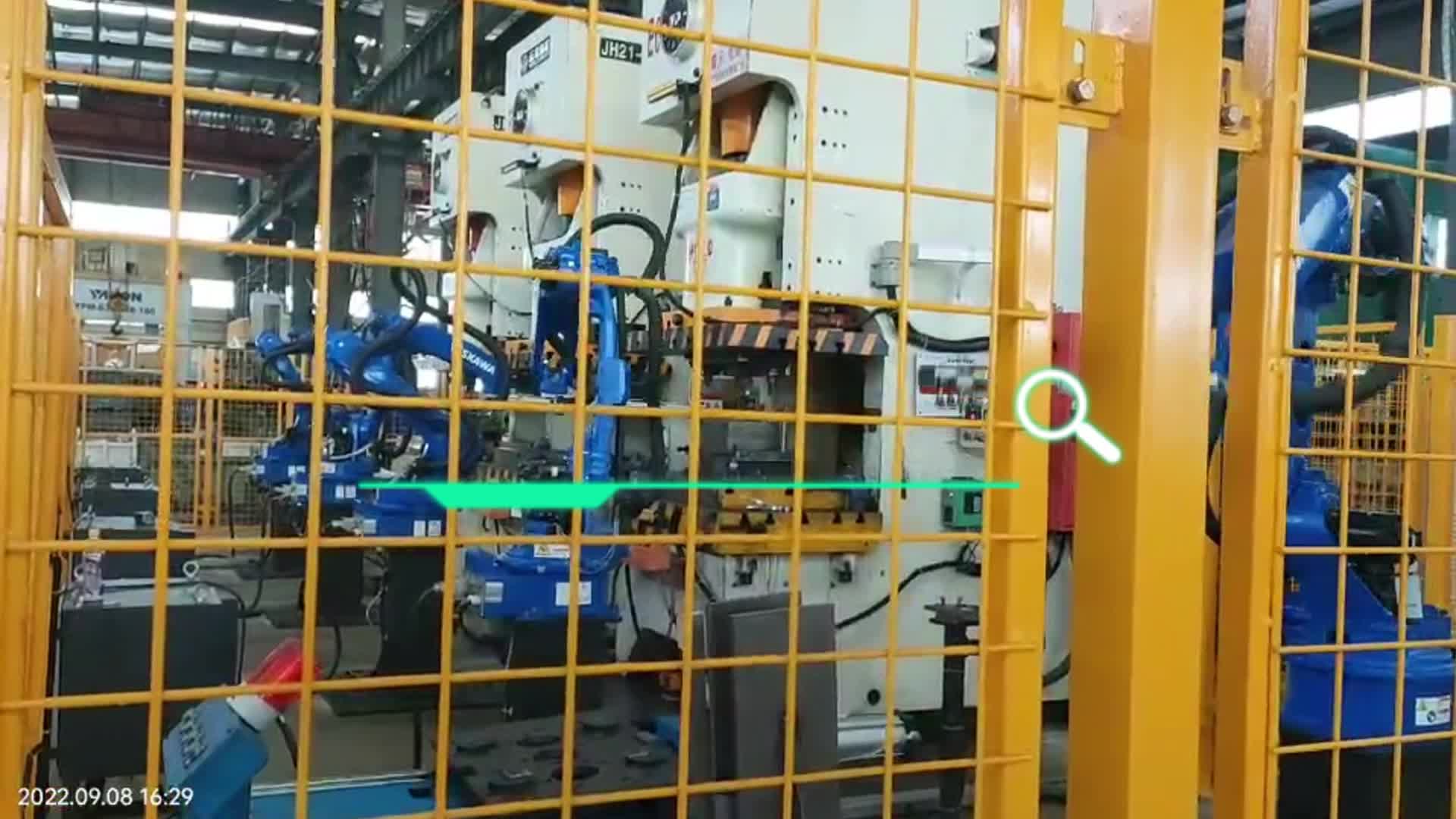

圖7 鋼料檢測單元 ? 4.4 電火花加工區 ? 電火花單元(見圖8)包括2臺雙頭火花機、1臺機器人、2個料架(電極料盤架和鋼料料盤架)和1個對接臺。 ?

? 圖8 電火花加工單元 ? 4.5 成品整理區 ? 本功能區為人工操作區,檢測合格的模具成品在此區域進行整理和出貨。設置動力滾筒線、升降臺車和工作臺架等。AGV從鋼料檢測區運輸檢測合格的模具成品,進入本區與滾筒線對接。滾筒線輸入成品后,由人工取下模具成品,掃描信息,并使空的鋼料料盤返回滾筒線,由AGV自帶或轉運至預裝預調區,作為新模具鋼坯料的載體。 ? 4.6 電極智能化倉儲區 ? 如圖9所示,電極智能化倉儲設置2臺機器人和6個電極料架,機器人1對3布局,配置1臺料盤定位輸送滾筒線,對電極進行智能化儲存和管理。該區域電極包括待測電極、已測不合格電極、已測合格待用電極或出貨電極、已用電極、報廢電極等。 ?

圖9 電極智能化倉儲

5? ? 網絡通信架構

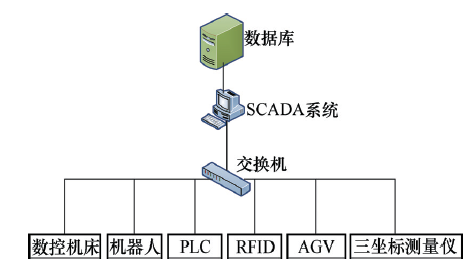

生產線組網設備有數控機床、機器人、PLC、RFID、AGV和三坐標測量儀等。機床數控系統與機器人控制系統均支持以太網接口;RFID讀寫器通過串口轉以太網模塊提供以太網接口;AGV系統和三坐標測量儀也都支持以太網接口。 ? 網絡架構如圖10所示,SCADA系統通過工業以太網交換機與數控機床、機器人、PLC、RFID、AGV和三坐標測量儀進行連接,采用TCP/IP通訊協議,各系統提供其外部軟件連接API接口,在SCADA系統上開發集成各系統通訊模塊,即可實現各設備數據采集、監控和控制指令的發送。SCADA系統將生產線設備數據上傳至數據庫,MES、ERP等工業軟件通過數據庫與SCADA系統進行數據傳輸,MES、ERP軟件將加工任務通過SCADA系統派發到模具產線,從而實現生產線的智能化管理與生產加工。 ?

圖10 生產線網絡架構

6????SCADA系統設計

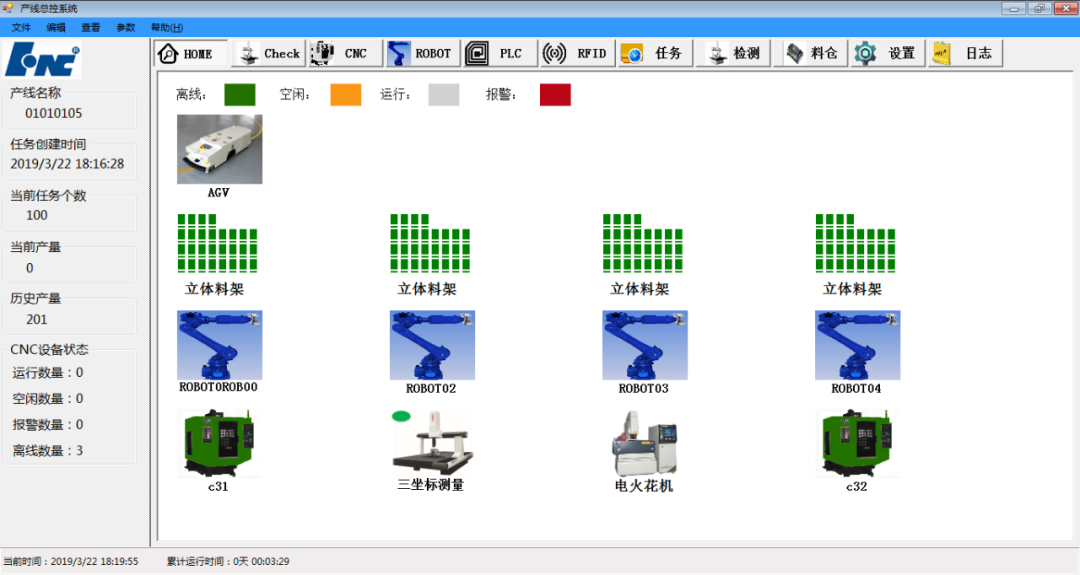

如圖11所示,SCADA系統(即產線控制系統)是智能生產線的核心層,主要負責生產線設備數據(各設備狀態、I/O狀態、生產數據等)采集、狀態顯示、生產線監控、RFID讀寫控制、AGV交互、NC文件及作業指導書傳輸和PLC控制等。SCADA系統遵循標準化、開放性設計原則,具有高度可擴充性,能夠方便地與ERP、MES等工業軟件系統進行連接。SCADA系統主要功能如下。 ?

圖11 產線控制系統 ? (1)數據采集 負責生產線設備實時信息的采集,包括機床設備狀態(運行、空閑、故障、關機和維修等),實時獲知每臺機床實時位置、速度、電流、I/O、報警、故障信息、工件名稱、刀具、加工時間和程序執行時間等核心數據;機器人設備狀態信息、當前動作、夾具狀態等;PLC相關狀態信息;AGV調度系統相關信息;三坐標設備狀態、檢測結果等。通過對多源異構制造信息數據的采集與集成,實現對制造資源、生產過程、現場環境的智能化識別、定位、跟蹤、分析、監控和管理。 ? (2)實時控制 機器人工作站料盤控制:每個機器人配置1個RFID讀寫器,當料盤送至機器人工作站點時,讀寫器會讀取料盤RFID標簽信息,根據信息判斷控制料盤放置在該工作站上料區或暫存機構,并將信息上傳至MES系統。 ? 料盤物料信息寫入:當工作站CNC加工完成后的產品放入物料料盤時,通過RFID讀寫器將相關產品信息、加工信息寫入料盤RFID標簽中,同時上傳至數據庫中,實現產品加工過程的追溯。 ? 發送物料需求至AGV調度系統:當線體物料暫存區空出后,線體PLC會發送物料需求信息至SCADA系統,SCADA再發送運輸指令至AGV調度系統,AGV系統負責調度AGV小車將物料運送至對應區域。 ? (3)作業任務傳輸 NC文件、作業指導書下發:SCADA系統從數據庫中獲取對應CNC的NC文件、作業指導書等,將其下發至對應的CNC設備。 ? 質檢數據下發:根據生產任務將質檢數據文件發送至對應的三坐標測量儀。 ? (4)實時監控 生產線設備狀態監控主要由設備監視、統計分析、設備配置等組成。設備監視包含設備狀態(離線、運行、報警、空閑及PLC狀態等)、當前報警內容、加工NC程序和當前加工數量等;統計分析主要是對生產線設備歷史使用情況數據進行統計分析,包含機床開機率、利用率、運行率、報警率和加工件數等;設備配置主要是對整個生產線設備進行網絡化配置管理,包含設備型號、IP地址、用戶權限及機床參數配置。 ?

7????應用效果

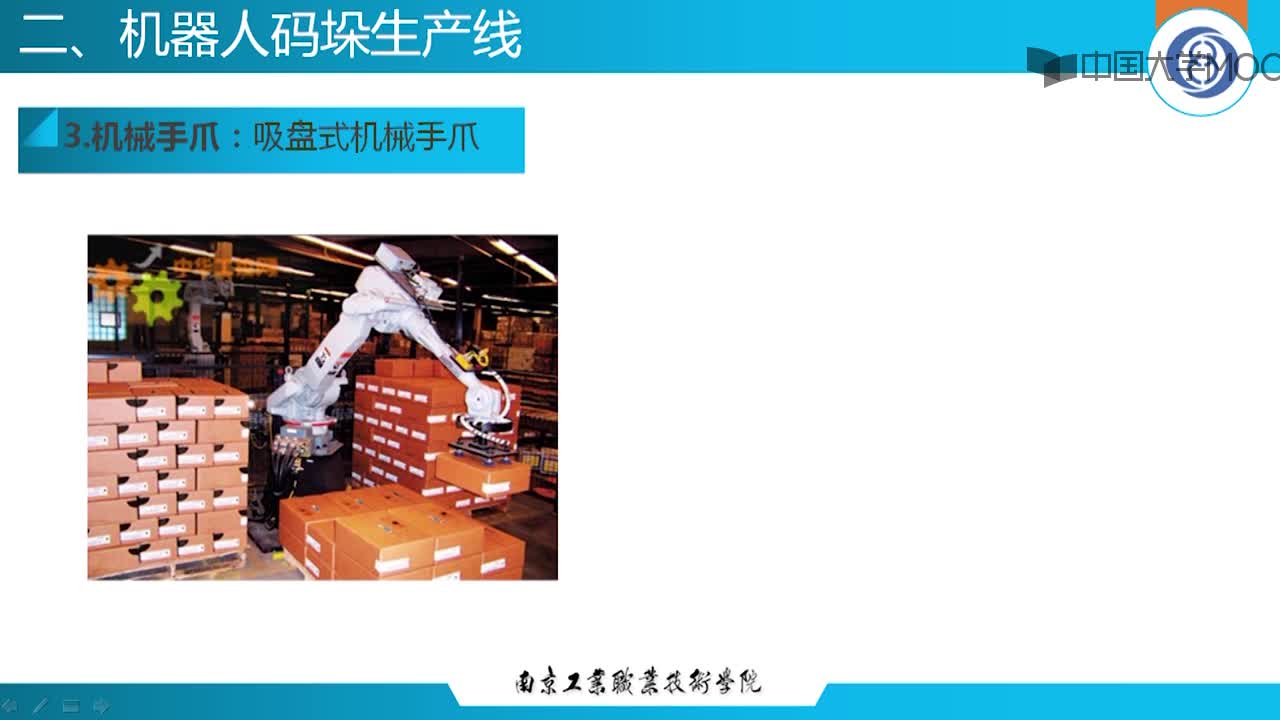

傳統著色檢查方法因為紅印泥自身厚重的特點,容易導致耦合不上的部位蹭上紅印泥,進而掩蓋耦合質量不合格的事實。針對該情況,需要使用一種稀薄、可靠的檢查介質進行著色。經過不斷的探索發現,普魯士藍涂料、蓖麻油和鈦白粉(二氧化鈦)的混合物較稀薄,具備改善性著色檢查的要求。使用普魯士藍著色檢查,基本杜絕了柱塞組件球窩球頭配合副耦合檢查合格后運轉存在卡滯的現象。 ? 經過實際生產運行表明:電極單元機臺稼動率達到90%,合格率在95%以上,充分發揮了智能生產的優勢;鋼料單元每臺CNC機臺稼動率達到85%,加工產品合格率在90%以上;對于電火花產線,由于使用自動化上下料和自動運行,節省了大量更換電極的時間,機臺稼動率超過了80%。在運行期間,除了在預裝區準備物料的人員外,沒有其他人員參與進生產加工中,物料從預裝區出發后全程自動運行生產加工。 ? 本文解決了以下技術難題。 ? 1)打通了產線上不同設備的通訊壁壘,把所有設備通過以太網進行組網,并在軟件層面上尋找與各個設備通訊的方法,可獲取設備運行信息或控制設備運行。 ? 2)開發SCADA系統軟件,采集產線設備的數據并通過數據庫進行集中規范管理,同時實現產線實時生成管控。 ? 3)采用RFID芯片,對每個工件進行身份定義,芯片內容包含了工件的工藝路線、尺寸、物料類型、加工文件、檢測文件和行跡記錄等信息,使得工件的生產信息可查找和追溯。 ? 4)研發柔性工裝夾具,工件在切換時更方便,而且加工精度更高。在傳統CNC加工中,工件在加工之前需要在設備上分中校表、找工件坐標系,浪費設備運行時間,而采用柔性工裝夾具可以把分中校表轉移至前工序準備,不占用設備運行時間。而且在前工序采用三坐標測量儀進行分中校表,比傳統的千分表精度更高。 ? 5)拼盤加工和檢測模式,即多個工件同時進入機臺按順序進行加工或檢測,在機器人換料的基礎上進一步減少工件切換時間,提高生產效率。 ? 6)加工模式柔性化,根據不同要求,定制不同工藝路線,如只加工不檢測、只加工檢測不放電等。 ? 7)研制新型機械手爪快換系統,使得在全自動電火花加工時,可以隨意快速切換機械手爪,達到抓取電極或鋼料的要求。 ?

8????結束語

本文針對模具制造自動化、智能化需求,設計了模具智能制造生產線總體框架,開發了SCADA系統,實現了模具智能生產線建設,采用工業機器人替代人工,大大節省了人力成本,有效提高了模具生產效率和產品質量。同時該生產線具有極強的適用性和擴展性,可為模具制造企業自動化、智能化升級改造或建設提供幫助和借鑒。 ?

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論