發動機密封環包裝線的PLC控制設計

1包裝線的控制要求和控制原理

包裝線的工藝流程為:包裝片材加熱→片材吸塑成形→零件配套、裝盒→加蓋、封裝→沖切→產品輸出線外。系統控制包括電路(全線拖動和通電加熱)及氣動系統控制兩部分。全線拖動時,各機構停止運動,而停止拖動時,各機構進行工作。機構運動全部由氣缸進行驅動。全線拖動使各工序依次進入下一步,每次拖動一個工位的長度,采用步進電機拖動。

吸塑工位的驅動氣缸為A,熱封工位的驅動氣缸為D,采用同一主控閥以獲得同步運動;零件配套裝盒工位的兩套驅動氣缸為B、C,其動作有嚴格的聯鎖要求;沖切工位的驅動氣缸為E、F,也用同一主控閥控制其同步運動。

流水線的控制系統是一個封閉的位置程序控制線路,根據控制要求,啟動初始信號后,邏輯控制線路發出執行信號,命令執行機構進行第一步動作,執行元件在其行程的終端觸發行程開關而發出主令信號,主令信號輸入線路后,經邏輯運算發出第二步動作的執行信號……。整個系統按設計好的邏輯順序發出執行信號并接受主令信號,完成控制循環,執行機構則根據執行信號嚴格按順序進行動作。這種以嚴格的順序要求為特征的控制系統,選擇PLC進行控制是很合適的。

PLC采用循環掃描的方式進行工作。一個完整的掃描過程分為采樣輸入、程序執行和輸出刷新三個階段。采樣輸入階段是將各輸入端的狀態送入相應的寄存器,相當于控制系統接受執行機構反饋的主令信號,只不過邏輯線路控制是按順序執行上一步動作后,向系統反饋主令信號,由控制系統根據主令信號進行規定的邏輯運算后再發出下一步執行信號,控制是在過程中進行并完成的,而PLC是集中地接受各階段的主令信號,并將其存貯備用;第二階段是程序執行階段,PLC的微處理器逐條執行指令,將輸入狀態寄存器中相應的主令信號調出來,與原運算結果一起進行處理,包括邏輯的、算術的運算,并將結果送輸出寄存器。由于PLC是逐條執行指令,其運作特點保證了執行機構動作的順序性,線路運算因不必考慮消除障礙信號,防止機構誤動作的出現而大為簡化;第三階段是輸出刷新:輸出狀態寄存器的執行信號通過PLC的輸出部分轉換成電壓或電流信號輸出,驅動執行機構。

2系統的控制流程和控制設計

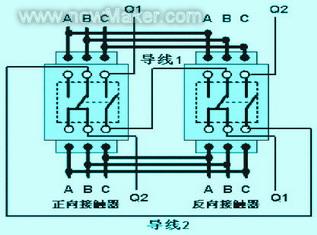

根據包裝線自動控制的要求和PLC的控制特點,控制系統設計的第一步工作是繪制系統的控制流程圖,如圖1示。

圖1自動包裝線控制流程圖

從流程圖中可以看到這是一個多變量、多往復的工作程序。零件配套裝盒工位的驅動氣缸B、C在一個運動循壞中各往復3次。PLC機的每個輸出控制點在一個掃描(運動)循環中只能輸出(OUT)一次,不能重復使用。在控制設計時,對應于B、C主控閥的每個單向運動,各安排3個控制輸出點。PLC在順序地執行每條指令時B、C缸的主控閥將有序地進行往復運動。

綜合考慮控制要求、技術指標、經濟性及輸出輸入接口要留有一定的余地,選用OMRON公司的C系列微型機C-40P,該機基本單元有24點輸入,16點輸出,輸出可擴展到32點。

將輸出、輸入接口進行地址分配,如圖1示。

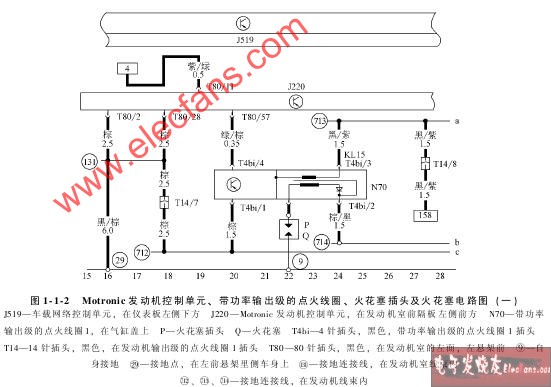

設計控制指令時安排了13個計時器。另外啟用19個中間繼電器,地址代號1000系列。計時器和中間繼電器地址號只是作為控制指令中的特殊代碼(助記符),編進梯形圖或簡易程序,輸入編程器由PLC機去執行運算。繪制PLC控制梯形圖。如圖2示。(限于篇幅,梯形圖作了刪節)。

圖2系統控制梯形圖

作者簡介:

韓洪浩,男,畢業于東南大學電力系統及其自動化專業。電氣工程系講師,目前主要從事電力系統繼電保護設計工作。

參考文獻

1朱善君等.可編程序控制系統.北京:清華大學出版社,1992

2余雷聲等.電器控制與PLC應用.北京:機械工業出版社,1996

3清華大學流體傳動及控制研究室.上海工業大學流體傳動及控制研究室.氣壓傳動與控制.上海:上海科技出版社,1985

電子發燒友App

電子發燒友App

評論