艾默生網(wǎng)絡(luò)能源有限公司中試部生產(chǎn)線(以下簡稱中試生產(chǎn)線)是建于1998年的一條整體呈長方形循環(huán)運行的產(chǎn)品裝配線。生產(chǎn)線采用PLC自動控制系統(tǒng)對整個生產(chǎn)流程進行控制,操作人員可通過選擇運行模式來將整條生產(chǎn)線劃分為1~3個小段,各段分別獨立及組合運行;可手動/自動切換運行;具有多種故障報警燈指示。目前PLC采用艾默生自己制造的EC20型產(chǎn)品,該型產(chǎn)品指令豐富,編程方便,運行可靠,兼容性強,能夠較好的滿足電子行業(yè)生產(chǎn)的應(yīng)用。

2 系統(tǒng)設(shè)計

2.1 裝配線平面布局

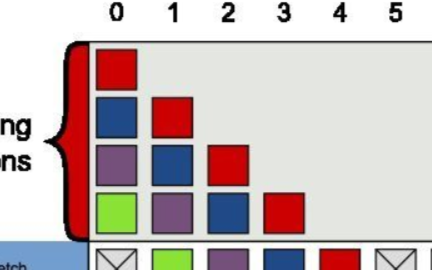

圖1為生產(chǎn)線的平面布置圖。

圖1 中試生產(chǎn)線平面圖

2.2 中試生產(chǎn)線設(shè)備構(gòu)成和功能簡述

(1) 中試生產(chǎn)線由兩條長長的平行傳送帶A和B作為其主體設(shè)備,生產(chǎn)用的工裝臺就放置在這兩條傳送帶上,依次順序運行到一個個裝配測試工位。兩條傳送帶A和B運行方向相反,因此,工裝臺就是從A這邊去,從B那邊回。

(2) 傳送帶A和B兩端通過末端的單向移載傳送帶連通成環(huán)形的整體,工裝臺在運行到某一條傳送帶的末端,就通過末端的單向移載傳送帶轉(zhuǎn)移到另一條傳送帶的起點。圖1中左邊的末端單向移載傳送帶簡稱“左一”,右邊的末端單向移載傳送帶簡稱“右一”。

(3) 在傳送帶A和B之間,還有兩條中間的雙向移載傳送帶,左邊的簡稱“左二”,右邊的簡稱“右二”。通過選擇運行模式,這兩條雙向移載傳送帶可以投入運行,在從而實現(xiàn)將生產(chǎn)線分解成1~3小段組合運行的功能。這樣可以在生產(chǎn)線各小段分別安排不同工序流程的多種產(chǎn)品進行同時加工,提高了生產(chǎn)效率,滿足多產(chǎn)品排產(chǎn)的要求。

(4) 圖1中最左邊為控制柜,內(nèi)裝PLC及其外圍輸入輸出電路,還有電機主電路的設(shè)備,包括變頻器、空氣開關(guān)、接觸器等。

(5) 在傳送帶中,布置了很多的行程開關(guān)、微動開關(guān),用于檢測工裝臺運行的位置,轉(zhuǎn)換成為開關(guān)量數(shù)字信號輸入PLC控制器,使PLC能根據(jù)這些工裝臺的位置進行運行程序的運算和控制輸出。

(6) 在裝配測試工位上,還有一些手自動轉(zhuǎn)換開關(guān)、腳踏開關(guān)、阻擋氣缸釋放按鈕等,多是開關(guān)量數(shù)字信號輸入(除了氣缸按鈕不是),可通過這些裝置人工操作工裝臺和傳送帶的運行。

(7) 電機是由PLC輸出的開關(guān)信號來進行啟停控制的;氣缸的頂升和下降是由電磁閥控制生產(chǎn)用壓縮空氣對氣缸的進氣和排氣來實現(xiàn)的,而電磁閥則也是由PLC輸出開關(guān)信號來控制的。

(8) A和B傳送帶的運行速度分別由兩臺變頻器來調(diào)節(jié)速度大小,運行中采用定速運行,滿足運行工藝要求。

2.3 運行和控制流程

(1) 上電后A和B傳送帶并行反向運行,其速度由變頻器面板設(shè)置,固定運行,調(diào)試成功后不需要更改。

(2) 兩端的移載傳送帶負(fù)責(zé)把工裝臺在兩條A和B傳送帶之間循環(huán)移載。例如當(dāng)工裝臺沿A線運行到“右一”前A1位置碰到檢測的行程開關(guān),則當(dāng)“右一”處于空閑時(無工裝臺在上面,也沒有工裝臺堆積在B傳送帶起點B1時),“右一”將會進入單向移載程序。這時工裝臺繼續(xù)運行到就位位置A1’觸動行程開關(guān),則“右一”氣缸會頂升,把工裝臺頂起來,“右一”傳送帶啟動運行,把工裝臺送到對面的B1起點,然后氣缸放氣,工裝臺放下。這就完成了一次單向移載。“左一”運行方式同上述方式的順序是一致的。

(3) 在選擇不同的小段組合工作運行模式時,如果兩條傳送帶被分成兩段或三段循環(huán)運行,則中間的兩段移載傳送帶負(fù)責(zé)把工裝分別在各自的循環(huán)路徑上移載,實現(xiàn)分段運行。例如當(dāng)工裝臺沿A傳送帶運行到“左二”前位置A3,則開始進行移載檢測,如果“左二”處于空閑時(無工裝臺在上面,也沒有工裝臺堆積在B傳送帶出口點B3時),“左二”將會進入移載程序,這時工裝臺繼續(xù)運行到就位位置A4觸動行程開關(guān),則“右一”氣缸會頂升,把工裝臺頂起來,“右一”傳送帶啟動運行,把工裝臺送到對面的B4點,然后氣缸放氣,工裝臺放下。這就完成了一次A向B的工裝臺移載。而對面的工裝臺也可按相仿的順序從B5點轉(zhuǎn)移到A5點。

(4) 中間移載傳送帶根據(jù)各循環(huán)路徑上工裝到位的先后順序來排隊,先到先走,解決兩邊沖突的問題。

(5) 移載傳送帶通過氣缸頂升和皮帶滾輪傳送來實現(xiàn)工裝移載。

(6) 現(xiàn)場有手/自動轉(zhuǎn)換開關(guān)、腳踏開關(guān)用以實現(xiàn)手動操作。

(7) 整條線運行前先根據(jù)要求選擇運行模式(即小段組合運行方式)。

3 PLC控制設(shè)計

3.1 PLC配置設(shè)計

控制柜是整個試生產(chǎn)線的中核心,其中關(guān)鍵的設(shè)備是PLC。中試生產(chǎn)線選用的是艾默生網(wǎng)絡(luò)能源有限公司的新產(chǎn)品EC20系列的PLC及擴展模塊。

EC20系列PLC是高性能的通用PLC可擴展多個模塊,擴展模塊有數(shù)字型、模擬型、溫度型的模塊。

EC20的編程采用界面友好的窗口軟件,支持多種編程方式(梯形圖、指令列表、順序功能圖),方便地監(jiān)控和調(diào)試,可在線修改程序。

(1) PLC設(shè)備配置

1個主模塊EC20-3232BRA,繼電器型輸出,220VAC電源,32輸入和32輸出;

1個擴展模塊EC20-0808ER,繼電器型輸出,8輸入和8輸出。

(2) 輸入設(shè)備配置

輸入設(shè)備有:

●旋臂式行程開關(guān),用于工裝臺的位置檢測;

●限位開關(guān),用于工裝臺、運動機械、氣缸的到位檢測;

●腳踏開關(guān),用于裝配工位上的人工操作;

●轉(zhuǎn)換開關(guān),用于操作模式的選擇,在控制柜和裝配工位上,控制柜上是整體運行模式的選擇,裝配工位上是手/自動切換。EC20輸入端是漏型輸入,因此輸入設(shè)備采用EC20模塊的COM點為輸入接線回路端。

(3) 輸出設(shè)備配置

輸出設(shè)備有:

●繼電器-電磁閥-氣缸,PLC輸出點通過控制繼電器來控制電磁閥,電磁閥再控制氣缸的進氣和排氣,從而實現(xiàn)氣缸的頂升和下降,繼電器-電磁閥-氣缸的組合是通過電氣輸出的接點控制氣動操作設(shè)備的一種有效手段;

●繼電器-接觸器,PLC輸出點通過控制繼電器來控制接觸器,從而實現(xiàn)電機的啟停操作、設(shè)備的開關(guān)及其它電路的通斷,繼電器-接觸器的組合是用小容量的輸出點來控制大容量的電氣回路的正確方法;

●繼電器,PLC部分輸出控制可通過繼電器直接進行,如指示燈、蜂鳴器等小容量電路。

一般情況下要注意PLC的輸出點不應(yīng)用于直接接入和控制各種被控制電氣回路,要通過繼電器等元件來提高控制容量,以及起到隔離的作用。

3.2 PLC的順序步驟程序設(shè)計要點

環(huán)形生產(chǎn)線的運行,主要的流程都是按順序進行操作的。大多數(shù)情況下工程技術(shù)人員采用的是梯形圖的編程方式,也有少量采用指令列表的方式。順序功能圖的方式還不十分為廣大技術(shù)人員熟悉。這里討論的是采用梯形圖編程時的順序步驟程序設(shè)計。

在編程前,需要把設(shè)備的流程轉(zhuǎn)變?yōu)轫樞虻倪壿嬃鞒虉D。第二節(jié)中所討論的流程,是一種操作的外在現(xiàn)象和設(shè)計思想,而程序的邏輯流程圖,則是準(zhǔn)確到包含以下及其他未說明的精確設(shè)計:輸入檢測和受控設(shè)備的動作配合、步驟的準(zhǔn)確銜接、操作的延時長短設(shè)置、操作的條件和限定、對人和設(shè)備保護防護設(shè)限、動作先后判斷及優(yōu)先選擇、故障的診斷和顯示、故障后的保護和恢復(fù)等。

如果設(shè)計和編制程序時,不編制流程和順序控制點,不設(shè)置順序控制點的代表元件,則程序做出來的可讀性、可維護性會很差。比如一臺電機的啟動,如果僅是套用一堆輸入、延時、條件、限制邏輯在PLC輸出線圈之前,其中沒有一個代表順序的觸點元件,那么就是上述無序編程的典型做法。當(dāng)程序點數(shù)增多,最后就可能導(dǎo)致程序的編制難以控制,出錯可能性大,調(diào)試非常困難、維護和調(diào)整難以下手。

中試生產(chǎn)線的編程,采用了兩項主要的編程方法。

(1) 順序步驟程序設(shè)計

順序步驟程序設(shè)計,是將一長串流程分解為一個個步驟,每個步驟單獨完成一項邏輯運算和動作。在每個步驟上,都設(shè)置一個人為的標(biāo)志位,用以明確表示當(dāng)前運行的步驟,并通過此標(biāo)志位限定設(shè)備的輸出,達到使整個系統(tǒng)按照步驟嚴(yán)格運行的目的;并使得整個程序的條理清晰,各步驟邏輯簡潔明確,有利于日后的維護和修改。

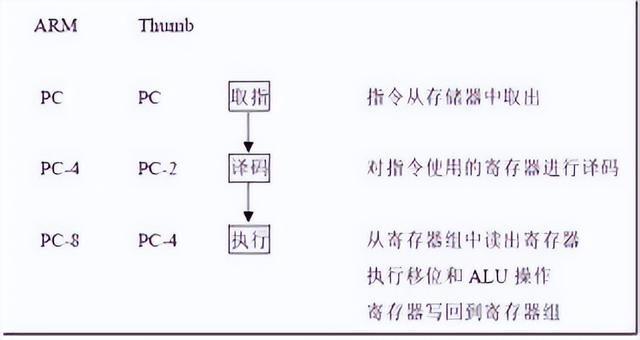

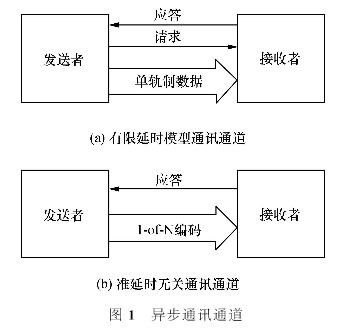

如圖2為中試生產(chǎn)線上“左一”單向移載傳送帶的編程示例:

圖2 生產(chǎn)線的“左一”梯形圖

如圖2中所示,“左一”單向移載傳送帶的流程劃分為五個步驟,分別以標(biāo)志位M100、M101、M102、M103、M106來表示。在運行中,M100~M106順序地被置位,在每個步驟中,相應(yīng)的操作運算由相應(yīng)的標(biāo)志位來開通,使得設(shè)備運行得以按順序進行,程序脈絡(luò)十分清晰。

例如第1行,當(dāng)X47置位,表明工裝臺進入了圖1中“左一”的B2位置,當(dāng)A2處無工裝板積壓,則M100就被置位并自保持,“左一”開始進行這塊工裝臺的移載操作(步驟M100)。到了第2行,Y21會因為M100置位而復(fù)位,使該Y21對應(yīng)的阻板氣缸下降,將這塊工裝臺放行,隨B傳送帶進入“左一”傳送帶上。第3、4行,當(dāng)工裝臺進入“左一”完畢(此時觸動了X44行程開關(guān)),延時1s(T1時間繼電器),然后就根據(jù)條件將M101置位并自保持,程序進入步驟M101。可見,程序?qū)错樞蜻M行,直到工裝板被準(zhǔn)確送出“左一”傳送帶為止。

到了步驟M106,M106短暫地置位后,將在下一個掃描周期內(nèi)復(fù)位M100和T0,使得M100~103全部步驟都復(fù)位,系統(tǒng)就開始等待下一次移載操作。

(2) 狀態(tài)標(biāo)志替代方法

在“左二”和“右二”雙向移載傳送帶的操作時,有可能會出現(xiàn)A線和B線兩塊工裝臺同時到達的現(xiàn)象。在這種情況下,“左二”、“右二”如何處理這個矛盾?哪個工裝臺會先運行?這里,就有個優(yōu)先狀態(tài)標(biāo)志的設(shè)置和判斷。如果兩邊各用一個行程開關(guān)來置位相應(yīng)標(biāo)志位,程序并不好寫,因為置位后的標(biāo)志位沒有“優(yōu)先”的特征,都是“1”,還是會造成混亂。如果用“輸入端中斷”來編程,則會因為各種原因(如輸入誤動作)導(dǎo)致系統(tǒng)的錯誤操作—在這種生產(chǎn)線上是很容易出現(xiàn)輸入的誤動作的。

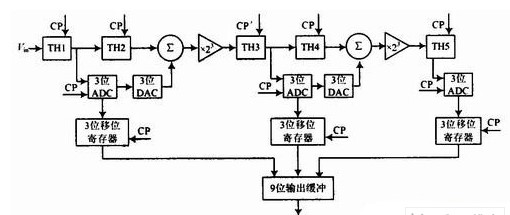

在這里,程序設(shè)計者用了一個狀態(tài)標(biāo)志替代方法,用2個累加數(shù)的大小來代表工裝臺,如圖3所示。

圖3 改進后的梯形圖

如圖3所示,程序中采用了D100和D102兩個32位長整型寄存器用來做累加比較。當(dāng)工裝臺同時進入時圖1中的A3、B3時(這個“同時”還是有些微差別的),如圖3所示的程序,M200和M250都置位,A和B兩邊都進入了移載程序的第一步,第4、5行就是對D100和D102進行累加,則當(dāng)運行到第6行時,D100和D102的差別比較就會出來了。在D100大于和等于D102時,M120被置位;在D100小于D102時,M121被置位。這樣,通過累加和比較,會得出一個優(yōu)先的判斷并固定用兩個標(biāo)志位M120及M121來表示(實際上,這樣編程就能得到“先到者優(yōu)先”的結(jié)果,現(xiàn)場所謂工裝臺“同時”達到對PLC來說還是非同時的)。隨后的編程則將兩邊的步驟可以分開來寫,并且還能相互添加一些聯(lián)鎖,保證兩邊的步驟不互相干擾。

4 結(jié)束語

在PLC順序控制應(yīng)用大多數(shù)是在機械行業(yè)。目前電子設(shè)備裝配生產(chǎn)流水線市場上,主流的PLC產(chǎn)品是以三菱為首的日系品牌,包括松下、歐姆龍等,還有西門子S7-200、B&R等等品牌也有一席之地。艾默生EC20的PLC在輸入輸出、指令、編程元件資源、中斷、指令速度上,與目前市場上的多種產(chǎn)品有較好的兼容性,在編程環(huán)境和文檔上以中文平臺為基本開發(fā)思想,具有通用的友好界面和操作方式。設(shè)備制造類的用戶可以很快地掌握艾默生產(chǎn)品的應(yīng)用和編程。在設(shè)計上,性能要比同級別的各種產(chǎn)品高,比如指令數(shù)量、中斷源、高速計數(shù)等。因此,在這種裝配線上,采用艾默生的產(chǎn)品,會是一個很好的突破口。

在這些場合應(yīng)用中,由于生產(chǎn)線可能會長期運行,其可靠性要求要較高;同時有可能會因為用戶生產(chǎn)產(chǎn)品和工藝的變更,對生產(chǎn)線可能會要求做修改、改造,因此PLC需要考慮生產(chǎn)線改造時有一定的兼容性、擴展性。

電子發(fā)燒友App

電子發(fā)燒友App

評論