開關電源的可靠性熱設計

目錄

1.引言

2.開關電源的散熱分析軟件

3.散熱設計的一些基本原則

4.印制電路板版的熱設計

5.電子芯片的熱設計

6.PCB表面貼裝電源器件的散熱設計

7.強迫風冷散熱方式的分析

8.風扇的選擇

9.鋁合金型材電子散熱器的應用

10.高頻變壓器和電抗器的熱設計

11.高頻功率開關器件和二極管的熱設計

12.模塊電源的熱設計

13.柔性導熱墊在電力電子上應用

14.自立式功率封裝的熱設計

15.徑向引線的二極管的熱設計

16.鋁電解電容的熱設計

17.整流橋在不同散熱方式下的散熱分析

18.液體(水)冷散熱方式的分析

19.熱管技術

20.蒸發冷卻

21.電子設備熱控制理論基礎

22.電子設備的自然冷卻

23.電子設備的強迫空氣冷卻

24.電子設備的液體冷卻

25.冷板設計

26.電子設備的蒸發冷卻

27.熱電致冷器

28.熱管

29.電子設備熱測試技術

30.熱傳導的基礎理論及界面材料測試方法

31.關于電源模塊散熱設計

32.材料導熱系數列表

33.電子產品的熱設計方法(一)

34.電子產品的熱設計方法(二)

35.電子產品的熱設計方法(三)

36.軟性硅膠導熱絕緣墊的應用

37.德國產PAPST直流風扇

開關電源的可靠性熱設計

(中國電子科技集團公司第十三研究所 石家莊 050051)

(上海某大學 上海 000000)

摘??要:介紹了開關電源的可靠性熱設計.

關鍵詞:可靠性熱設計

(China Electronics Techonlogy Group Company(CETC)

the Thirteenth Graduate School 13 Shijiazhaung 050000)

(Shanghai University of mou Shanghai 000000)

Abstract:

Keywords:

1引言

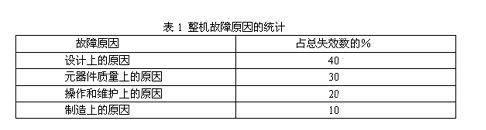

高功率密度是開關電源發展的方向之一,通過熱設計盡可能減少電源內部產生的熱量、減少熱阻以提高效率外、選擇合理的冷卻方式是開關電源熱設計的基本任務.開關電源除了電應力之外,溫度是影響開關電源可靠性最重要的因素.開關電源內部的溫升將導致元器件的失效,當溫度超過一定值時,失效率將呈指數規律增加,溫度超過極限值時將導致元器件失效.溫度和故障率的關系是成正比的,可以用下式來表示:

F=Ae-E/KT

其中:F=故障率,A=常數,E=功率,K=玻爾茲曼常量(8.63e-5eV/K),T=結點溫度.

為解決此問題可從兩方面入手:(1)從電路結構上減少損耗,如采用更優的控制方式和技術,如高頻軟開關技術、移相控制技術、同步整流技術等,另外就是選用低功耗的器件,減少發熱器件的數目,加大加粗印制線的寬度,提高電源的效率;(2)運用更有效的散熱技術,利用傳導、輻射、對流技術將熱量轉移,這包括采用散熱器、風冷(自然對流和強迫風冷)、液冷(水、油)、熱電致冷、熱管等方法.在較大功率開關電源中的主要散熱方式是強制風冷,因此提高強制風冷效果的技術就成了研究的重點.合理的風道設計和在散熱器前端加入擾流片引入紊流可顯著的提高散熱效果.

在盡量通過優化設計等方式而減少功率開關發熱量的同時,一般還需要通過散熱器利用傳導、對流、輻射的傳熱原理,將器件產生的熱量快速釋放到周圍環境中去,以減少內部熱累積,使元件工作溫度降低.

2 開關電源的散熱分析軟件

目前開關電源研究者用flotherm或icepak電子系統散熱仿真分析軟件進行建模分析,但整個業界都還停留在傳統人力分析熱的階段.用軟件做熱設計是最近才在中國業界流行起來的,熱仿真不是無的放失,只有數據和模型提供的越準確,結果才越能反應真實情況,它主要是起一個指導作用.現在的電源行業要求體積小型化,原來的憑經驗來設計散熱器遠不能滿足發展的需要.

FLOTHERM是一套由電子系統散熱仿真軟件先驅----英國FLOMERICS軟件公司開發并廣為全球各地電子電路設計工程師和電子系統結構設計工程師使用的電子系統散熱仿真分析軟件,全球排名第一且市場占有率高達80%以上.其最顯著的特點是針對電子設備的組成結構,提供熱設計組件模型,根據這些組件模型可以快速建立機箱,插框,單板,芯片風扇,散熱器等電子設備的各組成部分.

FLOTHERM采用了成熟的CFD(Computational Fluid Dynamic計算流體動力學)和數值傳熱學仿真技術開發而成,同時它還結合了FLOMERICS公司在電子設備傳熱方面的大量獨特經驗和數據庫,并擁有大量專門針對電子工業而開發的模型庫.應用FLOTHERM可以從電子系統應用的環境層、電子系統層、各電路板及部件層直至芯片內部結構層等各種不同層次對系統散熱、溫度場及內部流體運動狀態進行高效、準確、簡便的定量分析.它采用先進的有限體積法處理結構,可以同時在三維結構模型中模擬電子系統的熱輻射、熱傳導、熱對流、流體溫度、流體壓力、流體速度和運動矢量,其中對散熱的三種狀態可以完全獨立分析.對于國防領域經常碰到的多種冷卻介質(如局部液冷)、有太陽輻射的戶外設備和必須要考慮器件之間局部遮擋的高精度輻射散熱計算等情況,FLOTHERM軟件的求解器更有完善的處理能力.FLOTHERM強大的前后處理模塊不但可以直接轉換各類主流MCAD和EDA軟件設計好的幾何模型以減少建立模型的時間,還可以將運算后的數據以溫度場平面等勢圖和流體運動三維動畫或報告等形式直觀方便地顯示出來.

flotherm 軟件基本可以分為前處理,求解,后處理三個部分.前處理包括project manager,drawing board和flogate.project manager 用于項目管理,物性參數,網格參數,計算參數的設定等.drawing board提供一個可視化的建立機柜,插框,單板,芯片幾何模型的界面和計算網格劃分的工具.通過在project manager和drawing board中的互動操作就可以完成具體的建摸操作.flogate是一個數據接口模塊,它可以把單板的裝配圖文件(IDF格式)導入flotherm,直接完成單板的建摸設計.求解器是flosolve模塊,它可以完成模型瞬態及穩態的溫度場和流場計算.后處理部分包括Visulation,flomotion和table.Visulation完成仿真計算結果的可視化顯示flomotion除了也可以用于可視化顯示外,還可以制作流場的動化顯示,熱分析模型的大量計算數據如某區域的平均溫度,空氣流量等都可以通過table模塊查詢.

icepak是美國fluent公司通過集成ICEM??CFD公司的網格劃分及后處理技術而開發成功的針對電子設備冷卻分析的專用熱設計軟件,具有以下優點:

1)建模能力:除了有矩形,圓形建摸外,還有多種復雜形狀模型,如橢球體,多面體,管道及斜坡等模型有thin-conduction模型 ;

2)網格技術:有結構化,非結構化網格;有四面體,有四面體六面體混合網格;能夠對復雜模型快速生成高質量網格;支持結構化和非結構化的non-conformal網格;

3)求解器;FLUENT求解器能夠求解多種流體介質問題;能夠求解結構化,非結構化網格問題,支持網格并行.

3散熱設計的一些基本原則

開關電源熱設計的基本程序是:

????1)首先明確設計條件,如電源的功耗、發熱量、容許溫升、設備外形尺寸、設備放置的環境條件等;

????2)決定電源的冷卻方式,并檢查是否滿足溫度條件;

????3)分別對元件、線路、印制電路板和機箱進行熱設計;

4)按熱設計檢查表進行檢查,確定是否滿足設計要求.

4 印制電路板版的熱設計

從有利于散熱的角度出發,印制板最好是直立安裝,板與板之間的距離一般不應小于2cm,而且器件在印制版上的排列方式應遵循一定的規則:

1)對于采用自由對流空氣冷卻的設備,最好是將集成電路(或其它器件)按縱長方式排列;對于采用強制空氣冷卻的設備,最好是將集成電路(或其它器件)按橫長方式排列.

2)同一塊印制板上的器件應盡可能按其發熱量大小及散熱程度分區排列,發熱量小或耐熱性差的器件(如小信號晶體管、小規模集成電路、電解電容等)放在冷卻氣流的最上流(入口處),發熱量大或耐熱性好的器件(如功率晶體管、大規模集成電路等)放在冷卻氣流最下游.

3)在水平方向上,大功率器件盡量靠近印制板邊沿布置,以便縮短傳熱路徑;在垂直方向上,大功率器件盡量靠近印制板上方布置,以便減少這些器件工作時對其它器件溫度的影響.

4)對溫度比較敏感的器件最好安置在溫度最低的區域(如設備的底部),千萬不要將它放在發熱器件的正上方,多個器件最好是在水平面上交錯布局.

5)電源內印制板的散熱主要依靠空氣流動,所以在設計時要研究空氣流動路徑,合理配置器件或印制電路板.空氣流動時總是趨向于阻力小的地方流動,所以在印制電路板上配置器件時,要避免在某個區域留有較大的空域.整機中多塊印制電路板的配置也應注意同樣的問題.

5 電子芯片的熱設計

如何對產品進行熱設計,首先我們可以從芯片廠家提供的芯片Datasheet為判斷的基礎.下面將對Datasheet中和散熱有關的幾個重要參數進行說明.

P—芯片功耗,單位W(瓦).功耗是熱量產生的直接原因.功耗大的芯片,發熱量也一定大.

Tc—芯片殼體溫度,單位℃.

Tj—結點溫度,單位℃.隨著結點溫度的提高,半導體器件性能將會下降.結點溫度過高將導致芯片工作不穩定,系統死機,最終芯片燒毀.

Ta—環境溫度,單位℃.

Tstg—存儲溫度,單位℃.芯片的儲存溫度.

Rja—結點到環境的熱阻,單位℃/W.

Rjc—結點到芯片殼的熱阻,單位℃/W

Ψjt--可以理解為結點到芯片上表面的熱阻.當芯片熱量只有部分通過上殼散出的時候的熱阻參數.

LFM--風速單位,英尺/分鐘.

由于IC封裝使測量無法接觸到結點,因此直接測量IC結溫比較困難.作為一種替代方法,可以利用結到外殼的熱阻( JC)和外殼到外部環境的熱阻( CA)計算結溫,如圖1所示.在確定IC的結溫時,熱阻是最重要的參數: JA =??JC +??CA.

圖1. 利用熱阻計算IC結溫的熱狀態電模型

隨著熱設計的重要性不斷提高,大部分的芯片資料都會提供提供Tj、Rjc、P等參數.基本公式如下:

Tj=Tc+Rjc×P

只要保證Tj﹤Tjmax即可保證芯片正常工作.

歸根結底,我們只要能保證芯片的結點溫度不超過芯片給定的最大值,芯片就可以正常工作.

如何判斷芯片是否需要增加散熱措施:

1)搜集芯片的散熱參數.主要有:P、Rja、Rjc、Tj等

2)計算Tcmax:Tcmax=Tj-Rjc×P

3)計算要達到目標需要的Rca:Rca=(Tcmax-Ta)/P

4)計算芯片本身的Rca’:Rca’=Rja-Rjc

如果Rca大于 Rca’,說明不需要增加額外的散熱措施.

如果Rca小于Rca’,說明需要增加額外的散熱措施.比如增加散熱器、增加風扇等等.

????如前所述,Rja不能用于準確的計算芯片的溫度,所以這種方法只能用于簡單的判斷.而不能用于最終的依據.

如UC3842A、UC3843A熱特性:

6 PCB表面貼裝電源器件的散熱設計

??以Micrel公司表貼線性穩壓器為例,介紹如何在僅使用一個印制電路板的銅鉑作為散熱器時是否可以正常工作.

1)系統要求:

VOUT=5.0V;VIN(MAX)=9.0V;VIN(MIN)=5.6V;IOUT=700mA;運行周期=100%;TA=50℃

根據上面的系統要求選擇750mA MIC2937A-5.0BU穩壓器,其參數為:

VOUT=5V±2%(過熱時的最壞情況)

TJ MAX=125℃.采用TO-263封裝,θJC=3℃/W;

θCS≈0℃/W(直接焊接在電路板上).

2)初步計算:

VOUT(MIN)=5V-5×2%=4.9V

PD=(VIN(MAX)-VOUT(MIN))+IOUT+(VIN(MAX)×I)=[9V-4.9V]×700mA+(9V×15mA)=3W

溫度上升的最大值, ΔT=TJ(MAX)-TA = 125℃-50℃=75℃;熱阻θJA(最壞情況):ΔT/PD=75℃/3.0W=25℃/W.

散熱器的熱阻, θSA=θJA-(θJC+θCS);θSA=25-(3+0)=22℃/W(最大).

3)決定散熱器物理尺寸:

采用一個方形、單面、水平具有阻焊層的銅箔散熱層與一個有黑色油性涂料覆蓋的散熱銅箔,并采用1.3米/秒的空氣散熱的方案相比較,后者的散熱效果最好.

采用實線方案,保守設計需要5,000mm2的散熱銅箔,即71mm×71mm(每邊長2.8英寸)的正方形.

4)采用SO-8和SOT-223封裝的散熱要求:

在下面的條件下計算散熱面積大小:VOUT=5.0V;VIN(MAX)=14V;VIN(MIN)=5.6V;IOUT=150mA;占空比=100%;TA=50℃.在允許的條件下,電路板生產設備更容易處理雙列式SO-8封裝的器件.采用MIC2951-03BM(SO-8封裝),可以得到以下參數:

TJ MAX=125℃;θJC≈100℃/W.

5)計算采用SO-8封裝的參數:

PD=[14V-5V]×150mA+(14V×8mA)=1.46W;

升高的溫度=125℃-50℃=75℃;

熱阻θJA(最壞的情況):

ΔT/PD=75℃/1.46W=51.3℃/W;

θSA=51-100=-49℃/W(最大).

顯然,在沒有致冷條件下,SO-8不能滿足設計要求.考慮采用SOT-223封裝的MIC5201-5.0BS調壓器,該封裝比SO-8小,但其三個引腳具有很好的散熱效果.選用MIC5201-3.3BS,其相關參數如下:

TJ MAX=125℃

SOT-223的熱阻θJC=15℃/W

θCS=0 ℃/W(直接焊在線路板上的).

6)計算采用SOT-223封裝的結果:

PD=[14V-4.9V]×150mA+(14V×1.5mA)=1.4W

上升溫度=125℃-50℃=75℃;

熱阻θJA(最壞的情況):

ΔT/PD=75℃/1.4W=54℃/W;

θSA=54-15=39℃/W(最大).根據以上的數據,采用1,400 mm2的散熱銅箔(邊長1.5英寸的正方形)可以滿足設計要求.

以上的設計結果可以作為粗略的參考,實際設計中需要了解電路板的熱特性,得出更準確、滿足實際設計的結果.

下表列出了普通表面安裝的熱阻額定值,詳見數據手冊.

表8典型的表面安裝的熱阻(單位:℃/W)

封裝RjaRjc

SOD123340150

SOT2355675

SOT2231597.5

SO-86321

SMB13

SMC11

DPAK806

D2PAK502

7 強迫風冷散熱方式的分析

通常條件下,熱量的傳遞包括三種方式:傳導、對流和輻射.傳導是指直接接觸的物體之間熱量由溫度高的一方向溫度較低的一方的傳遞,對流是借助流體的流動傳遞熱量,而輻射無需借助任何媒介,是發熱體直接向周圍空間釋放熱量.

強迫風冷的散熱量比自然冷卻大十倍以上,但是要增加風機、風機電源、聯鎖裝置等,這不僅使設備的成本和復雜性增加,而且使系統的可靠性下降,另外還增加了噪聲和振動,因而在一般情況下應盡量采用自然冷卻,而不采用風冷、液冷之類的冷卻方式.高頻變壓器和電感線圈應選用較粗的導線來抑制溫升.從經驗來看,盡量保證磁體損耗和線圈銅損的相同,可使高頻變壓器的整體功耗最小,減小發熱量.

在實際應用中,散熱的措施有散熱器和風扇兩種方式或者二者的同時使用.散熱器通過和芯片表面的緊密接觸使芯片的熱量傳導到散熱器,散熱器通常是一塊帶有很多葉片的熱的良導體,它的充分擴展的表面使熱的輻射大大增加,同時流通的空氣也能帶走更大的熱能.風扇的使用也分為兩種形式,一種是直接安裝在散熱器表面,另一種是安裝在機箱和機架上,提高整個空間的空氣流速.如果將溫度等效為電壓,將功率等效為電流,則圖1所示的熱模型類似于歐姆定律,V=I*R (歐姆定律) 散熱的計算有一個最基本的公式:

????溫差 =功耗×熱阻

T = P*??(熱模型)

TJ = PD * ( JC +??CA) + TA

在使用散熱器的情況下,散熱器與周圍空氣之間的熱釋放的"阻力"稱為熱阻,散熱器與空氣之間"熱流"的大小用芯片的功耗來代表,這樣熱流由散熱器流向空氣時由于熱阻的存在,在散熱器和空氣之間就產生了一定的溫差,就像電流流過電阻會產生電壓降一樣.同樣,散熱器與芯片表面之間也會存在一定的熱阻.熱阻的單位為℃/W.選擇散熱器時,除了機械尺寸的考慮之外,最重要的參數就是散熱器的熱阻.熱阻越小,散熱器的散熱能力越強.

從熱力學的角度來看,物體的吸熱、放熱是相對的,凡是有溫度差存在時,就必然發生熱從高溫處傳遞到低溫處,這是自然界和工程技術領域中極普遍的一種現象.而熱傳遞的方式有三種:輻射、對流、傳導,其中以熱傳導為最快.我們要討論的風冷散熱,實際上就是強制對流散熱.

對流換熱是指流體與其相接觸的固體表面或流體,而這具有不同溫度時所發生的熱量轉移過程.熱源將熱量以熱傳導方式傳至導熱導熱介質,再由介質傳至散熱片基部,由基部將熱量傳至散熱片肋片并通過風扇與空氣分子進行受迫對流,將熱量散發到空氣中.風扇不斷向散熱片吹入冷空氣,流出熱空氣,完成熱的散熱過程.

對流換熱即受導熱規律的支配,又受流體流動規律的支配,屬于一種復雜的傳熱過程,表現在對流換熱的影響因素比較多.

1)按流體產生流動的原因不同,可分為自然對流和強制對流.

2)按流動性質來區分,有層流和紊流之別.流體從層流過渡到紊流是由于流動失去穩定性的結果.一般以雷諾數(Re)的大小,作為層流或紊流的判斷依據.

3)流體的物性對對流換熱的影響.例如,粘度、密度、導熱系數、比熱、導溫系數等等,它們隨流體不同而不同,隨溫度變化而變化,從而改變對流換熱的效果.

4)換熱表面的幾何條件對對流換熱的影響.其中包括:

a管道中的進口、出口段的長度,形狀以及流道本身的長度等;

b物體表面的幾何形狀,尺寸大小等;

c物體表面,如管道壁面、平板表面等的粗糙程度;

d物體表面的位置(平放、側放、垂直放置等)以及流動空間的大小.

5)流體物態改變的影響.

6)換熱面的邊界條件,如恒熱流、恒壁溫等,也會影響對流換熱.

7)風量和溫度的關系

T=Ta+1.76P/Q

式中

Ta-環境溫度,℃

P-整機功率,W

Q-風扇的風量,CFM

T-機箱內的溫度,℃

舉一個電路設計中熱阻的計算的例子:

設計要求:芯片功耗:20瓦,芯片表面不能超過的最高溫度:85℃,環境溫度(最高):55℃計算所需散熱器的熱阻.

實際散熱器與芯片之間的熱阻很小,取0.1℃/W作為近似.

則 (R+0.1)×20W=85℃-55℃

得到 R=1.4℃/W

只有當選擇的散熱器的熱阻小于1.4℃/W時才能保證芯片表面溫度不會超過85℃.

使用風扇能帶走散熱器表面大量的熱量,降低散熱器與空氣的溫差,使散熱器與空氣之間的熱阻減小.因此散熱器的熱阻參數通常用一張表來表示.如下例:

風速(英尺/秒)熱阻(℃/W)

03.5

1002.8

2002.3

3002.0

4001.8

功率元件的散熱方式是關鍵.開關電源一般采用空氣冷卻或者水冷.在功率較小時,采用空氣冷卻就能夠滿足要求.在功率較大時,則需要在散熱器中通水,利用水流帶走熱量,因為散熱器一般都有不同的電位,所以必須采用絕緣強度較好的水,一般采用純凈水,它比普通蒸餾水的離子含量還要低.在水路的循環系統中,一般還要加離子樹脂交換器,因為散熱器上的金屬離子會不斷的溶解到水中,這些離子需要被吸附清除.

應該說,從散熱的角度來說,水冷是非常理想的.但是,水循環系統工藝要求高,安裝復雜,維護工作量大,而且一旦漏水,會帶來安全隱患.所以,能夠用空氣冷卻解決問題的場合,就不要采用水冷.

空氣冷卻能夠從設備中帶出來的熱量,與有效散熱面積的大小有關系,散熱面積越大,能夠帶走的熱量就越多.元器件的數目越多,散熱的面積就越大,空氣冷卻的效果就越好.

電力電子元件的熱量按照如下方式傳導:沿散熱器表面散開,再沿表面傳遞到散熱片上,被空氣帶走.沿散熱器表面散開的面積是非常有限的,離開元件較遠處,已經基本感受不到熱量,所以把散熱器表面做大到一定程度,對散熱效果的增加已經沒有意義.對于散熱器的齒片也是一樣,齒根處溫度較高,齒尖處只有很少的熱量到達,所以增高齒片到一定程度,對散熱也毫無用處.

所以,要解決大功率產品的空氣冷卻問題,唯一有效的辦法是,利用很多的元器件,均攤熱量,增大有效的散熱面積.

當然,采用功耗較小的新一代元器件,或者采用熱阻較小的新式散熱器,也可以使空氣冷卻的電源功率更大.

關于電源散熱的另外一個問題是,把熱量從電源內部帶出來以后,如何耗散在大氣中.對于水冷裝置,需要在室外安裝一個水-空冷裝置,把熱水變成涼水.對于空氣冷卻的裝置,如果散熱量較大,需要安裝風道,把熱空氣直接排出室外,否則,熱空氣會在室內聚集,造成室溫升高.以前有的用戶考慮用室內空調機降溫,事實證明在大功率電源應用中,需要較大的空調配置,是不經濟的.

降低熱阻,提高對流換熱的途徑主要有:加大散熱器尺寸或者增加散熱片數量以加大散熱面積 ;采用更大尺寸或擁有更強風力的風機增大空氣流速以增大 ;引入紊流以增強局部對流來增大 等.通常情況下,選用散熱面積較大的型材散熱器和風量較大的風機可以降低散熱器到環境介質的熱阻,但散熱面積的增加和風機風量的提高均受裝置體積、重量以及噪音指標等限制.由于電力電子器件的小型化和輕量化的發展趨勢,在散熱器和風機參數一定的條件下,通過合理的風道設計,在散熱器表面流場引入紊流是改善散熱的又一有效途徑.

合理的風道設計一般要求引導風扇氣流沖擊散熱器表面,適當的改變氣流在散熱器表面的流動方向以在散熱器附近流場中形成大的擾動,從而形成廣泛的紊流區,加強散熱效果,如在散熱器前端加入擾流片等辦法;同時不應使氣流壓頭損失過大,流速下降過多,以免降低散熱效果.事實上這兩方面往往存在矛盾,所以應綜合權衡,盡量最優.

風扇出風口與散熱器間的距離對模塊散熱的影響研究

在強迫吹風冷卻情形下,由于風扇旋渦swirl存在,散熱器與風扇間的距離對其流場均勻度影響較大,理論上,當散熱器與風扇間的距離足夠大時,風扇旋渦swirl對流場的影響較小,然而在產品設計中,由于體積的限制,不可能允許散熱器與風扇間的距離太大,換句話說,風扇旋渦swirl對散熱的影響是一定存在的,利用FLOTHERM熱仿真分析軟件,通過合理控制熱設計冗余,力求得出一個較合理的風扇與散熱器的距離.

在實際應用中,受到產品本身結構布置、外形尺寸等相關因素的限制,冷卻風扇與散熱器間的距離不可能得到任意滿足.那么,如何合理、經濟地確定風扇與散熱器間距離的大小,如何平衡諸多因素間的矛盾呢?我們必須從引起該結果差異的原因中進行分析,找出一個折衷的方法來較為合理、經濟地確定該距離的大小.

仔細分析造成流場不均勻的原因,其關鍵的因素就是:一方面,由于實際風扇中HUB的存在,使冷卻風從風扇環形的截面吹出,從而在風扇HUB的下游區域形成不均勻地流場分布;另一方面,軸流風扇的工作原理迫使流經該風扇出口截面的流體,呈旋轉狀態流向下游.實際上,在保證流體流出風扇后一定距離的情況下,這種旋轉效果是能夠促進流體間的混合,從而形成一個比較均勻的流場分布,當風扇距散熱器為一個風扇的HUB直徑時,由于HUB存在而導致的不均勻流場可以得到較大程度上的改善,雖然流場分布還是存在一定程度上的不均勻,但是表現在散熱器上功率元器件的殼溫,卻沒有顯著的變化,從而形成這一漸近的變化趨勢曲線.由此我們可以得出以下結論:

a 風扇強迫吹風冷卻時,在冷卻風扇出口下游處,造成流場不均勻的主要因素主要是風扇HUB的存在,其次才是流體流經軸流風扇后的旋轉效應.

b 該結構設計上,為了能夠獲得散熱器的最大散熱能力,我們必須要保證冷卻風扇出口截面與散熱器間的距離至少大于一個風扇HUB的直徑.但是,一旦該距離超過一個風扇的外形直徑后,對下游流場均勻程度的貢獻已經微乎其為,可以不用考慮該因素造成影響散熱器散熱能力這一因素.

c 如果在結構設計上,無法保證冷卻風扇出口截面與散熱器間的距離至少大于一個風扇HUB的直徑,則必須要求在風扇與散熱器間安裝整流柵.

在電力電子行業中,由于存在著大量的功率元器件,因此強迫風冷冷卻在該行業得到廣泛的應用.由于該行業產品自身的特點及其主要的應用環境,電源模塊或系統在選用強迫冷卻這種散熱方式時,軸流風扇得到廣泛的應用.由于軸流風扇的工作原理是通過電機工作,帶動與其相連的葉片使葉片以電機給定的轉速進行旋轉,從而在葉片的前后產生一定的壓差,驅動葉片周圍的空氣沿電機軸這一固定的方向進行運動.因此,軸流風扇具有壓頭底、流量大等特點.通常人們在選用軸流風扇時,也僅僅考慮了上述的幾個特點,忽約了軸流風扇葉片旋轉而給被迫產生流動的空氣造成的一系列影響.實際上,通過軸流風扇的流體并不完全是沿電機軸這一單方向進行運動的,在與電機軸垂直的風扇葉片截面上也有一速度運動分量.因此,通過軸流風扇驅動的流體實際上是以電機軸為軸線,向前旋轉運動著的流動流體.在軸流風扇出口處,流體的實際流動方向如下圖所示:

圖1、風扇出口處流體的實際流動方向

如前所述,通過軸流風扇出口處的流體實際上是沿軸心旋轉向前流動的流體,那么風扇的實際旋轉方向對其后的流場(電源內部的被冷卻區域)有什么影響呢?

總結風扇供應商所提供的相關數據,我們可以得到如下簡單的確定風扇旋轉方向對流場影響的方法:按照左手旋轉原則,大拇指的方向為流體的宏觀流向,其余四指的彎曲方向為風扇出口處流場的旋轉方向.在功率元器件的布局時,按照左手螺旋原則,只要我們把關鍵元器件布置在四彎曲拇指的方向,就能完全避免因風扇旋轉方向而造成元器件散熱的不利影響.

當然了,以上的分析只適用于采用軸流風扇進行強迫吹風冷卻的場合.對于抽風冷卻情形,由于風扇出風口流場的變化對其進風口沒有什么影響,因此風扇旋轉方向對模塊內部的散熱是沒有影響的.

舉例:單相輸入有功率因數校正3000W開關電源的散熱設計

良好的散熱方式可有效的減小整機體積,達到合理的功率密度,根據本項目要求散熱主要采用強迫風冷方式.在強迫風冷的條件下,電源裝置的溫升與單位時間內流經電源裝置的風量關系重大,因些應該使電源結構有通暢的風道,減小靜壓損失,其次,應該盡可能使發熱量高的部件靠近風流最快的區域,增強熱交換率,例如熱沉、變壓器、開關管等應當優先考慮,最后,還應考慮結構對風扇的影響,進氣口應盡可能寬暢,出氣口也應減少障礙物,否則可能會改變正常的風扇風流方向及大小,影響風道的作用.

經過詳細認真的分析研究,本電源采用下面的整體布局,主板、升壓電感、主變壓器、輸出濾波電感均固定在一整體散熱器上,升壓電感、主變壓器、輸出濾波電感成一排固定在散熱器上半部,主板固定在散熱器下半部:主板上的功率器件如功率開關管、輸出整流管通過鋼板壓條固定在散熱器上,主板上半部放置低元器件、下半部放置高元器件,風扇放置在散熱器前中上位置并固定在前面板上,采用前進風后出風方式.通過以上設計使電源有一良好風道并使主要發熱元件均在高風速范圍內,達到了很好的散熱效果,明顯提高了電源可靠性.

8 風扇的選擇

??風扇是風冷散熱器中必不可少的組成部分,對散熱效果起著至關重要的作用,是散熱器中唯一的主動部件;同時,更對散熱器的工作噪音有著決定性的影響.風扇在散熱中的職責為:憑借自身的導流作用,令空氣以一定的速度、一定的方式通過散熱片,利用空氣與散熱片之間的熱交換帶走其上堆積的熱量,從而實現“強制對流”的散熱方式.

散熱片即使結構再復雜,也只是一個被動的熱交換體;因此,一款風冷散熱器能否正常“工作”,幾乎完全取決于風扇的工作狀態.在不改變散熱器結構與其它組成部分的情況下,僅僅是更換更加合適、強勁的風扇,也可以令散熱效果獲得大幅度的提升;反之,如果風扇搭配不合適或不夠強勁,則會使風冷散熱器效能大打折扣,令散熱片與整體設計上的優點被埋沒于無形;更有甚者,由于風扇是風冷散熱器中唯一確實“工作”的部分,它本身的故障也就會導致散熱器整體的故障,令其喪失大部分的散熱性能,進而引起系統的不穩定或當機,甚至因高溫而燒毀設備.

風扇可分為:含油軸承、單滾珠軸承、雙滾珠軸承、液壓軸承、來福軸承、Hypro軸承、磁懸浮軸承、納米陶瓷軸承等,下面是其性能比較表由表中可以看出,軸承技術對風扇的性能、噪音、壽命起著重要的決定性作用,實際選購風扇時必須加以注意.通常可根據性能、噪音、壽命以及價格四方面要求綜合考慮:

??1.性能不高,噪音小,價格低,含油軸承是唯一的選擇,但壽命較短,使用一段時間后噪音可能會逐漸增大,需做好維護或更換的心理準備.

??2.性能強悍,壽命長,價格不高,滾珠軸承是不二之選,但需忍受其工作時產生的較大噪音.

??3.性能與噪音都沒有特殊要求,但希望壽命長,價格不高,來福、Hypro軸承等含油軸承的改進型均是值得考慮的選擇.

??4.性能好,噪音低,壽命長,如此便不能對價格提出進一步的要求了,只要資金充足,液壓、精密陶瓷等特色軸承技術都可列入選擇范圍之內.

??5.對靜音與壽命要求極高,磁懸浮軸承是僅有的選擇,只是性能不佳,價格過高.

目前,AC/DC系列風扇品牌包括SUNON、ADDA、SANYO、PAPST、NMB和Nidec等.如下圖:

9 鋁合金型材電子散熱器的應用

9.1散熱器的熱阻模型

??由于散熱器是開關電源的重要部件,它的散熱效率高與低關系到開關電源的工作性能.散熱器通常采用銅或鋁,雖然銅的熱導率比鋁高2倍但其價格比鋁高得多,故目前采用鋁材料的情況較為普遍.通常來講,散熱器的表面積越大散熱效果越好.散熱器的熱阻模型及等效電路如下圖所示:

??半導體結溫公式如下式如示:

????Pcmax(Ta)= (Tjmax-Ta)/θj-a (W) -----------------------(1)

????Pcmax(Tc)= (Tjmax-Tc)/θj-c (W) -----------------------(2)

????Pc: 功率管工作時損耗

????Pc(max): 功率管的額定最大損耗

????Tj: 功率管節溫

????Tjmax: 功率管最大容許節溫

????Ta: 環境溫度

????Tc: 預定的工作環境溫度

????θs : 絕緣墊熱阻抗

????θc : 接觸熱阻抗(半導體和散熱器的接觸部分)

????θf : 散熱器的熱阻抗(散熱器與空氣)

????θi : 內部熱阻抗(PN結接合部與外殼封裝)

????θb : 外部熱阻抗(外殼封裝與空氣)

??根據圖2熱阻等效回路, 全熱阻可寫為:

????θj-a=θi+[θb *(θs +θc+θf)]/( θb +θs +θc+θf) ----------------(3)

??又因為θb比θs +θc+θf大很多,故可近似為:

????θj-a=θi+θs +θc+θf --------------------------------------------- (4)

??①PN結與外部封裝間的熱阻抗(又叫內部熱阻抗) θi是由半導體PN結構造、所用材料、外部封裝內的填充物直接相關.每種半導體都有自身固有的熱阻抗.

??②接觸熱阻抗θc是由半導體、封裝形式和散熱器的接觸面狀態所決定.接觸面的平坦度、粗糙度、接觸面積、安裝方式都會對它產生影響.當接觸面不平整、不光滑或接觸面緊固力不足時就會增大接觸熱阻抗θc.在半導體和散熱器之間涂上硅油可以增大接觸面積,排除接觸面之間的空氣而硅油本身又有良好的導熱性,可以大大降低接觸熱阻抗θc.

9.2散熱器熱阻抗θf

??散熱器熱阻抗θf與散熱器的表面積、表面處理方式、散熱器表面空氣的風速、散熱器與周圍的溫度差有關.因此一般都會設法增強散熱器的散熱效果,主要的方法有增加散熱器的表面積、設計合理的散熱風道、增強散熱器表面的風速.散熱器的散熱面積設計值如下圖所示:??????????????????????????

??但如果過于追求散熱器的表面積而使散熱器的叉指過于密集則會影響到空氣的對流,熱空氣不易于流動也會降低散熱效果.自然風冷時散熱器的叉指間距應適當增大,選擇強制風冷則可適當減小叉指間距.如下圖所示:

⑤散熱器表面積計算:

?? S=0.86W/(ΔT*α)

????ΔT: 散熱器溫度與周圍環境溫度(Ta)的差(℃)

????α: 熱傳導系數,是由空氣的物理性質及空氣流速決定.α由下式決定.

?? α=Nu*λ/L ()

????λ:熱電導率(Kcal/m2h)空氣物理性質

????L:散熱器高度(m)

????Nu:空氣流速系數.由下式決定.

????Nu=0.664*√[(vl)/v’]*3√pr

????V:動粘性系數(m2/sec),空氣物理性質.

????V’:散熱器表面的空氣流速(m/sec)

????Pr: 系數,見下表

9.3發熱元件的布局

??開關電源中主要發熱元件有大功率半導體及其散熱器,功率變換變壓器,大功率電阻.發熱元件的布局的基本要求是按發熱程度的大小,由小到大排列,發熱量越小的器件越要排在開關電源風道風向的上風處,發熱量越大的器件要越靠近排氣風扇.

??為了提高生產效率,經常將多個功率器件固定在同一個大散熱器上,這時應盡量使散熱片靠近PCB的邊緣放置.但與開關電源的外殼或其它部件至少應留有1CM以上的距離.若在一塊電路板中有幾塊大的散熱器則它們之間應平行且與風道的風向平行.在垂直方向上則發熱小的器件排在最低層而發熱大的器件排在較高處.發熱器件在PCB的布局上同時應盡可能遠離對溫度敏感的元器件,如電解電容等.

散熱片的制造材料是影響效能的重要因素,選擇時必須加以注意.目前加工散熱片所采用的金屬材料與常見金屬材料的熱傳導系數:

金317 W/mKAA6061型鋁合金155 W/mK

銀429 W/mKAA6063型鋁合金201 W/mK

鋁 237 W/mKADC12型鋁合金96 W/mK

鐵48 W/mKAA1070型鋁合金226 W/mK

銅401 W/mKAA1050型鋁合金209 W/mK

材料的導熱性能

之一:熱傳導系數

由于熱傳導是散熱器有效運作的兩大方式之一,因此,散熱片材料的熱傳遞速度就是其中最關鍵的技術指標,理論上稱作熱傳導系數.

定義:每單位長度、每度K,可以傳送多少瓦數的能量,單位為W/mK.即截面積為1平方米的柱體沿軸向1米距離的溫差為1開爾文(1K=1℃)時的熱傳導功率.數值越大,表明該材料的熱傳遞速度越快.

熱傳導系數自然是越高越好,但同時還需要兼顧到材料的機械性能與價格.熱傳導系數很高的金、銀,由于質地柔軟、密度過大、及價格過于昂貴而無法廣泛采用;鐵則由于熱傳導率過低,無法滿足高熱密度場合的性能需要,不適合用于制作計算機空冷散熱片.銅的熱傳導系數同樣很高,可礙于硬度不足、密度較大、成本稍高、加工難度大等不利條件,在電源相關散熱片中使用較少,但近兩年隨著對散熱設備性能要求的提高,越來越多的散熱器產品部分甚至全部采用了銅質材料.鋁作為地殼中含量最高的金屬,因熱傳導系數較高、密度小、價格低而受到青睞.但由于純鋁硬度較小,在各種應用領域中通常會摻加各種配方材料制成鋁合金,寄此獲得許多純鋁所不具備的特性,而成為了散熱片加工材料的理想選擇.

之二:比熱容

熱傳遞的速度很重要,但是吸收熱量能力低也不利于散熱,這里又引入了比熱容的概念.

??定義:單位質量下需要輸入多少能量才能使溫度上升一攝氏度,單位為卡/(千克×°C),數值越大代表物體容納熱量的能力越大.

材料比熱(卡/(千克×°C))

水1000

鐵113

鋁217

銅93

鉛31

銀56

根據上表得知,水比熱容最高,比金屬有更強的熱容能力,這也是水冷散熱器賴以生存的根本.值得注意的是,鋁的比熱容不低于銅,這就是為什么純銅散熱器的散熱效能并沒有大幅超出鋁質散熱器的原因.

熱傳導系數與比熱值體現的是材料本身的特性.但是一款散熱器散熱性能的好壞,也要受到自身設計結構的影響.而體現這方面整體性能的參數,就要依靠熱阻與風阻兩個概念了.同時,散熱器的體積與重量也不可忽視.

之三:熱阻

??熱阻,英文名稱為thermal resistance,即物體對熱量傳導的阻礙效果.熱阻的概念與電阻非常類似,單位也與之相仿——℃/W,即物體持續傳熱功率為1W時,導熱路徑兩端的溫差.以散熱器而言,導熱路徑的兩端分別是發熱物體(如CPU等)與環境空氣.

??散熱器熱阻=(發熱物體溫度-環境溫度)÷導熱功率.

??散熱器的熱阻顯然是越低越好——相同的環境溫度與導熱功率下,熱阻越低,發熱物體的溫度就越低.但是,決定熱阻高低的參數非常多,與散熱器所用材料、結構設計都有關系.

??必須注意:上述公式中為“導熱功率”,而非“發熱功率”.因為無法保證發熱物體所產生的熱量全部通過散熱器一條路徑傳導、散失,任何與發熱物體接觸的低溫物體(包括空氣)都可能成為其散熱路徑,甚至還可以通過熱輻射的方式散失熱量.所以,當環境或發熱物體溫度改變時,即使發熱功率不變,由于通過其它途徑散失的熱量改變,散熱器的導熱功率也可能發生較大變化.如果以發熱功率計算,就會出現散熱器在不同環境溫度下熱阻值不同的現象.

??散熱器(不僅限于風冷散熱器,還可包括被動空冷散熱片、液冷、壓縮機等)所標注的熱阻值根據測試環境與方法的不同可能存在較大差異,而與用戶實際使用中的效果也必然存在一定差異,不可一概而論,應根據具體情況分析.

雖然型材散熱器已有了相應的國家標準(GB742312287) ,但其中的自然對流和強迫風冷條件下的熱阻關系曲線均為實驗數據整理所得, 而在實際應用中影響散熱器熱阻的因素比較多,實驗數據與實際應用有一定誤差.如何綜合考慮這些因素, 使得在一定工作條件下散熱器的熱阻最小, 也是工程設計中迫切需要解決的問題.因此, 對散熱器進行優化設計也就非常必要.散熱器的優化問題屬于有約束多變量優化問題,其目標函數是散熱器與環境之間的熱阻,設計變量是設計者可選擇的參數(肋高、肋長、肋厚、肋片數目、肋片形狀、肋片材料等) .

風阻

??風冷散熱器的散熱片需要仰仗風扇的強制導流才可發揮完全的性能,實際通過的有效風量與散熱效果關系密切,而散熱片會對風量造成影響的指標就是“風阻”了.

??風阻,正如其名,是物體對流過氣流的阻礙作用,但卻不能如電阻、熱阻般用具體數值來衡量.通常,以風量與進/出口壓強差繪制出壓強-流量曲線(P-Q曲線),這條曲線便是散熱器對通過氣流的阻礙效果——相同壓強差下,風阻越小,風量越大;相同風量下,風阻越大,壓強差越大.

??那么風阻是否越小越好呢?如果能保證有效散熱面積,當然!可惜,散熱片的有效散熱面積與風阻往往不能兩全,在提高有效散熱面積的同時,難免增大風阻,在散熱片結構設計過程中就需要進行權衡了.散熱片設計一旦確定,風阻(P-Q曲線)也就基本確定下來,我們能夠做的,只有為它選配合適的風扇,令其發揮出設計應有性能了.為散熱片搭配合適的風扇,需結合散熱片阻抗(風阻)曲線與風扇特性曲線進行分析.

目前散熱片主要采用Extruded(擠壓技術);Skiving(切割技術);Fold FIN(折葉技術);Forge(鍛造技術),四種制造技術.顧名思義,切割技術其實就是把一塊塊的金屬,用專用切割機切出散熱片來.使用這種切割技術加工的散熱片將會很薄和很精密,這樣就會有效地增加散熱面積.和擠壓技術一樣,切割技術也很適合鋁材,因為鋁材的重量和密度上都有著輕便和相對較低的特點,這樣的材料就很適合其散熱器制造和任意改良散熱器.而采用銅材質的散熱器切割起來就多一些難度,對技術要求較高.

常見導熱材料傳導、密度系數表:

散熱器的制作材料在很大程度上決定了散熱器性能的高低.很多工程師認為使用金、銀作為散熱器制作材料會大大提升散熱效果,但從上表中我們可以看到,熱傳導系數最高的并不是人們想象的金屬元素而是非金屬,而且金、銀的導熱能力可不是十分突出.

在金屬單體中,銅的熱傳導系數與銀十分接近,而金的熱傳導率卻要遠小于銅,而且金銀的價格昂貴,不適合大批量制作散熱器.我們常見的散熱器經常使用銅、鋁.除了其導熱能力相對較好,材料成本比較低外,其加工相對容易,方便大批量生產也是一個重要的因素.銅的熱傳導率約是鋁的1.69倍,采用銅制散熱器從理論上會比鋁制散熱器散熱效果更好.但是鋁的密度比銅低很多,所以一般來說,采用鋁為原料制作散熱片比較容易加工.

常見材料的熱導系數如下:

常見材料的TCE(熱膨脹系數)值如下:

各種鋁合金材料根據不同的需要,通過調整配方材料的成分與比例,可以獲得各種不同的特性,適合于不同的成形、加工方式,應用于不同的領域.列出的5種不同鋁合金中:AA6061與AA6063具有不錯的熱傳導能力與加工性,適合于擠壓成形工藝,在散熱片加工中被廣為采用.ADC12適合于壓鑄成形,但熱傳導系數較低,因此散熱片加工中通常采用AA1070鋁合金代替,可惜加工機械性能方面不及ADC12.AA1050則具有較好的延展性,適合于沖壓工藝,多用于制造細薄的鰭片.根據已知的"工藝-材料-結構"關系式,應該選用能夠提供最大經濟效益的材料.6063合金的歷史和最新發展表明,它將是散熱器功能材料領域上最有力的競爭者.

6063鋁合金散熱器以熱阻特性值為基本判據的電力半導體器件用特殊機械產品,因此作為散熱器擠壓型材以及合金的潛在性能,具有以下特點:

1)具有較好的可擠壓性,以能適應各種形狀散熱器表面積要求;

2)良好的機加工性能;

3)適宜的力學性能,尤其是機械強度和蠕變的性能以及物理性能;

4)具有吸引力的商品外觀,一定的耐蝕性,以及陽極化著色的處理的能力.

鋁合金型材散熱器從冷卻方式上分為自然冷卻和強迫風冷.從結構上分為電子元件型、平板晶閘管型、螺栓晶體管型、功率模塊型等.散熱器表面經電泳涂漆發黑或陽極氧化發黑粉末噴涂處理后,進一步提高產品的耐腐蝕性、耐磨性,其散熱量在自然冷卻下提高10%~15%,在強迫風冷下提高30%,電泳涂漆后表面可耐壓500V~800V.

在元器件布局時,應將發熱器件安放在下風位置或在印制板的上部,散熱器采用氧化發黑工藝處理,以提高輻射率.散熱片的吸熱效果主要取決于散熱片與發熱物體接觸部分的吸熱底設計.而黑色有很好的吸熱性能.另外噴涂三防漆后會影響散熱效果,需要適當加大裕量.散熱器安裝器件的平面要求光滑平整,一般在接觸面涂上硅脂以提高導熱率.一般散熱器廠商提供特定散熱器材料的形狀參數和熱阻特性曲線,據此設計人員可以根據計算出的熱阻求出所需散熱器的表面積、長度、重量.

常見的導熱油脂包括兩種:人工合成的無硅散熱油脂和含硅的散熱油脂;常見的散熱片如下圖:

為解決特殊的電子冷卻問題選擇和設計合適的散熱器是十分關鍵的一步.散熱器的性能與很多參數有關,比如:散熱器周圍空氣的溫度和流速;其他通過器件和電路板的熱傳導途徑的強度;散熱器和所貼附器件之間的接觸熱阻;從散熱器到一個冷表面的熱輻射路徑,等等.在某一應用中工作良好的散熱器換一種情況可能就不起作用了.散熱器還會對電磁場產生影響(尤其是在沒有接地的時候影響更顯著).附錄的應用案例和技術文檔詳細闡述了Flomerics軟件是如何對許多不同情況分析和優化散熱器性能的.

10 高頻變壓器和電抗器的熱設計

根據電路拓撲和輸入、輸出參數就可以計算出電磁元件的設計參數.磁元件的損耗是線圈設計的出發點之一.圖6-16 是一個變壓器銅損耗和磁芯損耗定性關系圖.在給定絕緣等級和應用環境條件(溫升)下,選取較高的ΔB 值,可以減少匝數,但磁芯損耗Pc 增加;線圈匝數減少,導線電阻減少,線圈損耗PW 下降;反之,Pc 增加,而PW 減少.變壓器的總損耗P 是兩者之和.在某一個匝數N(B)下有一個最小值,即當PW =PC 時變壓器損耗最小,體積也最小.實際上,完全達到最優是困難的,但在圖6-16 虛線包圍的范圍內已相當滿意了.

IEC規定絕緣材料7 個耐溫等級如表6-2 所示.

表6-2 IEC 絕緣等級極限溫度

絕緣等級YAEBFHC

工作溫度℃90105120130155180>180

根據采用的絕緣等級和環境溫度Ta,就可以決定線圈的允許溫升

ΔT=Tmax-Ta (6-14)

式中Tmax-絕緣等級一般允許的最高溫度.例如實際A 級絕緣允許最高工作溫度為90℃,這是平均溫度,最高溫度有可能達到等級極限溫度.

Ta-環境溫度(℃),應當是工作環境溫度.

如果磁芯材料采用非晶合金或磁粉芯,居里溫度一般在250℃以上,磁特性的溫度穩定性好,采用B 級以上絕緣.鐵氧體居里點一般在250℃以下,同時損耗曲線大約在100℃以上是正溫度系數,即溫度增加,損耗增加.一般磁芯平均溫度控制在100℃以下,變壓器熱點溫度不應當超過120℃,與其相應的絕緣一般采用E 級絕緣,最高工作溫度100℃左右.如果磁芯損耗與線圈損耗相等,自然冷卻時溫升40℃,磁芯比損耗為100mW/cm3.

磁元件線圈的溫升是線圈總損耗和它表面散熱能力的綜合結果.熱阻有兩個主要部分:熱源(磁芯和線圈)和變壓器表面之間的內熱阻Ri,以及由變壓器表面到外部環境的外熱阻Rth.

內熱阻主要取決于線圈物理結構.因為熱源在整個變壓器是分布的,很難定量決定.又因最高溫度的“熱點”,實際上產生很小的熱量.Ri與由表面到內熱點無關,是一個平均值.磁芯產生熱的大部分(非環形)靠近變壓器內表面.在線圈內產生的熱分布在表面到內磁芯之間.雖然銅的熱阻很低,但絕緣和空隙提高了線圈內的熱阻.這些參數常常由經驗決定.通常內熱阻Ri遠小于外熱阻Rth(除強迫通風外).

外熱阻Rth主要由通過變壓器表面氣流-自然對流還是強迫通風決定.自然冷卻時Rth很大程度上取決于變壓器表面積以及如何安裝,和它周圍空氣流有否障礙.變壓器安裝在水平表面上,并且全部元件圍繞它,或者安裝在相當小的容器內,Rth要比安裝在垂直表面而有利于“煙囪效應”大得多.對于強迫冷卻,Rth可降低到很小數值,這取決于氣流速度.此時內熱阻Ri成為主要因素.強迫空氣冷卻,熱阻與溫升通常無關.在決定整機效率后,整機損耗也就決定了.根據整機分配到磁元件的損耗稱為絕對損耗.因此整機效率是絕對損耗的決定因素.而溫升是平均溫升,也并非磁芯最熱點溫度與表面溫度之差.

根據“熱路”歐姆定律,溫升和損耗的關系為:

△T=Rth×P

式中Rth-熱阻(W/℃).

雖然有不少文獻介紹電磁元件的溫升估算方法,但是尚無簡單而精確的分析方法.精確計算可用有限元計算機分析.通常應用磁性元件熱阻與表面輻射和自然對流散熱經驗關系計算溫升,精度可在10℃以內.熱阻的經驗公式為

Rth=295A-0.7×P-0.15

線圈溫升為

△T=Rth×P=295A-0.7×P0.85

式中P-磁元件總的損耗功率(W);

A-磁元件的計算表面積(cm2).

可見,熱阻不僅與輻射表面有關,而且還與磁元件的耗散功率有關.有些磁芯生產廠列出不同規格磁芯的熱阻Rth.通常中心柱上最熱點比表面溫度大約高10~15℃.表面與周圍空氣較大的溫度差使得表面更容易散熱,即熱阻更低.

例4 E55 型磁芯,材料為3F3 工作頻率為200kHz、磁感應B 為0.08T.銅損耗為3W.散熱表面為106.5cm2.求線圈溫升.

解:由磁芯材料3F3 在100℃時單位損耗與磁感應關系中,查得0.08T 時單位體積損耗為80mW/cm3.從E55 規格表中查的有效體積為43.5cm3.因此磁芯損耗為

PW=0.08×43.5=3.48W

總損耗

P=Pc+Pw=3.48+3=6.48W

根據式(6-17)得到

△T=295A-7×P0.85=295×106.5-0.7×6.480.85=55℃

在設計開關電源開始時,根據輸出功率,輸出電壓和輸出電壓調節范圍、輸入電壓、環境條件等因素,設計者憑經驗或參照同類樣機,給出一個可能達到的效率,由此得到總損耗值.再將總損耗分配到各損耗部件,得到變壓器的允許損耗.變壓器損耗使得線圈和磁芯溫度提高,線圈中心靠近磁芯表面溫度最高,此最大“熱點” 限制了變壓器的溫升.根據式(6-15),溫升ΔT(℃)等于變壓器熱阻Rth(℃/ W)乘以功率損耗P(W):

△T=Rth×P

在一般工業產品中,民用環境溫度最高為40℃.變壓器內部最高溫度受磁芯和絕緣材料限制,如果采用鐵氧體與A或E級絕緣,變壓器溫升一般定為40~50℃溫升.其內部熱點溫度為100℃.如果溫升過高,應當采用較大尺寸的磁芯.如果要求較小的體積,應當采用合金磁芯和高絕緣等級的絕緣材料,允許較高溫升,但使效率降低.

變壓器損耗分為磁芯損耗和線圈損耗,很難精確預計.磁芯損耗包括磁滯損耗和渦流損耗.線圈損耗包括直流損耗和高頻損耗.引起變壓器溫升主要是穩態損耗,而不是瞬態損耗.

1) 磁芯損耗

a 磁芯磁滯損耗與頻率和磁通擺幅有關.在所有Ⅱ類和Ⅲ類磁芯工作狀態(正激和推挽類拓撲)中,Uo=DUi/n(n=N1/N2-變壓器變比).當工作頻率固定,伏秒積即磁通變化量是常數,所以磁滯損耗是常數,與Ui和負載電流無關.

b 磁芯渦流損耗實際上即磁芯材料的電阻損耗-I2R.渦流大小正比于磁通變化率,即與變壓器伏/匝成正比.因此,如Ui加大一倍,渦流增加一倍,峰值損耗I2R增加4倍;如保持輸出穩定,占空度下降一半,則平均損耗I2R增加一倍.可見磁芯渦流損耗正比于Ui,最壞情況是最高電壓.磁芯渦流損耗還與磁芯結構有關,如果磁芯由相互絕緣的疊片或幾塊較小的截面組成,渦流比整體小.

2) 線圈損耗

低頻線圈損耗是容易計算的.但高頻線圈渦流很難精確確定,因為開關電流矩形波包含高次諧波.在正激或推挽類拓撲中,如果斜坡分量是斜坡中心值的1/5時,次級峰值電流可近似等于負載電流,而峰值初級電流等于負載電流除以匝比:

I2p =Io

I1p =I2p /n

峰值電流與Ui無關.而在峰值電流為常數時(負載不變),有效值電流的平方,即線圈損耗(I2R損耗)正比于占空度D,反比于Ui.(對于峰值電流不變,高次諧波主要由開關瞬態引起的,D無明顯變化).線圈損耗在低Ui時總是最大.

變壓器和電抗器可以放置在風道中,以加強散熱.但最主要的還是設法降低其散熱量,通過合理選擇鐵心材料和設計繞組,可以最大限度地降低其損耗,從而減少發熱.

在機箱結構設計時散熱問題是考慮最多的問題,需要考慮主要發熱元件的擺放位置、風道的設計、冷卻元器件的分離等,就目前的資料來看,各有優缺點,很難確定一個最佳方案.

11 高頻功率開關器件和二極管的熱設計

開關器件的發熱量占整機的50%~80%,因此是熱設計的重點.由于半導體在較高的溫度條件下會變成導體,從而失去電壓阻斷能力,因此器件工作中管芯的結溫不能超過允許值,這一上限同管芯材料和工藝有關.對于目前普遍采用的硅材料制造的各種高頻開關器件,如IGBT、MOSFET和GTR而言,其結溫上限為125~175℃.器件工作中都會產生損耗,以熱的形式通過器件的殼體散發到環境中,傳熱過程中結-殼間會形成溫差.

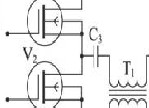

從設計的角度,可以簡化為管芯-管殼、管殼-散熱器和散熱器-環境等相串聯的多個傳熱過程.如圖所示:

熱阻、溫差和發熱功率間的關系為

熱設計的目的就是在溫差和發熱功率基本確定的條件下,選擇合適的熱阻使工作時管芯的溫度低于最大允許的結溫.選取原則包括選取電流容量大的器件,它具有較小的熱阻;采用器件并聯可以成倍的降低熱阻.

進行功率器件及功率模塊散熱計算的目的,就是在確定的散熱條件下選擇合適的散熱器,以保證器件或模塊安全、可靠地工作.散熱器的設計必須顧及使用環境、條件,以及元件允許的工作溫度等多種參數.但是對散熱器的傳熱分析目前國內外都還研究得很不夠,工程應用中的設計大多是憑經驗選取,并作相應的核校計算.

電力電子設備中的功率器件在工作時其自身也會消耗一定的電能,把單位時間內功率器件所消耗的電能稱作為器件的功率損耗.器件的功率消耗將導致其結溫升高從而產生了散熱冷卻的要求;而散熱器在單位時間內所散發出的熱能量叫耗散功率.在設備正常穩定工作時,器件的功率損耗和散熱器的耗散功率將達到平衡,器件的溫度也不會繼續升高,即系統達到了熱平衡狀態.

在系統的熱設計中就正是根據能達到熱平衡狀態時的功率參數來確定散熱器應當具備的相關參數,因此在設計過程中一般先根據相關數據手冊和實際電路工作參數來計算出功率器件的功率損耗,然后以此作為依據計算散熱器相關參數.

而功率器件的功率損耗一般包括器件的通態損耗、開關損耗、斷態漏電流損耗及驅動損耗幾個部分.

功率器件開關損耗包括了開通損耗和關斷損耗,開關的開通和關斷過程伴隨著電壓和電流的劇烈變化,因此產生較大的損耗,而且開關損耗的大小在很多情況下占有了器件總的功率損耗的相當大比重,甚至是主要部分,尤其是當器件處于高頻工作情形下.

功率器件的開關損耗與負載的特性有關,一般簡化為感性負載和阻性負載兩種情況來計算開關損耗.

功率器件的驅動損耗

功率器件在開關過程中消耗在驅動控制板上的功率以及在導通狀態時維持一定的柵極電壓、電流所消耗的功率稱為開關器件的驅動損耗.一般情況下,這部分的功率損耗與器件的其他部分損耗相比可以忽略不計,但對于GTO、GTR等通態電流比較大的功率器件則需要特殊考慮.

根據變壓器二次側整流二極管的平均電流可以估算其通態損耗為

PDon=IDmax×UD

式中UD取二極管在流過峰值電流時的通態壓降.

二極管的開關損耗可以按下式估算:

PDS=(eon+eoff)fs

式中eon和eoff 為每次開通和關斷耗散的開關能量;fs為電路的開關頻率.根據經驗,按通態損耗的1.5~2倍估算.

根據二極管的損耗功率和器件的結溫上限以及環境溫度的上限,可以計算出允許的散熱熱阻的上限為

RthJ-C+ RthC-A≦(TJM-TAM)/(PDon+PDS)

式中RthJ-C為二極管的結殼熱阻;RthC-A為散熱器的熱阻;TJM為二極管允許的最高結溫;TAM為技術要求中環境溫度的上限.

二極管的結殼熱阻加散熱器的熱阻不能超過上式給出的上限,這是選取二極管及其散熱器的依據.

根據變壓器一次側開關器件的平均電流可以估算其通態損耗為

PSon=ISmax×US

式中US取開關器件在流過峰值電流時的通態壓降.對于MOSFET等單極型器件,應采用其通態電阻和流過其溝道的電流有效值計算通態損耗,對于IGBT、GTR等雙極型器件,應采用其飽和壓降乘以通態平均電流計算通態損耗.

開關器件的開關損耗可以按下式估算:

PSS=(eon+eoff)fs

式中eon和eoff 為每次開通和關斷耗散的開關能量;fs為電路的開關頻率.根據經驗,按通態損耗的1~1.5倍估算.

根據開關器件的損耗功率和器件的結溫上限以及環境溫度的上限,可以計算出允許的散熱熱阻的上限為

RthJ-C+ RthC-A≦(TJM-TAM)/(PSon+PSS)

式中RthJ-C為開關器件的結殼熱阻;RthC-A為散熱器的熱阻;TJM為開關器件允許的最高結溫;TAM為技術要求中環境溫度的上限.

開關器件的結殼熱阻加散熱器的熱阻不能超過上式給出的上限,這是選取開關器件及其散熱器的依據.詳見楊旭等著,開關電源技術相關部分內容.

如MOSFET IRFP22N50A熱特性:

如IGBT IRG4PC50F熱特性:

如輸出整流雙二極管FFA15U40DN熱特性:

如輸出整流雙二極管BYV255V熱特性:

????????

功率器件熱設計

由于半導體器件所產生的熱量在開關電源中占主導地位,其熱量主要來源于半導體器件的開通、關斷及導通損耗.從電路拓撲方式上來講,采用零開關變換拓撲方式產生諧振使電路中的電壓或電流在過零時開通或關斷可最大限度地減少開關損耗但也無法徹底消除開關管的損耗故利用散熱器是常用及主要的方法.

功率器件熱設計是要防止器件出現過熱或溫度交變引起的熱失效,可分為器件內部芯片的熱設計、封裝的熱設計和管殼的熱設計以及功率器件實際使用中的熱設計.其主要關系如圖所示.

對于一般的功率器件,在生產工藝階段,就要充分考慮器件內部、封裝和管殼的熱設計,當功率器件功耗較大時,依靠器件本身的散熱(芯片、封裝及管殼的熱設計)并不能夠滿足散熱要求.功率器件結溫可能會超出安全結溫,此時需要安裝合適的散熱器,通過散熱器有效散熱,保證器件結溫在安全結溫之內且能長期正常可靠的工作.

合理選取散熱器

功率器件使用散熱器是要控制功率器件的溫度,尤其是結溫Tj,使其低于功率器件正常工作的安全結溫,從而提高功率器件的可靠性.功率器件散熱器隨著功率器件的發展,得到了飛速發展,常規散熱器趨向標準化、系列化、通用化,而新產品則向低熱阻、多功能、體積小、重量輕、適用于自動化生產與安裝等方向發展.合理地選用、設計散熱器,能有效降低功率器件的結溫,提高功率器件的可靠性.

各種功率器件的內熱阻不同,安裝散熱器時由于接觸面和安裝力矩的不同,會導致功率器件與散熱器之間的接觸熱阻不同.選擇散熱器的主要依據是散熱器熱阻RTf.在不同的環境條件下,功率器件的散熱情況也不同.因此選擇合適散熱器還要考慮環境因素、散熱器與功率器件的匹配情況以及整個電子設備的大小、重量等因素.

功率器件熱設計和散熱器優化設計

功率器件熱設計和散熱器優化設計方案示于圖2.首先根據功率器件正常工作時的性能參數和環境參數,如環境溫度、器件功耗和結溫等,計算功率器件結溫是否工作在安全結溫之內,判斷是否需要安裝散熱器進行散熱,如功率器件需安裝散熱器進行散熱,計算相應的散熱器熱阻,初選一散熱器;重新計算功率器件結溫,判斷功率器件結溫是否在安全結溫之內,所選散熱器是否滿足要求;對于符合要求的散熱器,應根據實際工程需要進行優化設計.

12 模塊電源的熱設計

目前國內市場使用模塊電源的國外模塊主要供應商為VICOR、ASTEC、LAMBDA、ERICCSON以及POWER-ONE,國產模塊主要的供應商有中興、新雷能、迪賽、24所等.為實現高功率密度,在電路上,早期采用準諧振和多諧振技術,但這一技術器件應力高,且為調頻控制,不利于磁性器件的優化.后來這一技術發展為高頻軟開關和同步整流.由于采用零電壓和零電流開關,大大降低了器件的開關損耗,同時由于器件的發展,使模塊的開關頻率大為提高,一般PWM可達500kHz以上.大大降低了磁性器件的體積,提高了功率密度.

模塊電源工藝發展方向如下:

1)降低熱阻,改善散熱

為改善散熱和提高功率密度,中大功率模塊電源大都采用多塊印制板疊合封裝技術,控制電路采用普通印制板置于頂層,而功率電路采用導熱性能優良的板材置于底層.早期的中大功率模塊電源采用陶瓷基板改善散熱,這種技術為適應大功率的需要,發展成為直接鍵合銅技術(Direct Copper Bond,DCB),但因為陶瓷基板易碎,在基板上安裝散熱器困難,功率等級不能做得很大.后來這一技術發展為用絕緣金屬基板(Insutalted Mental Substrate,IMS)直接蝕刻線路.最為常見的基板為鋁基板,它在鋁散熱板上直接敷絕緣聚合物,再在聚合物上敷銅,經蝕刻后,功率器件直接焊接在銅上.為了避免直接在IMS上貼片造成熱失配,還可以直接采用鋁板作為襯底,控制電路和功率器件分別焊于多層(大于四層,做變壓器繞阻)FR-4印制板上,然后把焊有功率器件的一面通過導熱膠粘接在已成型的鋁板上固定封裝.不少模塊電源為了更利于導熱、防潮、抗震,進行了壓縮密封.最常用的密封材料是硅樹脂,但也有采用聚氨酯橡膠或環氧樹脂材料.后兩種方式絕緣性能好,機械強度高,導熱性能好,成為近年來模塊電源的發展趨勢之一,是提高模塊功率密度的關鍵技術.

2)二次集成和封裝技術

為提高功率密度,近年開發的模塊電源無一例外采用表面貼裝技術.由于模塊電源的發熱量嚴重,采用表面貼裝技術一定要注意貼片器件和基板之間的熱匹配,為了簡化這些問題,最近出現了MLP(Multilayer Polymer)片狀電容,它的溫度膨脹系數和銅、環氧樹脂填充劑以及FR4 PCB板都很接近,不易出現象鉭電容和磁片電容那樣因溫度變化過快而引起電容失效的問題.另外為進一步減小體積,二次集成技術發展也很快,它是直接購置裸芯片,經組裝成功能模塊后封裝,焊接于印制板上,然后鍵合.這一方式功率密度更高,寄生參數更小,因為采用相同材料的基片,不同器件的熱匹配更好,提高了模塊電源的抗冷熱沖擊能力.李澤元教授領導的CPES在工藝上正在研究IPEM(IntegratedPower Electronics Module),它是一種三維的封裝結構,主要針對功率電路,取代線鍵合技術.

3)扁平變壓器和磁集成技術

磁性元件往往是電源中體積最大、最高的器件,減小磁性元件的體積就提高了功率密度.在中大功率模塊電源中,為滿足標準高度的要求,大部分的專業生產廠家自己定做磁芯.而現有的磁性供應商只有飛利浦可以提供通用的扁平磁芯,且這種變壓器的繞組制作也存在一定難度.采用這種磁芯可以進一步減小體積,縮短引線長度,減小寄生參數.CPES一直在研究一種磁集成技術,福州大學的陳為教授3年前在CPES研究了磁集成技術,他們做的一個樣機是半橋電路,輸出整流采用倍流整流技術,而且輸出端的兩個電感跟主變壓器集成在一個鐵芯里,最后達到的功率密度為300W/in3.倍流整流技術適用于輸出電流大,對di/dt要求高的場合,比如在實現VRM的電路中就常常用這種整流電路.

12.1 散熱考慮

所有的功率轉換產品在運轉時,由于內部功率消耗都將產生一些熱量.在每一應用中都有必要限制這種“自身發熱”,使模塊外殼溫度不超過指定的最大值.在下面介紹了DC-DC轉換器外殼升溫的大概過程.

1)可用的功率密度

絕大多數DC-DC轉換器生產商都以產品的功率密度作為水準,來衡量產品的有效性.功率密度通常由瓦/立方英寸(W/in3)來表示.了解功率密度定義的條件是非常重要的.

電子發燒友App

電子發燒友App

評論