可編程邏輯控制器 (PLC) 是一種工業計算機,可執行以下任務:

監測和控制工業自動化應用

執行與測試和測量工作有關的任務

執行本文所述范圍以外的流程類功能(含與暖通空調系統有關的功能)。

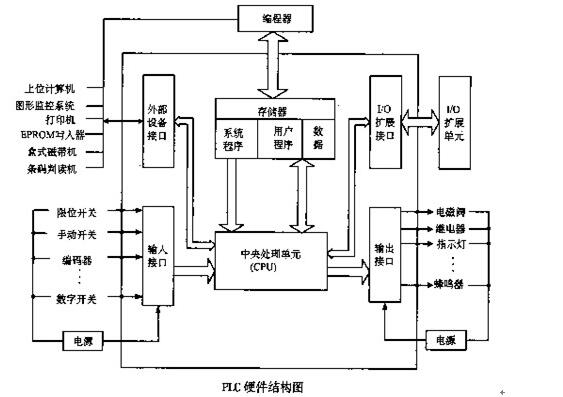

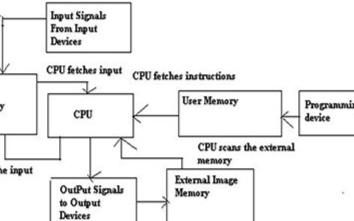

PLC 從傳感器和輸入設備接收數據并進行處理,然后基于邏輯的作出決定,向機械或電氣系統發出控制指令。PLC 是嵌入式系統,將計算機的處理器、存儲器與輸入輸出 (IO) 設備組合在一起——很像與之競爭的、基于硬線連接的繼電器邏輯以及基于 PC 的邏輯。

就外形而言,今天的 PLC 款式多樣,從具有集成芯片 (IC) 外形的非常簡單的計算機,到安裝在多個機箱中的大型機架式控制器子組件的集合。更簡單的、基于微控制器的 PLC 或那些采用片上系統 (SoC) 的 PLC 能夠達到非常高的可靠性,在非常小的輸入功率下運行。相比之下,最復雜的 PLC 已經模糊了 PLC 和用于實時工業控制的通用計算機之間的構成界限。.. 盡管前者仍然強調可靠性和實時性。

PLC 最初是為了直接取代基于繼電器和鼓式定序器的硬接線控制邏輯。這些早期的 PLC 只需通過將輸入轉化為輸出來執行基本操作。任何需要比例積分微分 (PID) 控制的機器任務都由外加的模擬電子設備執行。現在,PID 控制以及甚至更復雜的運行已都是 PLC 指令集的標配。

事實上,隨著時間的推移,對 PLC 的預期功能也在不斷增加,因此,今天的許多 PLC 已經相當復雜,能夠執行復雜的自適應程序。得益于摩爾定律,半導體芯片的功率在不斷提高,而尺寸卻在不斷縮小,這使得更小的控制器能夠達到前所未有的智能化。隨著對運動控制、視覺系統和通信協議的全面支持,這種趨勢仍將持續。在 PLC 尺寸方面,一些可編程自動化控制器 (PAC) 將 PLC 與 PC 整合在一起,取代 PLC 和專有控制系統(以專有編程語言運行),以適應某些應用。今天,有更多的 PLC 也被集成到人機接口(HMI) 中。

PLC 參與運行的工業數字環境

今天的工業自動化依賴于機器反饋、運行數據以及數字設備之間復雜的互連來實現。

控制數字設備。

運行高級功能——例如那些與 IIoT 連接和機器重新配置有關的功能。

讓人們能夠對各種機器和運行條件作出決策。

提高整體生產力和工件質量。

此類自動化裝置包括不同的信息系統來存儲、處理和服務這些數據。

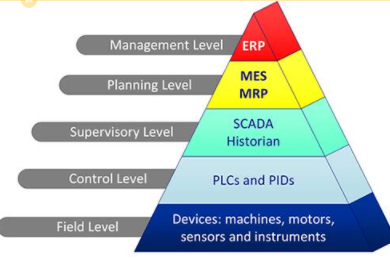

材料需求計劃或制造資源計劃 (MRP) 系統提供生產計劃、進度、財務和庫存控制信息。相比之下,歷史數據系統保存了來自傳感器和儀表的時間序列數據,可用于繪制圖形,幫助操作員和管理系統了解、處理自動化趨勢。統計過程控制 (SPC))是一個歷史數據庫應用。

人機接口 (HMI) 是機器控制面板(或以無線方式連接移動設備的模塊),方便操作員查看數據和發出指令。與 HMI 功能密切相關的是監督控制和數據采集 (SCADA) 系統,該系統能夠實時控制和監測自動化機器與其 HMI 和歷史數據庫之間的互動。SCADA 是一種 HMI,可以控制多臺機器。..并顯示與多個設備有關的數據。

制造執行系統 (MES) 包括運行進度和數據收集等功能。在某些方面,該系統可以被看作是介于 MRP 和 SCADA 之間并與二者重疊。

企業資源規劃 (ERP) 系統整合了與制造業相關的 MRP、MES、產品生命周期管理 (PLM) 和 CRM 信息系統。ERP 系統可以是處理所有這些功能的單體軟件套件。.. 或者是一個核心 ERP 系統,連接來自多個供應商的專門應用。通常情況下,只有高層管理人員與 ERP 進行互動——在具體的大企業中,大多數人員與其中的某一個組件系統互動。

PLC 的運行級別通常低于這些信息系統。PLC 向機器、電機和傳感器發送和接收信息。也可以與上面的信息層互動,向歷史數據庫庫或 SCADA 發送數據,或從 SCADA 或 HMI 接收控制輸入信息。更復雜的 PLC 還可以執行 SCADA 和歷史數據庫功能。.. 甚至在越來越多的情況下執行 HMI 功能。

圖 :PLC 的運行級別通常低于自動化信息系統。(圖片來源:Jody Muelaner)

請注意,PLC 不只是參與自動化:也被用于控制測試平臺(產品開發)和實驗室測量任務。

如上所述,自動化通常強調診斷并要求 PLC 進行決定性的實時操作以獲得真正的效果。

相比之下,在測量任務中采用的 PLC 更強調快速和精確地執行測量采集和其他形式的數據采集。

對于機器自動化任務來說,PLC 依靠實時處理,其中輸入和響應輸出之間的延遲以毫秒為單位。除了最簡單的 PLC 功能外,其他都需要實時操作系統 (RTOS)。雖然許多 PLC 仍然使用專有操作系統,但人們對開放標準的操作系統越來越感興趣。例如,VxWorks 是一個專有實時操作系統,已被廣泛授權用于工業控制。包括 Kuka 和 ABB 在內的多家領先的機器人制造商在使用該操作系統。或者,在 MIT 開源許可下免費發布的開源變體版本 FreeRTOS。FreeRTOS 包括各種物聯網 (IoT) 庫,適用于廣泛的自動化應用。有關這方面的詳細內容,參見 Digi-Key 《使用 Amazon FreeRTOS 快速、安全地將設計與云端連接》一文。

對于測試和測量任務,PLC 依靠實時處理的方式來完成,其中現場設備測量和其數據收集之間的延遲以毫秒為單位。那個讓工程師們別無選擇,只能采用接口轉換器和傳輸通道系統的時代已經一步不復返了。現在,外圍智能設備和 I/O 組件已經通過數字和模擬輸入提升并簡化了信號收集功能。

今天的工程師們也有了更多的選擇。這些選擇基于標準化接口、可互操作的具有跨制造商兼容性的組件。

只需考慮具有集成 PLC 功能的 I/O 組件。這些產品兼容那些運行 Windows 或 Linux 操作系統并具有以太網連接功能的可配置人機接口——但無法方便地重新校準產生低壓模擬信號的現場設備,或者沒有為這類設備提供模擬 I/O。這種 I/O 組件也可配合使用經過特定設置的 PLC,具體設置為從遠程 I/O 設備收集數據。.. 通過其板載 I/O 直接從傳感器收集數據。

T7 多功能數據采集設備 (DAQ) 包括以太網、USB、wifi 和 Modbus 連接功能,可與各種現場設備以及工業人機接口、PLC 配合使用。特別是 Modbus/TCP 連接,通過各種第三方軟件和硬件選項提供了可控性,實現了開放性和靈活性——這反過來讓工業系統架構師、研發工程師在數據收集、自動化應用方面進行選擇時無需考慮供應商。

當然,PLC 并不是機器自動化或測試和測量的唯一選擇。由于所有的工業控制都變得越來越復雜,一些供應商已經將某些硬件區分為可編程自動化控制器 (PAC),以表示具有功能更強。.. 且在許多情況下,一個硬件中會有多個處理器。實際上,PLC 的復雜性也越來越高——所以對于一些執行 PLC 功能的硬件何時構成 PAC 并沒有硬性規定。大多數 PAC 集成了 PLC 和 PC 功能,作為復雜的自動化系統使用,其特點是具有多個基于 PC 的應用以及 HMI 和歷史數據庫。一個明顯的區別是,PAC 對開發者來說更易采用,因為其擁有比傳統控制技術更開放的架構。

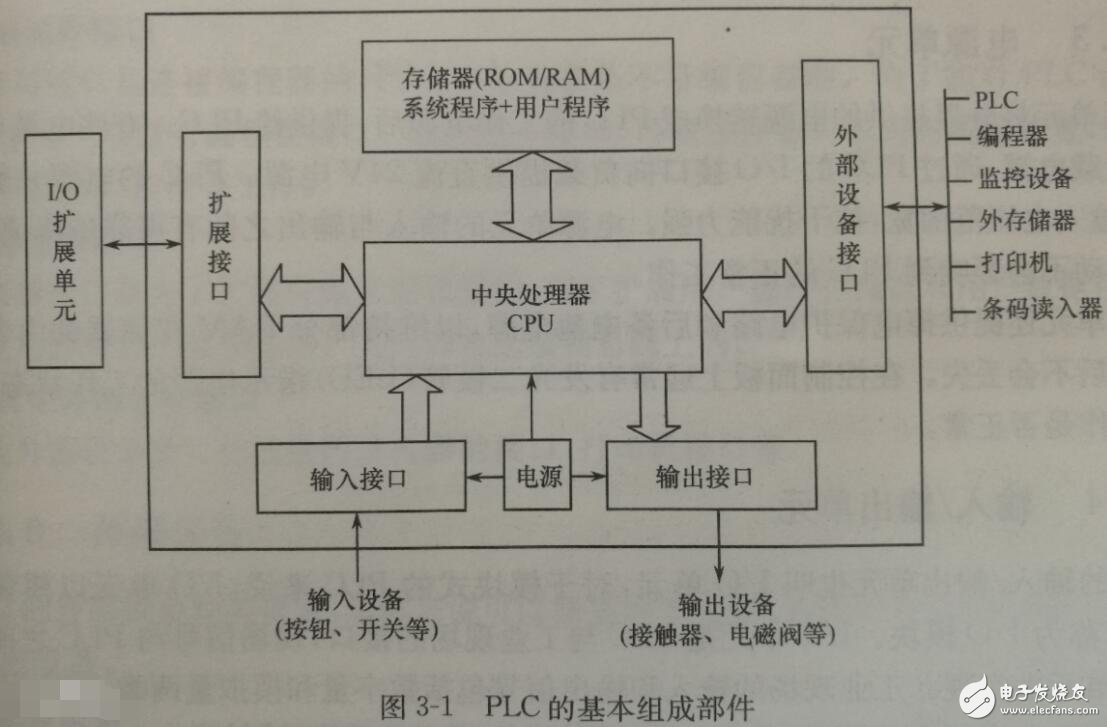

然而,今天的另一個選擇是模塊化 PLC。這種 PLC 由執行不同功能的模塊組成。所有的 PLC 必須包括 CPU 模塊,其中包括運行操作系統及程序的處理器、存儲器。此外,還可能包括獨立的電源模塊、額外的輸入/輸出 (I/O) 模塊。一個 PLC 可能包括數字和模擬 I/O 模塊。另一個模塊可能需要用于網絡通信。

PLC 可以是集成的——所有模塊都集中在一個機箱內,也可以是模塊化的。集成 PLC 的結構更緊湊,但模塊化 PLC 則功能更多,通常允許多個模塊通過直接插入彼此或使用公共機架作為總線輕松連接在一起。各個模塊根據其在總線上的位置被尋址。盡管機架的物理支持方面可能符合 DIN 等標準,但數據總線通常是 PLC 制造商的專利。

PLC 在物聯網中的作用

隨著人們對工業 4.0(也稱為 IIoT)的興趣越來越大,工業用戶愈加希望能夠選擇使用互聯網協議將其工業控制器連到接公司的網絡。這意味著使用傳輸控制協議 (TCP) 和互聯網協議 (IP) 或簡單的 TCP/IP 進行通信。然而,IIoT 趨勢不僅僅與互聯網協議的使用有關。.. 而且也與機器學習和大數據有關。隨著 PLC 功能越來越強大(更先進的控制使 PLC 功能成為一種特色),具有如視覺系統等更多的主機功能。互聯網連接功能還允許工程師(通過系統 PLC)利用基于云的算法來處理極其龐大的數據集(也稱為大數據),實現機器學習。

實際應用中,控制自動化技術的以太網 (EtherCAT) 在此類 IIoT PLC 功能方面表現出色。這是一種基于以太網的通信協議,適用于周期時間小于 0.1 毫秒的實時控制應用——是最快的工業以太網技術,能夠以納秒級精度進行同步。另一個重要的優勢是 EtherCAT 網絡拓撲結構靈活,不需要網絡集線器和交換機。設備可以簡單地以環狀、線狀、星狀或樹狀配置的形式連在一起。PROFINET 是一個具有類似功能的競爭性標準。

結語

當前的數據收集和工業控制日益復雜的趨勢將持續下去。這意味著用于工業自動化以及測試、測量的 PLC 將越來越像 PAC.。. 并與 SCADA 和歷史數據庫整合在一起。如 EtherCAT 等互聯網協議和開放標準也被穩步采納,用于 PLC 通信。這種連接將反過來刺激市場更多地使用工業 4.0 技術,如大數據分析和機器學習,部分原因是能夠將所需的處理能力和內存分配到:

基于云的計算

能夠進行數據處理的邊緣設備

除了這些趨勢之外,仍然需要更多可靠性最高、能效最優的傳統 PLC 來執行相對簡單的測試、測量以及控制功能。

電子發燒友App

電子發燒友App

評論