由鋰離子供電的高功率密度、高能效、三相無刷直流 (BLDC) 電機可用于開發無線電動工具、真空吸塵器和電動自行車。然而,為了給更緊湊的機電產品節省出空間,設計人員面臨進一步縮小電機控制電子器件的壓力。

這項任務并不簡單。除了將驅動元件壓縮到狹小空間這個顯著的難題外,還有因所有器件靠的更近而造成的熱管理問題,當然還有電磁干擾(EMI)問題。

電機控制電路設計人員可以采用新一代高度集成的柵極驅動器來實現更纖薄的設計。它是電機控制系統最關鍵的元件。

本文將先探討 BLDC 電機的運行,然后再介紹合適的柵極驅動器以及如何使用它們來克服緊湊電機控制系統所面臨的設計挑戰。

打造更好的電機

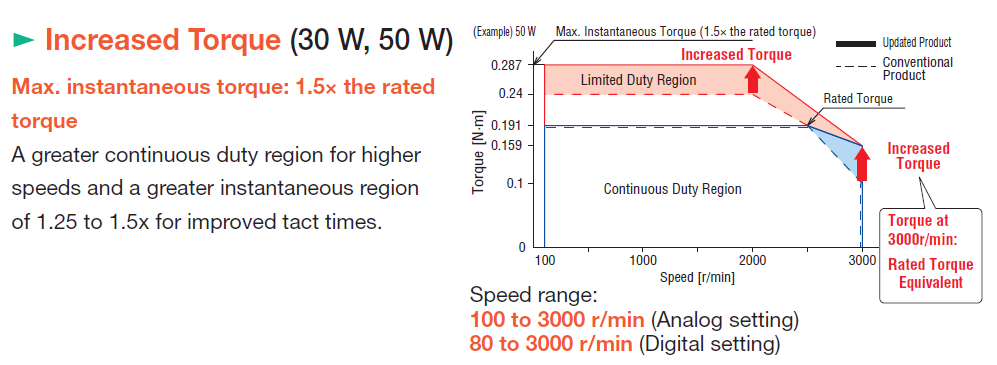

由于在商業上面臨著能效和節省空間的雙重壓力,電機設計得到了迅猛的發展。數控 BLDC 電機代表了這一發展的一個分支。這種電機的普及要歸功于電子換向技術的應用。在該技術的幫助下,BLDC 電機的效率要遠高于傳統(有刷換向)直流電機。如果兩種電機以相同速度和負載運行,BLDC 電機的效率會比傳統電機高 20% - 30%。

這種改進使得 BLDC 電機能夠在給定功率輸出條件下變得更小、更輕、更安靜。此外,BLDC 電機還擁有其他多種優勢,包括更好的速度比扭矩特性、更快的動態響應、無噪聲運行以及更高的速度范圍。與此同時,工程師們也在推動設計向著更高電壓和更高頻率發展,因為這可讓緊湊型電機完成與大型傳統電機同樣的功能。

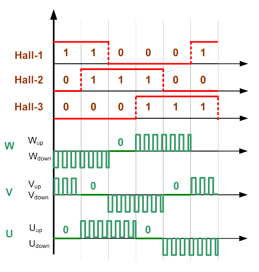

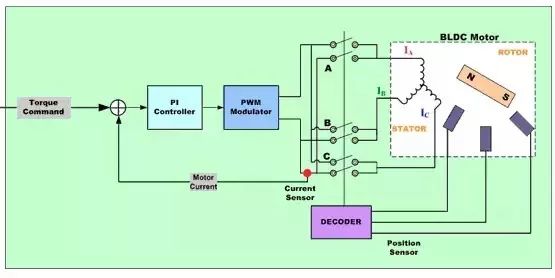

BLDC 電機成功的關鍵在于其電子開關模式電源以及電機控制電路,這種電路可以產生一個三相輸入,進而產生能夠拉動電機轉子轉動的旋轉磁場。由于磁場和轉子以相同頻率旋轉,因此這種電機被歸類為“同步”電機。霍爾效應傳感器可傳達定子和轉子的相對位置,確保了控制器能夠在適當時刻切換磁場。此外,它還采用了“無傳感器”技術,通過監控反電動勢 (EMF) 來確定定子和轉子的位置。

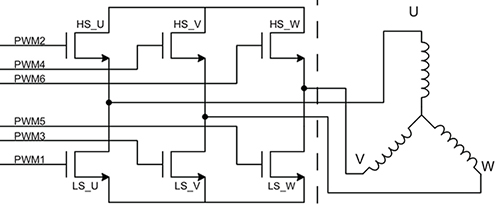

在三相 BLDC 電機中,依序施加電流的最常見配置是以橋式結構排列三對功率 MOSFET。每對功率 MOSFET 均充當逆變器,用于將來自電源的 DC 電壓轉換為驅動電機繞組所需的 AC 電壓(圖 1)。在高壓應用中,通常使用絕緣柵雙極晶體管 (IGBT) 代替 MOSFET。

數控三相 BLDC 電機通常使用三對 MOSFET 進行控制,一對 MOSFET 為一個電機繞組提供 AC 電壓。

晶體管對包括低壓側器件(源極接地)和高壓側器件(源極在接地和高壓電源軌之間浮動)。

在典型布局中,使用脈寬調制 (PWM) 控制 MOSFET 柵極,可以有效地將輸入 DC 電壓轉換為調制驅動電壓。其中應使用至少比預期最大電機轉速高一個數量級的 PWM 頻率。一對 MOSFET 可以控制一個電機相位的磁場。有關驅動 BLDC 的更多信息,請參閱資料庫文章《如何對無刷直流電機進行供電和控制》。

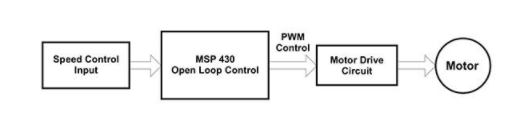

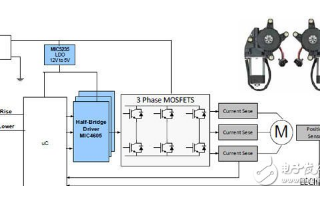

電機控制系統

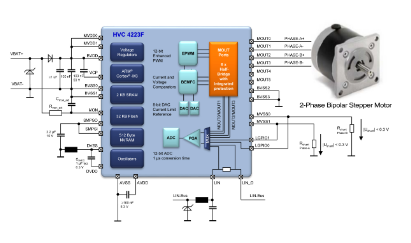

一個完整的電機控制系統包括電源、主機微控制器、柵極驅動器以及采用半橋拓撲結構的 MOSFET(圖 )。微控制器用于設置 PWM 占空比并負責開環控制。在低壓設計中,柵極驅動器和 MOSFET 橋有時會集成在一個單元中。然而,對于高功率單元,為方便熱管理,柵極驅動器和 MOSFET 橋會分開布置,這樣可以針對柵極驅動器和橋采用不同的工藝技術并最大限度地降低 EMI。

圖 :基于 TI MSP 430 微控制器的 BLDC 電機控制示意圖。(圖片來源:Texas Instruments)

MOSFET 橋可由分立器件或集成芯片組成。將低壓側和高壓側 MOSFET 集成到同一封裝的關鍵優勢是,即使兩個 MOSFET 存在不同的功率耗散,集成后也可以使上下 MOSFET 之間實現自然熱平衡。無論是集成式還是分立式,每對晶體管都需要獨立的柵極驅動器來控制開關時序和驅動電流。

此外,可以使用分立元件來設計柵極驅動器電路。這種方法的優勢在于,工程師可以根據 MOSFET 特征精確調整柵極驅動器并對性能進行優化。不過,這種方法也存在缺點,它需要高水平的電機設計經驗以及容納分立解決方案所需的空間。

模塊化電機控制解決方案提供了另一種選擇,市場上有各種各樣的集成式柵極驅動器。較好的模塊化柵極驅動解決方案包括:

高度集成解決方案,可最大限度地減少器件所需的空間

高驅動電流解決方案,可降低開關損耗并提高效率

高柵極驅動電壓解決方案,可確保以最小內阻(“RDS(ON)”)導通 MOSFET

高水平過流、過壓和過熱保護解決方案,可確保系統能夠在最壞情況下可靠運行

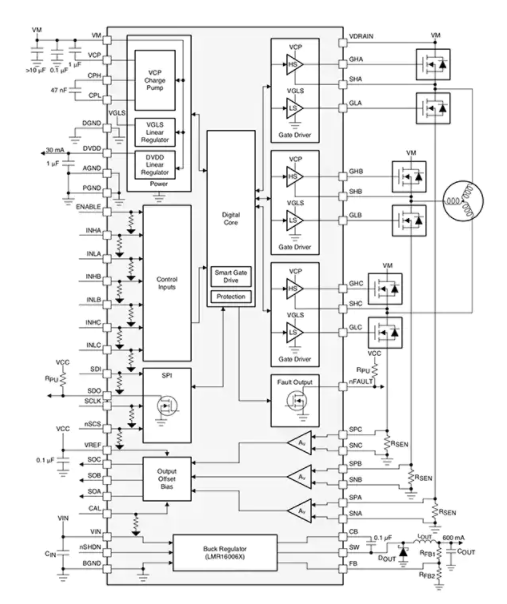

像 Texas Instruments 的 DRV8323x 三相柵極驅動器系列之類的器件不僅能滿足高能效 BLDC 電機的要求,還能減少系統的元件數量,同時降低成本和復雜性。

DRV8323x 系列有三種型號。每種型號都集成了三個獨立的柵極驅動器,能夠驅動高壓側和低壓側的 MOSFET 對。柵極驅動器包含一個電荷泵,可為高壓側晶體管產生高柵極電壓(最高支持 100% 占空比),還包含一個線性穩壓器,可為低壓側晶體管供電。

TI 柵極驅動器包括感應放大器。如果需要,可以對放大器進行配置,以放大通過整個低壓側 MOSFET 的電壓。這些器件可拉出最高 1 A 和灌入 2 A 的峰值柵極驅動電流,其采用單電源供電并具有 6 V 至 60 V 的超寬輸入電源范圍。

例如,DRV8323R 版驅動器集成了三個雙向電流檢測放大器,利用低壓側分流電阻器通過每個 MOSFET 橋來監控電流水平。電流檢測放大器的增益設置可通過 SPI 或硬件接口進行調整。微控制器連接至 DRV8323R 的 EN_GATE,因此可以啟用或禁用柵極驅動輸出。

此外,DRV8323R 驅動器還集成了一個 600 mA 的降壓穩壓器,可為外部控制器供電。該穩壓器既可以使用柵極驅動器電源,也可以使用單獨電源(圖 )。

圖 :高集成度柵極驅動器(如 TI 的 DRV8323R)可以減少系統元件數量,降低成本和復雜性,同時節省空間。(圖片來源:Texas Instruments)

這些柵極驅動器具有多項保護功能,如電源欠壓鎖定、充電泵欠壓鎖定、過流監控、柵極驅動器短路檢測以及過熱關斷等。

每個 DRV832x 都封裝在一個尺寸僅為 5 x 5 - 7 x 7 mm(取決于選件)的芯片中。這些產品可以節省 24 個以上分立元件所需的空間。

采用集成式柵極驅動器進行設計

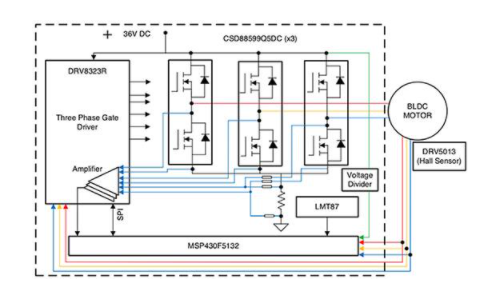

為使設計人員快速開始設計,TI 提供了參考設計 TIDA-01485。TIDA-01485 是一個效率達 99%、功率級為 1 千瓦 (kW) 的參考設計,適用于各種應用的三相 36 伏 BLDC 電機,例如以 10 芯鋰離子電池供電的電動工具等。

該參考設計通過構建此功率級最小的電機控制電路之一,展示了如何使用高度集成的柵極驅動器(如 DRV8323R)在電機控制設計中節省空間。該參考設計實現了基于傳感器的控制。(請參閱資料庫文章《正弦控制三相無刷直流電機的原因和方法》。)

該參考設計的主要元件包括 MSP430F5132 微控制器、DRV8323R 柵極驅動器和三個 CSD88599 60 V 半橋 MOSFET 電源模塊(圖 )。

圖 :TIDA-01485 是一個效率達 99%、功率級為 1 kW 的參考設計,適用于可由 10 芯鋰離子電池供電的三相 36 V BLDC 電機。(圖片來源:Texas Instruments)

雖然柵極驅動器是一個高度集成的模塊化解決方案,能夠消除分立設計所帶來的諸多復雜性,但仍需要做一些設計來打造能夠充分發揮其作用的系統。該參考設計為設計人員展示了一個全面的解決方案,可幫助其設計原型。

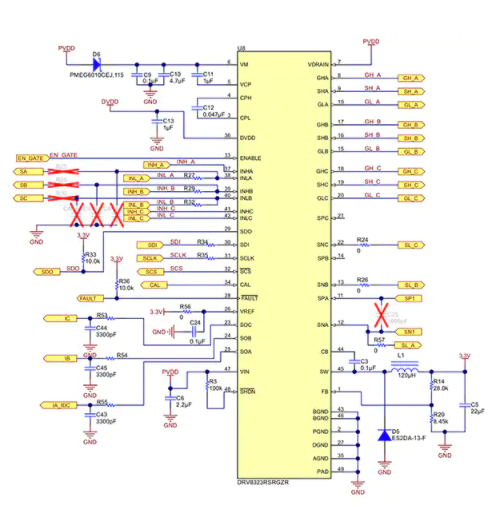

例如,柵極驅動器需要幾個去耦電容器才能正常運行。在參考設計中,1 微法 (μF) 電容器 (C13) 實現了低壓側 MOSFET 驅動電壓 (DVDD) 的去耦,而該電壓來自 DRV8323R 的內部線性穩壓器(圖 )。該電容器必須放置在盡可能靠近柵極驅動器的位置,才能最大限度地減小回路阻抗。此外,需要第二個 4.7 μF 電容器 (C10) 對 36 V 電池的直流電源輸入 (PVDD) 去耦。

圖 :DRV8323R 柵極驅動器應用電路。應盡量減少跡線長度,以限制 EMI。(圖片來源:Texas Instruments)

二極管 D6 有助于隔離柵極驅動器電源,以防在出現短路情況時電池電壓驟降。此二極管非常重要,因為它的存在可確保 PVDD 去耦電容器 (C10) 在短時電壓驟降情況下保持輸入電壓。

保持電壓可防止柵極驅動器進入不需要的欠壓鎖定狀態。C11 和 C12 是使電荷能夠正常運行的關鍵器件,也應盡可能地將這兩個器件放置在靠近柵極驅動器的位置。

一般來說,好的設計思路是盡量減少高壓側和低壓側柵極驅動器的回路長度,其主要目的是減少 EMI。高壓側回路是從 DRV8323 GH_X 到功率 MOSFET,并通過 SH_X 返回。低壓側回路是從 DRV8323 GL_X 到功率 MOSFET,并通過 GND 返回。

開關時序的重要性

如何選擇 MOSFET 是關系到 BLDC 電機性能和效率的關鍵。由于沒有兩個 MOSFET 系列完全相同,因此每次選擇 MOSFET 時都取決于所需的開關時間。即使是稍微弄錯時序,也會導致效率低下、EMI 升高以及電機可能出現故障等問題。

例如,不正確的時序會引起擊穿,這種情況會造成低壓側和高壓側 MOSFET 同時導通,進而導致災難性短路。其他定時問題包括寄生電容觸發瞬變,進而可能損壞 MOSFET。此外,外部短路、焊料橋或 MOSFET 在特定狀態下掛起也會引起問題。

TI 將其 DRV8323 稱為“智能”柵極驅動器,原因是這款驅動器可以為設計人員提供時序及反饋控制,來幫助化解這些問題。例如,該驅動器包括一個內部狀態機,可以防止柵極驅動器出現短路、控制 MOSFET 橋的空載時間 (IDEAD) 并防止外部功率 MOSFET 出現寄生導通。

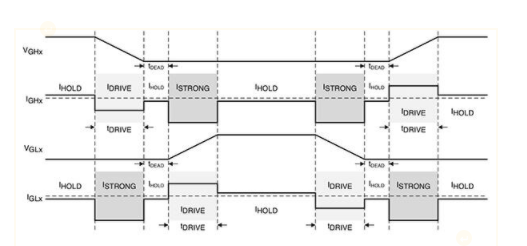

此外,DRV8323 柵極驅動器還含有一個用于高壓側和低壓側驅動器的可調節推挽拓撲,可實現外部 MOSFET 橋的強力上拉和下拉,從而避免雜散電容問題。可調柵極驅動器支持改變即時柵極驅動電流 (IDRIVE) 和持續時間 (tDRIVE)(無需限流柵極驅動電阻),可對系統進行微調(圖 )。

圖 :在某個三相 BLDC 電機的 MOSFET 橋中,高壓側 (VGHx) 和低壓側晶體管 (VGLx) 的電壓和電流輸入。IDRIVE 和 tDRIVE 對于電機是否正常運行及效率非常重要;IHOLD 用于將柵極維持在所需狀態;ISTRONG 用于防止低壓側晶體管的柵極至源極電容出現導通。(圖片來源:Texas Instruments)

IDRIVE 和 tDRIVE 最初應根據外部 MOSFET 的特性進行選擇,如柵極到漏極電荷、所需的上升和下降時間等。例如,如果 IDRIVE 太低,MOSFET 的上升和下降時間就會更長,從而導致開關損耗過高。此外,上升和下降時間還(在某種程度上)決定了每個 MOSFET 的續流二極管恢復峰值所需的能量和持續時間,這兩個因素可能會進一步降低效率。

當更改柵極驅動器狀態時,IDRIVE 會應用于 tDRIVE 周期,該周期必須足夠長,才能確保柵極電容完全充電或放電。根據經驗,選擇 tDRIVE 時應確保其大約是 MOSFET 開關上升和下降時間的兩倍。請注意,tDRIVE 不會增加 PWM 時間。如果在活動期間收到 PWM 命令,還會終止該周期。

在 tDRIVE 周期之后,一個固定保持電流 (IHOLD) 會用于將柵極維持在所需狀態(上拉或下拉)。在高壓側導通期間,低壓側 MOSFET 柵極會受到強力下拉,以防晶體管的柵極至源極電容發生導通。

固定 tDRIVE 持續時間可確保在故障情況下(如 MOSFET 柵極短路),峰值電流時間受到限制。這可限制能量傳遞并防止柵極驅動引腳和晶體管受損。

結論

模塊化電機驅動器無需使用眾多分立元件,因而節省了空間,并增強了新一代緊湊型數控高功率密度 BLDC 電機的優勢。這些“智能”柵極驅動器還含有一項技術,不僅能簡化設置功率 MOSFET 開關時序的復雜開發過程,還能減輕寄生電容的影響并降低 EMI。

盡管如此,還是需要精心選擇外圍電路,如功率 MOSFET 和去耦電容器。不過如上所示,主流的電機驅動器供應商均會提供參考設計,供開發人員設計自己的原型。

電子發燒友App

電子發燒友App

評論