高速電機具有體積小、功率密度大、可與高速負載直接相連、省去傳統的機械增速裝置、減小系統噪音和提高系統傳動效率等特點,在高速磨床、空氣循環制冷系統、儲能飛輪、燃料電池、天然氣輸送高速離心壓縮機以及作為飛機或艦載供電設備的分布式發電系統等領域具有廣闊的應用前景,目前已成為國際電工領域的研究熱點之一。

高速電機的主要特點是轉子速度高、定子繞組電流和鐵心中磁通頻率高、功率密度和損耗密度大。這些特點決定了高速電機具有不同于常速電機特有的關鍵技術與設計方法。

高速電機的轉子速度通常高于10 000 r/min,在高速旋轉時,常規疊片轉子難以承受巨大的離心力,需要采用特殊的高強度疊片或實心轉子結構;對于永磁電機來說,轉子強度問題更為突出,因為燒結而成的永磁材料不能承受轉子高速旋轉產生的拉應力,必須對永磁體采取保護措施;轉子與氣隙高速摩擦,在轉子表面造成的摩擦損耗遠大于常速電機,給轉子散熱帶來很大困難;為了保證轉子有足夠的強度,高速電機轉子多為細長型,因此與常速電機相比,高速電機轉子系統接近臨界轉速的可能性大大增加,為了避免發生彎曲共振,必須準確預測轉子系統的臨界轉速;普通電機軸承無法在高速下可靠運行,必須采用高速軸承系統。

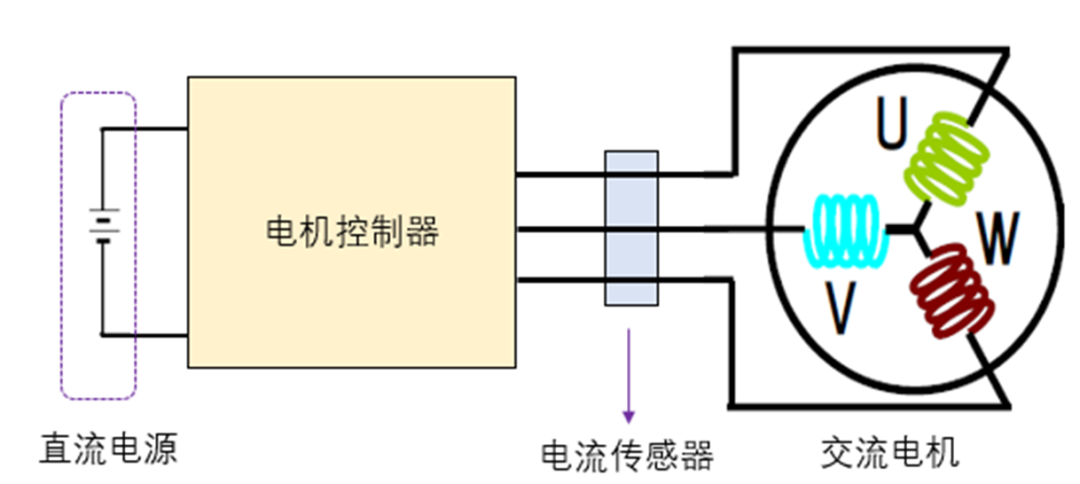

高速電機繞組電流和鐵心中磁通交變頻率很高,會在電機繞組、定子鐵心以及轉子中產生較大的高頻附加損耗。定子電流頻率較低時,通常可以忽略趨膚效應和鄰近效應對繞組損耗的影響,但在高頻情況下,定子繞組會產生明顯的趨膚效應和鄰近效應,增大繞組附加損耗;高速電機定子鐵心中磁通頻率高,趨膚效應的影響不能忽略,常規的計算方法會帶來較大誤差,為了準確計算高速電機的定子鐵心損耗,需要探索高頻工況下的鐵耗計算模型;定子開槽與繞組非正弦分布引起的空間諧波以及PWM供電產生的電流時間諧波均會在轉子中產生較大的渦流損耗,由于轉子體積小、散熱條件差,會給轉子散熱帶來極大困難,因此轉子渦流損耗的準確計算以及探索有效降低轉子渦流損耗的措施,對高速電機可靠運行具有重要意義;同時,高頻電壓或電流也給大功率高速電機的控制器設計帶來了挑戰。

高速電機的體積遠小于同等功率的常速電機,不僅功率密度和損耗密度大,而且散熱困難,如果不采用特殊散熱措施,會使電機溫升過高,從而縮短繞組壽命,特別對于永磁電機,在轉子溫升過高的情況下,永磁體易發生不可逆退磁。設計良好的冷卻系統,能有效降低定轉子溫升,是大功率高速電機長期穩定運行的關鍵。

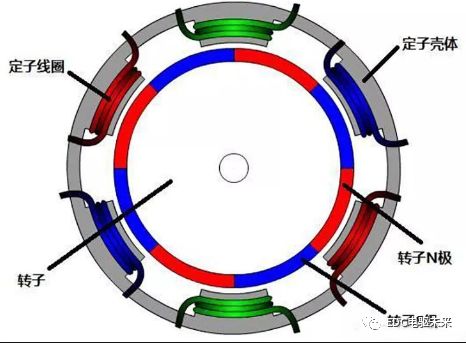

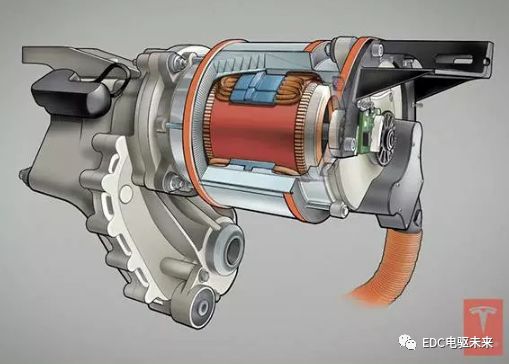

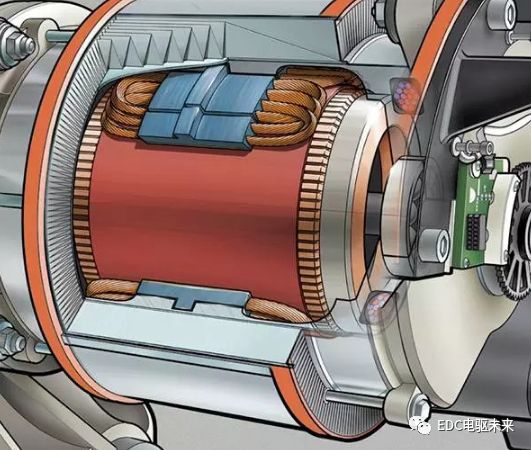

綜上所述,高速電機在轉子強度、轉子系統動力學、電磁設計、冷卻系統設計與溫升計算、高速軸承以及控制器的研制等方面存在許多常規電機所不具有的特殊關鍵問題,因此高速電機的設計是一個集電磁場-轉子強度-轉子動力學-流體場與溫度場等多物理場多次迭代的綜合設計過程。目前應用于高速領域的電機類型主要有感應電機、永磁電機、開關磁阻電機以及爪極電機,每種電機類型又有不同的拓撲結構。

本文對國內外不同類型高速電機的發展現狀進行了分析,總結了現有不同類型高速電機的極限指標;詳細分析了高速電機結構與設計特點,包括定子設計、不同類型轉子結構設計、轉子系統動力學分析與軸承選取以及冷卻系統的設計等,最后分析了高速電機發展所面臨的主要問題,展望了高速電機的發展趨勢與前景。

1 高速電機的發展現狀

高速電機通常指轉速超過10 000 r/min或難度值(轉速和功率平方根的乘積)超過1×105的電機,現有的各類電機中,成功實現高速化的主要有感應電機、內轉子永磁電機、開關磁阻電機以及少數外轉子永磁電機和爪極電機等。為了分析各類型高速電機的特點,在文獻[17]的基礎上,本文對國內外各類型高速電機的發展現狀進行了進一步的總結和擴展,并按照難度值進行了排列。

1.1 高速感應電機

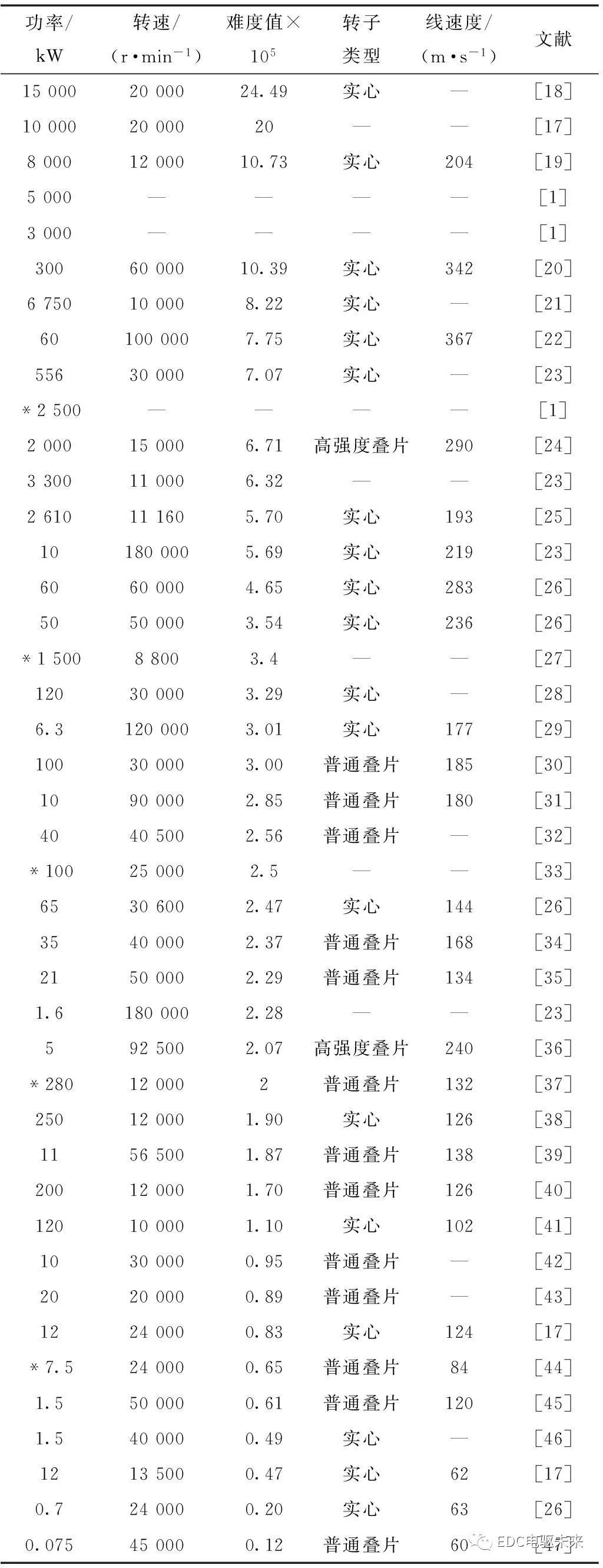

感應電機轉子結構簡單、轉動慣量低,并能在高溫和高速的條件下長時間運行,因此感應電機在高速領域應用比較廣泛。表1給出了國內外高速感應電機的發展現狀。國內外最大功率的高速感應電機為15 MW,轉速為20 000 r/min,為ABB公司2002年研制,采用實心轉子結構;高速感應電機最大速度為180 000 r/min,功率為10 kW,采用磁懸浮軸承,實心轉子結構,線速度為219 m/s,電機的效率約為85%。國內對高速感應電機的研究相對滯后,其中重慶德馬電機研制了一系列高速感應電機,海軍工程大學、沈陽工業大學、哈爾濱工業大學以及浙江大學等針對高速感應電機開展了許多研究工作,海軍工程大學對2.5 MW高速感應電機開展了研究,重慶德馬電機研制了100 kW、25 000 r/min高速感應電機,國內高速感應電機的發展水平遠低于國外。

從表1可看出,采用實心轉子結構的高速感應電機最大難度值高達24.49×105,轉子表面線速度可達367 m/s,而采用常規疊片轉子結構的高速感應電機最大難度值僅為3×105,轉子表面線速度最高為185 m/s;在難度值大于3×105或轉子表面線速度大于185 m/s的高速感應電機多采用實心轉子結構或高強度疊片轉子結構。文獻[24]介紹的一臺2 000 kW、15 000 r/min、轉子表面線速度為290 m/s的高速感應電機轉子采用了AISI4130合金鋼鑄成的高強度疊片結構,文獻[36]介紹的一臺5 kW、92 500 r/min、轉子表面線速度為240 m/s的高速感應電機轉子也采用了高強度合金鑄成的疊片轉子結構。

1.2 內轉子高速永磁電機

永磁電機具有效率和功率因數高及轉速范圍大等優點,因此其在高速應用領域倍受青睞。相對于外永磁轉子電機,內轉子永磁電機具有轉子半徑小及可靠性強的優點,成為高速電機的首選。

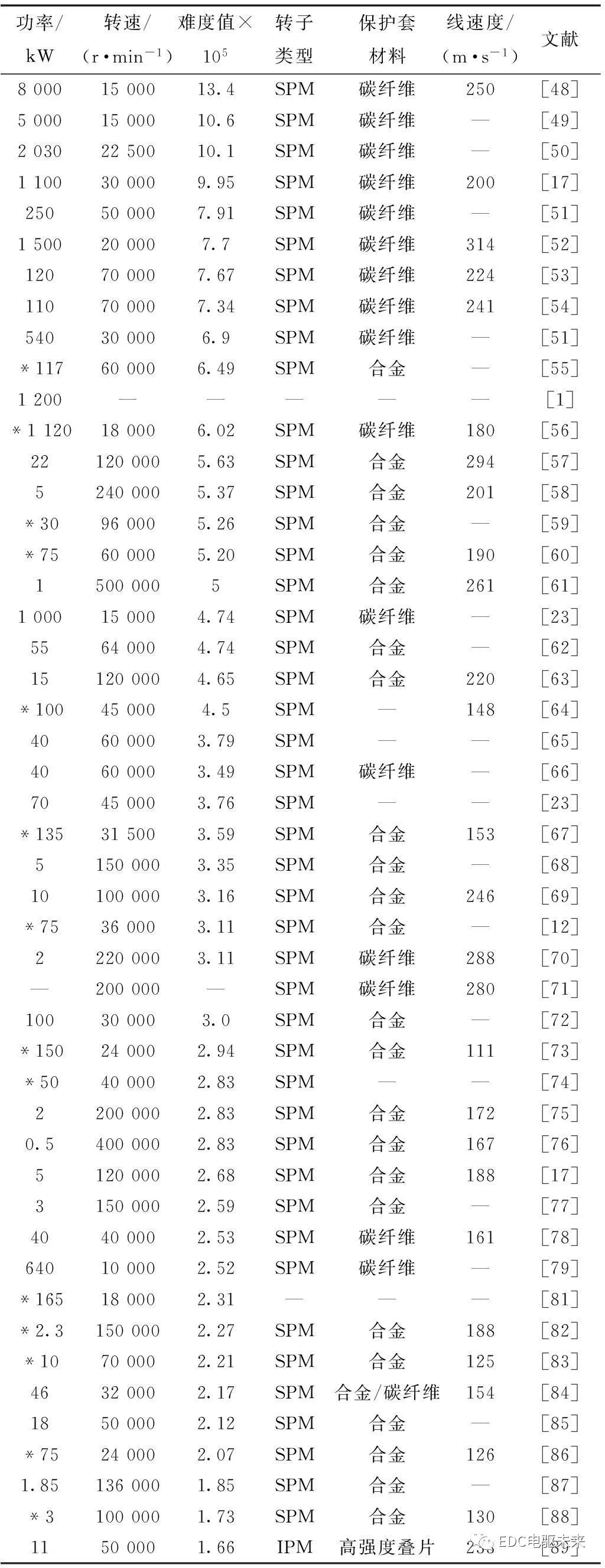

內轉子高速永磁電機的發展現狀如表2所示。可以看出,內轉子高速永磁電機的最大功率已達8 MW,轉速15 000 r/min,為面貼式永磁轉子,采用碳纖維保護套捆扎;最高轉速的永磁電機為500 000 r/min,功率為1 kW,轉子表面線速度為261 m/s,采用合金保護套。國內對高速永磁電機的研究主要集中在浙江大學、沈陽工業大學、哈爾濱理工大學、哈爾濱工業大學、西安交通大學、南京航空航天電機、東南大學、北京航空航天大學、江蘇大學、北京交通大學、廣東工業大學、南車株洲電機有限公司等,他們對高速永磁電機有面貼式(SPM)和內置式(IPM)兩種轉子結構。從表2可看出,除少數采用內置式轉子結構外,其余多采用面貼式永磁轉子結構。文獻[89]對一臺11 kW、50 000 r/min的高速永磁電機設計了內置式轉子結構,該電機轉子表面線速度為233 m/s,轉子采用高強度疊片材料。采用常規疊片材料的高速內置式永磁電機,最大難度值為1.13×105,最大轉子表面線速度為135 m/s。

表1 高速感應電機的發展

Tab.1 Development of high speed induction machine

注:*表示國內高速電機的發展狀況。

表2 內轉子高速永磁電機的發展

Tab.2 Development of high permanent magnet machine

with inner rotor

續表2

注:*表示國內高速電機的發展狀況。

表貼式永磁轉子主要有兩種保護措施,一種是采用碳纖維捆扎,一種是采用合金護套。從表2可看出,采用合金護套時,高速電機的最大難度值為6.49×105,最大功率為135 kW,最大轉子表面線速度為294 m/s。而采用碳纖維捆扎的高速電機最大功率高達8 000 kW,最大表面線速度為314 m/s。

1.3 高速開關磁阻電機

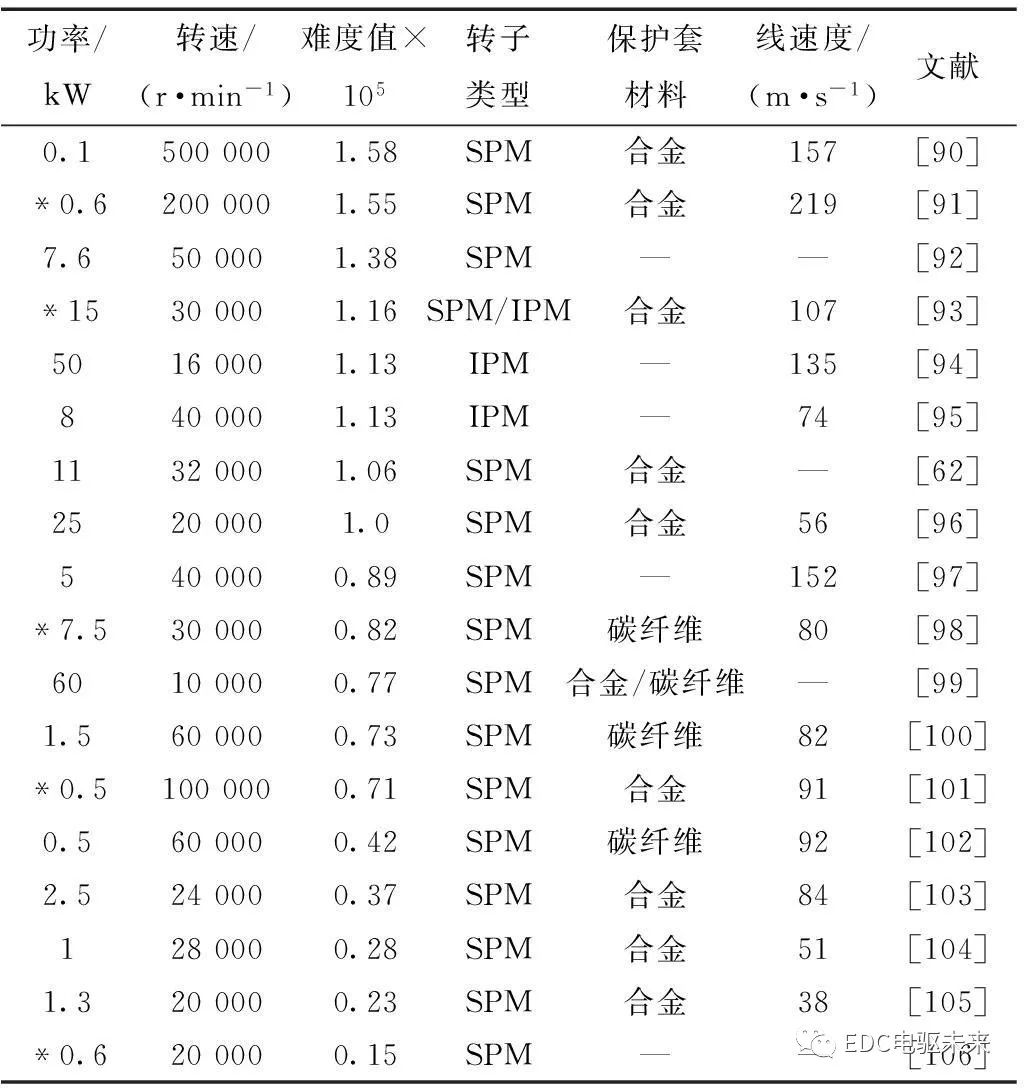

開關磁阻電機以結構簡單、堅固耐用、成本低廉以及耐高溫等優點而備受矚目,在高速領域的應用日益廣泛,國內外高速開關磁阻電機的發展現狀如表3所示。高速開關磁阻電機目前可達的最大難度值為3.51×105,最大功率為250 kW(轉速22 000 r/min),最高轉速為200 000 r/min(功率1 kW)。南京航空航天大學、北京交通大學、湖南工業大學、華中科技大學等對高速開關磁阻電機開展了相關研究工作,其中南京航空航天大學研制了1 kW、130 000 r/min的開關磁阻電機。

表3 高速開關磁阻電機的發展

Tab.3 Development of high speed switched reluctance machine

注:*表示國內高速電機的發展狀況。

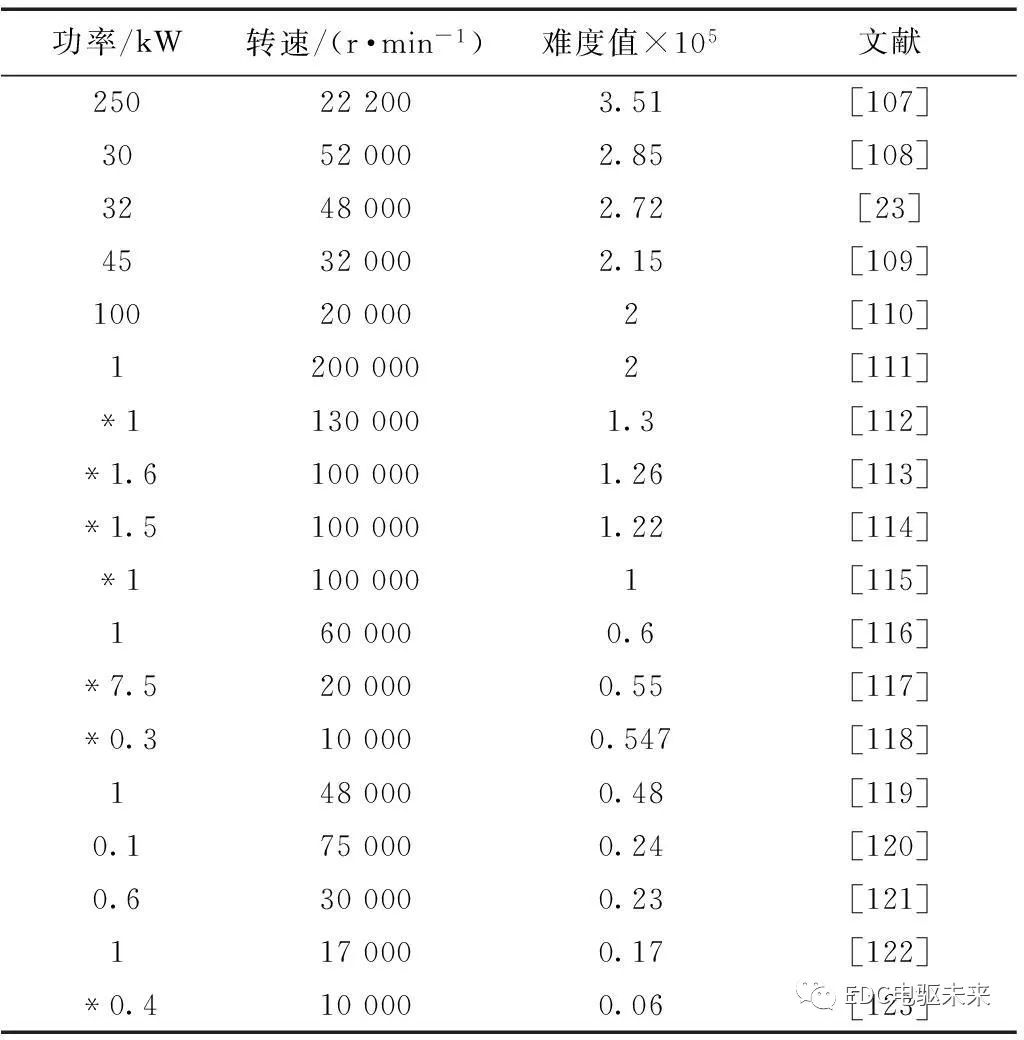

1.4 其他類型高速電機

高速電機除上述3種類型的電機外,還有少數外轉子永磁電機與爪極電機。本文對國內外其他類型的高速電機進行的不完全統計如表4所示。外轉子高速永磁電機最高難度值為3.17×105(28 kW、60 000 r/min),最大功率為100 kW,最高轉速為60 000 r/min。哈爾濱工業大學、山東大學、浙江大學針對外轉子高速永磁電機開展了相關的研究工作,沈陽工業大學對雙定子單轉子軸向磁通電機和外轉子爪極高速電機進行了一定研究。

表4 其他類型高速電機的發展

Tab.4 Development of other types high speed machines

注:*表示國內高速電機的發展狀況。

1.5 不同類型高速電機的比較分析

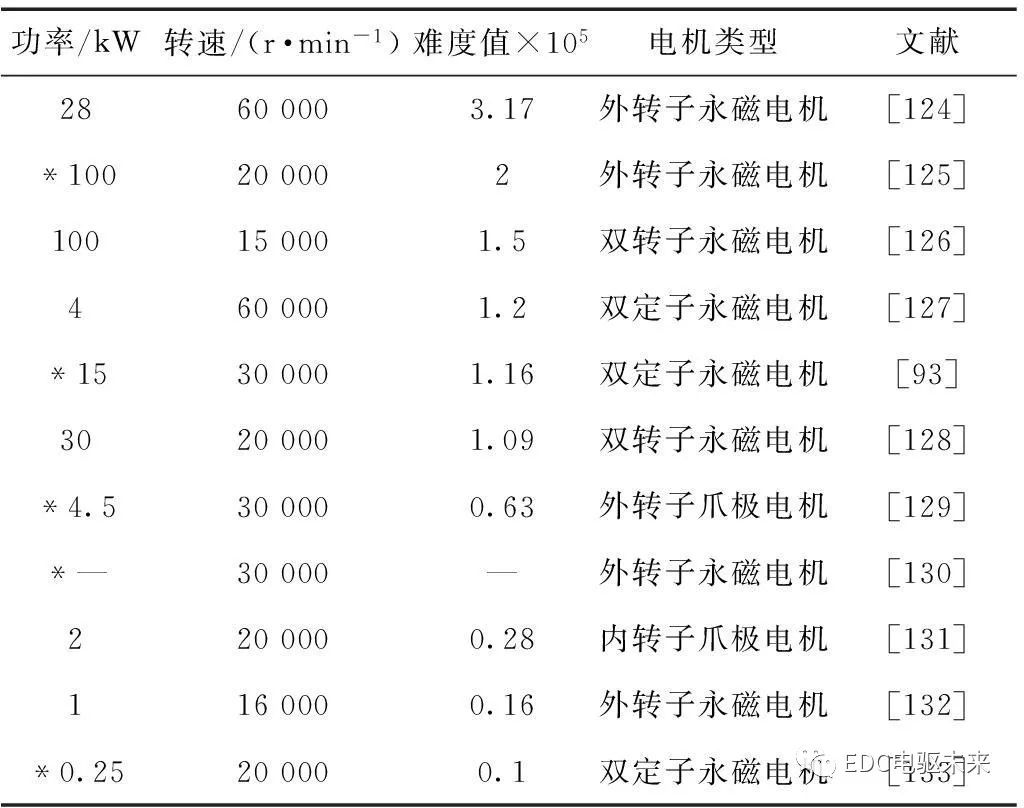

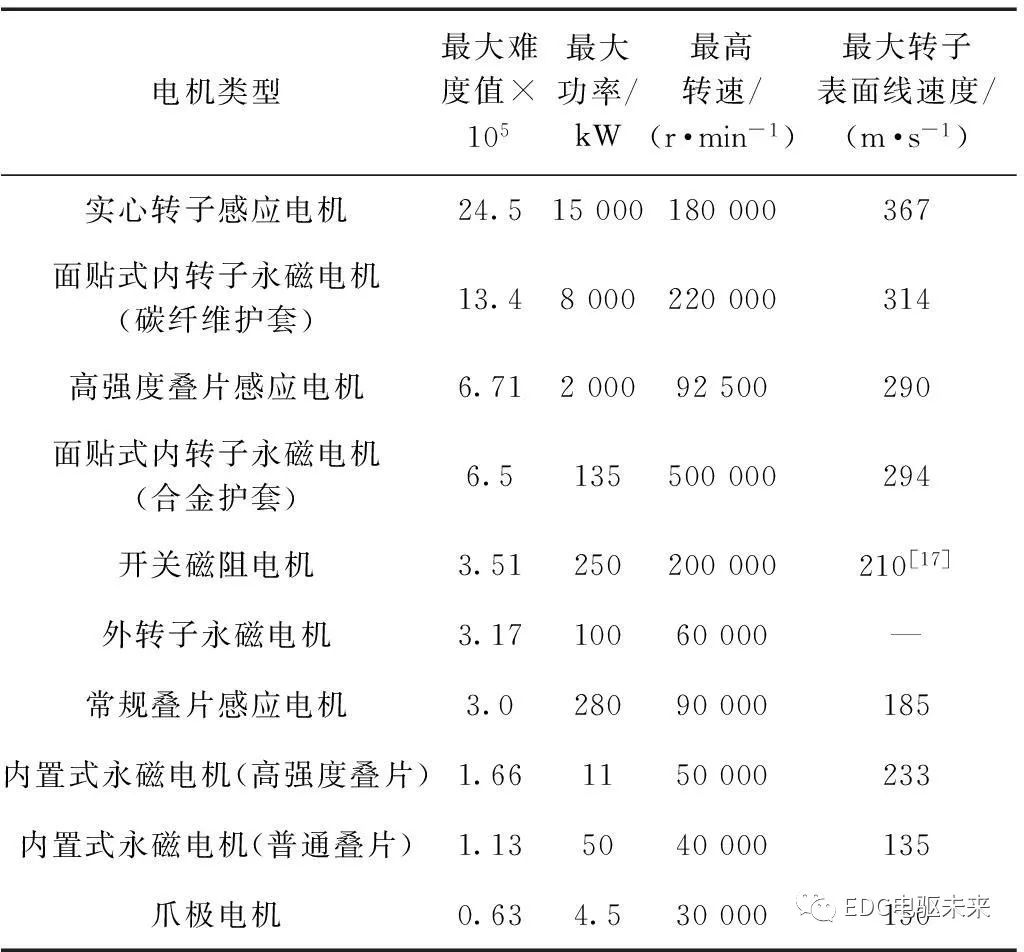

基于國內外高速電機的發展現狀和相關文獻,本文在文獻[17]的基礎上,對現有不同類型和結構高速電機的極限指標進行了統計,如表5所示。實心轉子感應電機可達到的難度值和轉子表面線速度最大,采用碳纖維保護措施的內轉子永磁電機次之。這兩種結構高速電機的難度值均超過了10×105、轉子表面線速度超過了300 m/s。兆瓦級以上的高速電機類型多為實心轉子感應電機和碳纖維保護措施的內轉子永磁電機,也有少數高強度疊片感應電機。高強度疊片感應電機的最大難度值和轉子表面線速度與采用合金護套的內轉子永磁電機接近,分別為6.5×105和290 m/s,但采用合金護套的內轉子高速永磁電機目前達到的最大功率僅為135 kW,因為合金護套中會產生大量的渦流損耗,不宜用于較大功率的高速永磁電機。高速開關磁阻電機、常規疊片高速感應電機、外轉子高速永磁電機的最大難度值相近,約為3×105~3.5×105,目前階段的最大功率均在300 kW以下,最大轉子表面線速度在185~210 m/s之間。內置式高速永磁電機的最大難度值低于1.2×105,高強度疊片內置式永磁電機的最大表面線速度可達233 m/s,但采用常規疊片時僅為135 m/s。爪極電機所能承受的難度值最低,小于1×105。

表5 現有不同類型高速電機的極限指標

Tab.5 Summary of high-speed machine limits

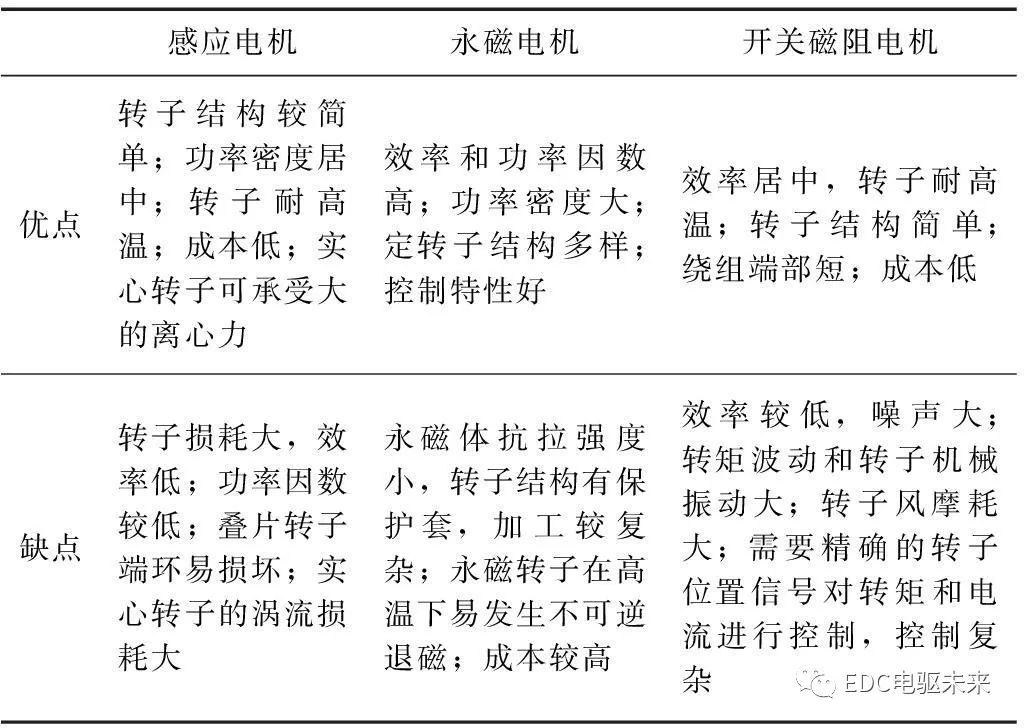

從以上分析可知,感應電機、永磁電機、開關磁阻電機是高速電機最常用的3種類型。文獻[134]基于20 kW、26 000 r/min的高速電機,對采用3種不同類型轉子的電機性能進行了對比,得到永磁電機的效率和功率密度最高,開關磁阻電機的效率居中、功率密度最低。表6對3種轉子類型高速電機的優缺點進行了比較。雖然永磁電機具有較高的效率與功率密度,但永磁體抗拉強度低、抗高溫特性較差,需要特殊的保護措施和良好的散熱條件,加工較復雜。

表6 不同類型高速電機的對比

Tab.6 Comparisons of different types high speed machine

2 定子結構的設計

2.1 極數

高速電機一般設計為2極或4極。對于2極電機,永磁體可采用整體結構,定子電流和鐵心中磁場的交變頻率較低,有利于降低高頻附加損耗,但2極電機的定子繞組端部較長、鐵心軛部較厚。4極電機與2極電機相反,定子繞組端部較短,鐵心軛部較薄,但定子繞組電流和鐵心中磁場的交變頻率較高。

2.2 槽數

槽數有多槽、少槽和無槽3種方案可選擇。無槽方案不產生高頻齒諧波磁場,對減小轉子渦流損耗十分有利,但氣隙較大,永磁體產生的氣隙磁通密度小,永磁材料利用率低。少槽方案氣隙磁通密度諧波幅值大,轉子渦流損耗大,這對于高速電機來說是不可取的。多槽方案既可獲得較高的氣隙磁通密度,提高材料利用率,又不會產生過大的轉子渦流損耗。

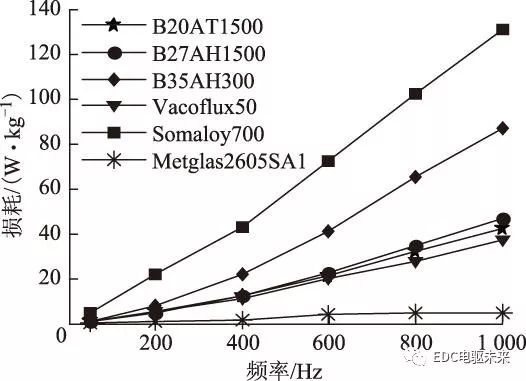

2.3 鐵心材料

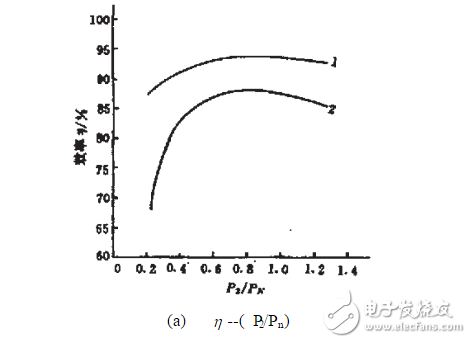

高速電機頻率高,高頻下的定子鐵心將產生較大的鐵耗,通過合理選取定子鐵心材料,可有效降低定子損耗,提高電機的電磁性能。圖2為不同定子材料單位重量鐵耗隨頻率的變化曲線。其中,B20AT1500、B27AH1500、B35AH300分別為0.2 mm、0.27 mm和0.35 mm的硅鋼片材料,Vacoflux50為0.2 mm的鈷鋼片,Somaloy700為軟磁復合(SMC)材料,Metglas2605SA1為非晶合金材料。從圖2可看出,非晶合金材料的單位鐵耗遠小于其他材料,但該種材料的飽和磁感應強度較低(為1.2~1.3 T),適用于鐵心磁通密度較低的高速電機。當電機的工作頻率低于1 000 Hz時,SMC材料單位鐵耗值高于普通硅鋼片,當工作頻率高于2 000 Hz時,SMC材料才能有效減小高速電機的鐵心損耗。單位鈷鋼片的損耗值小于硅鋼片,但鈷鋼片的抗拉強度較小,約為硅鋼片的一半。

圖2 不同定子鐵心材料的損耗曲線

Fig.2 Losses of different core materials

2.4 定子繞組

傳統定子繞組端部較長,增加了轉子的軸向長度,從而降低了轉子系統的剛度。環型繞組結構可有效縮短定子繞組端部長度,其不利之處是線圈嵌線工藝較復雜。

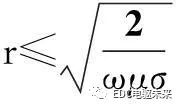

高速電機頻率較高,會在定子繞組的導體中產生較大的趨膚效應和鄰近效應,從而造成附加損耗,為了降低定子繞組中的損耗,定子繞組須采用許多根較小直徑的細導線并聯繞制,繞組的導體半徑r一般要小于磁場在導體中的透入深度,即為

式中,μ為導體的磁導率;σ為導體的電導率;ω為交變磁場角頻率。

文獻[11]對圓銅線繞組的交直流損耗進行了分析,當電機頻率在1 kHz以下時,定子繞組的交、直流損耗比約為1,可忽略趨膚效應和鄰近效應的影響;文獻[49]對一臺5 MW、6.3 kV的高速永磁電機采用了扁銅線繞組結構,并對定子繞組損耗進行了分析,分析結果顯示,當頻率為400 Hz時,定子繞組的交流損耗約為直流損耗的3倍,因此扁銅線繞組的交、直流損耗比受頻率影響非常明顯,在進行高頻銅耗計算時,必須考慮趨膚效應和鄰近效應的影響。

3 轉子結構的設計

3.1 籠型轉子

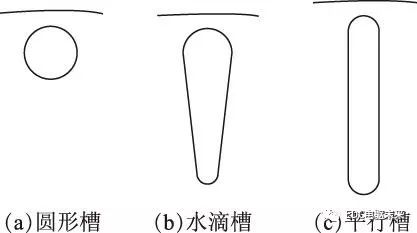

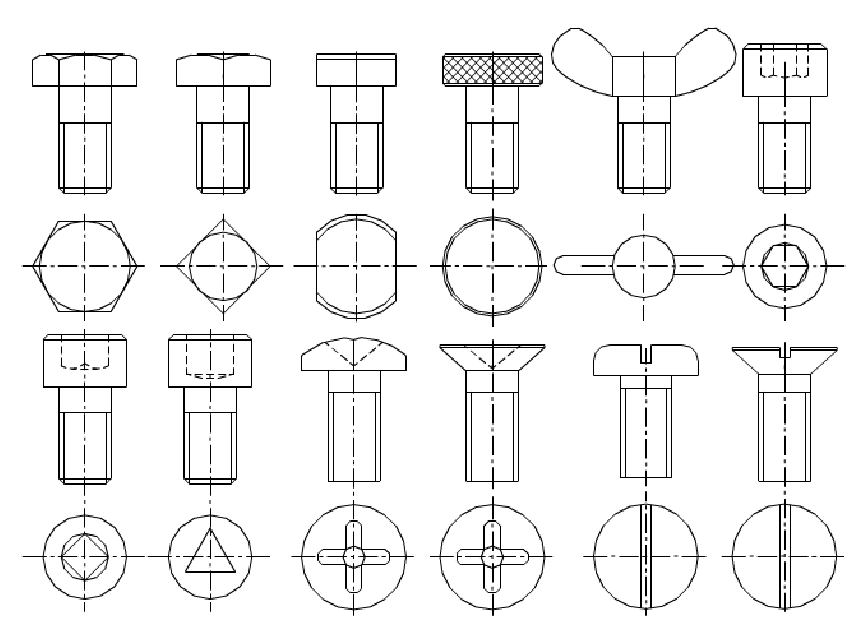

3.1.1 轉子槽型

高速疊片式籠型轉子通常采用閉口槽,閉口槽類型主要有圓形槽、水滴槽、平行槽3種,如圖3所示。圓形槽的優勢為對轉子鐵心上應力的分布影響較小,可保證轉子具有較高的機械強度,工藝簡單、成本低,而缺點為轉子齒磁通密度易產生局部過大,導條電流密度過高,轉子銅耗較大。水滴槽和平行槽是在圓形槽之上改良的,可有效減小轉子齒磁通密度,同時增大了導條面積,減小了導條上的電流密度,具有較小的轉子銅耗,但機械強度低于圓形槽。

圖3 轉子槽型

Fig.3 Rotor slot structures

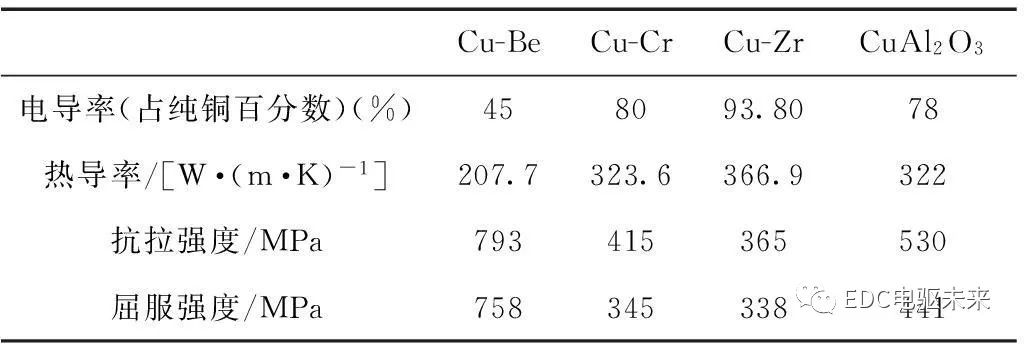

3.1.2 轉子銅條材料

純銅在溫度較高的情況下會發生軟化現象,因此在高速感應電機的設計中,主要采用銅合金作為轉子導條材料。表7列出了幾種常用的銅合金材料屬性,在選擇導條材料時,要綜合考慮機械強度和轉子銅耗,在保證機械強度的情況下,應選擇電導率較大的銅合金。

表7 不同導體材料屬性

Tab.7 Properties of different conductor materials

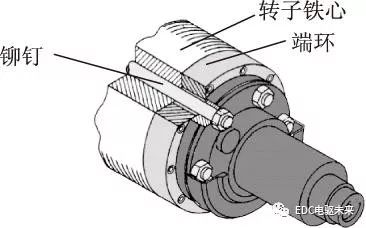

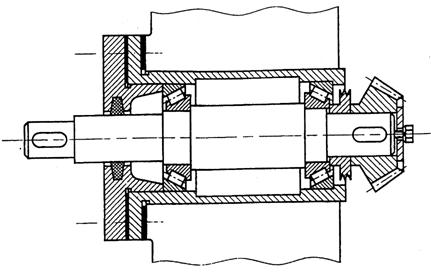

3.1.3 端環的保護

感應電機的端環與銅條是焊接而成的,當高速旋轉時,焊接處易發生損壞,因此必須對端環進行保護,目前最常用的保護措施是用鉚釘將端環與轉子鐵心固定在一起以增加轉子整體的機械強度,如圖4所示。

圖4 轉子端環保護

Fig.4 Rotor end ring protection

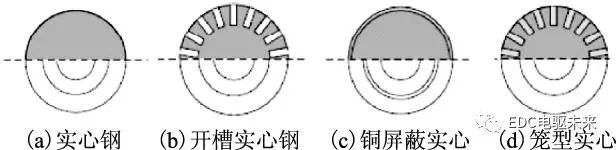

3.2 實心轉子

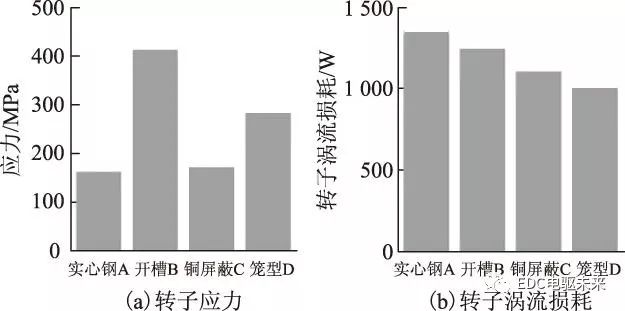

實心轉子高速感應電機有如圖5所示的4種轉子結構。文獻基于一臺75 kW、60 000 r/min的高速感應電機,對4種轉子結構的應力和損耗進行了比較分析,如圖6所示。可以看出,實心鋼轉子結構和銅屏蔽轉子結構的轉子強度較好,開槽實心轉子的轉子應力遠大于其他3種轉子結構,但實心鋼轉子結構的轉子渦流損耗最大,開槽實心轉子次之;銅屏蔽轉子和籠型實心轉子因為在轉子材料中有銅導體,這些銅導體為電流提供了通路,能夠減小一部分渦流,所以這兩種轉子的損耗比另外兩種轉子損耗低。

圖5 實心轉子結構

Fig.5 Solid rotor structures

圖6 不同實心轉子結構的應力和轉子渦流損耗比較

Fig.6 Comparisons of stress and rotor eddy current loss?

with different solid rotor structures

3.3 永磁轉子

3.3.1 永磁材料

常用的永磁體材料主要有NdFeB和SmCo。NdFeB材料的剩磁密度和矯頑力較大,但易受溫度影響,最大可承受溫度約為220 ℃,抗拉強度約為80~140 MPa,SmCo材料的剩磁密度較小,受溫度影響較小,可承受的溫度高達350 ℃,但抗拉強度小,約為25~35 MPa,使用SmCo永磁材料時會增加保護套厚度和等效氣隙長度。

3.3.2 內置式永磁轉子

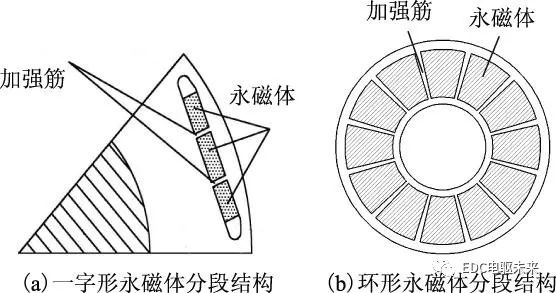

為了改善傳統內置式永磁轉子結構在高速運行時易在隔磁橋處應力過大的問題,內置式高速永磁轉子多采用永磁體分段,并在永磁體段間設置加強筋的結構。圖7列舉了幾種常用的內置式高速永磁轉子結構。圖7a為一字形永磁體分段結構,該種分段結構也可采用V形和W形等結構型式。文獻[95]在8 kW、40 000 r/min的高速永磁電機中采用了2極結構,分析了永磁體層數及每層加強筋數量等對電磁特性和轉子應力的影響,永磁體層數對轉子應力的影響很小,可忽略不計,最終樣機采用了圖7d所示的轉子結構,該種結構具有較小的漏磁系數。文獻[5]介紹了一種新型切向式高速永磁電機轉子結構,如圖7e所示,C形硅鋼片掛在高強度的不導磁軸上,永磁體為不等厚結構,靠近轉軸處較厚,沿半徑方向逐漸減小,這種結構即可降低硅鋼片應力,又擁有較小的漏磁系數。

圖7 內置式永磁轉子結構

Fig.7 Interior permanent magnet rotor structures

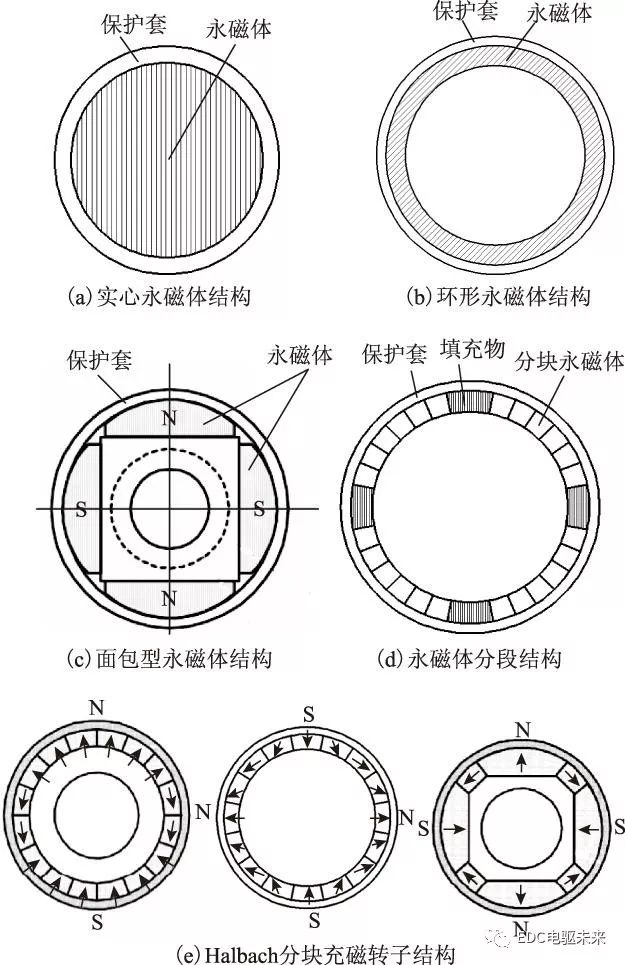

3.3.3 表貼式永磁轉子結構及其保護措施

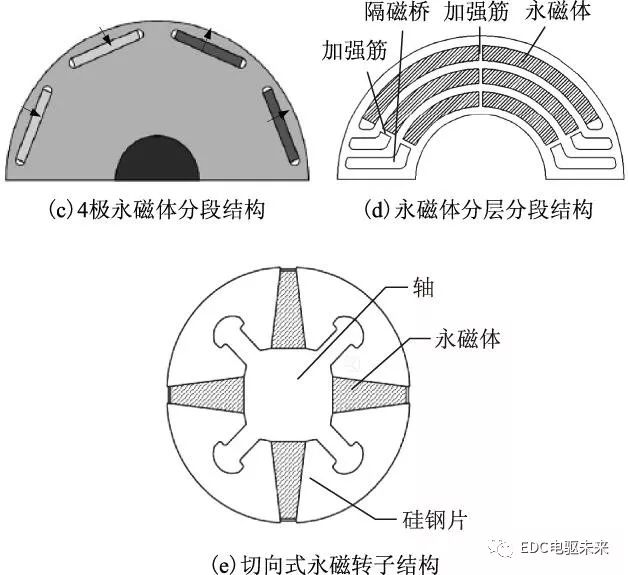

表貼式高速永磁電機的轉子結構如圖8所示。圖8a為實心永磁體結構,該轉子結構為2極,永磁體采用平行充磁的方式。查閱到的相關文獻中介紹的75 kW、60 000 r/min,150 kW、24 000 r/min,0.5 kW、400 000 r/min和0.1 kW、500 000 r/min的高速永磁電機均采用了該種轉子結構。圖8b為2極環形永磁體結構,采用了平行充磁方式和永磁體不分塊技術,該種轉子結構即為2極Halbach結構,加工較簡單,多用于轉子外徑較小的高速永磁電機,2.3 kW、150 000 r/min和10 kW、70 000 r/min等高速電機均采用了該種結構。圖8c為面包式永磁轉子結構,該結構的氣隙磁通密度更接近正弦波,諧波較小,但所需永磁體較厚,文獻[52,53]分別介紹的1.5 MW、20 000 r/min和120 kW、70 000 r/min的高速永磁電機均采用該種轉子結構。圖8d為永磁體分段轉子結構,極間間隙可由高溫塑料、環氧樹脂、碳纖維、合金等材料填充,從而降低保護套在極間間隙處的彎曲應力,提高轉子可靠性,該種轉子結構為高速永磁電機最常用的轉子結構。為了降低轉子渦流損耗,Halbach充磁轉子結構越來越多的在高速電機中應用,圖8e給出了3種Halbach充磁結構,30 kW、20 000 r/min和640 kW、10 000 r/min的高速永磁電機均采用了該種轉子結構。

圖8 表貼式永磁轉子結構

Fig.8 Surface permanent magnet rotor structures

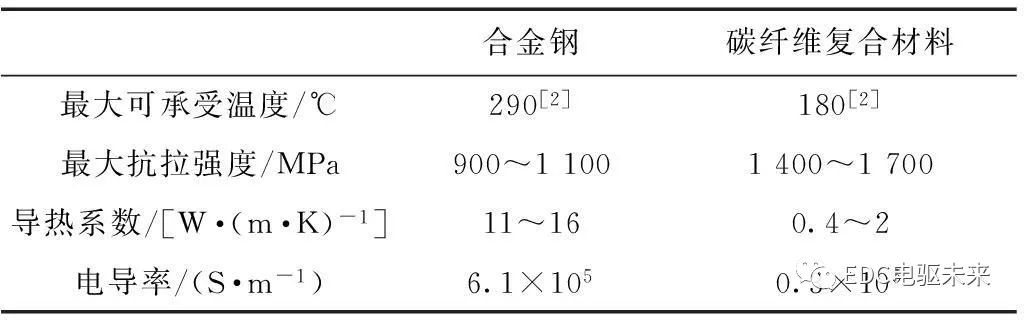

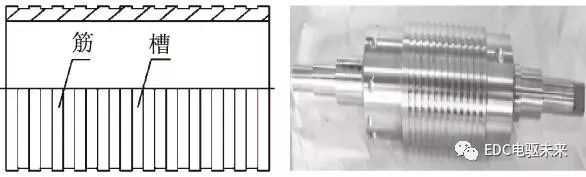

對于表貼式永磁轉子,必須對永磁體采取保護措施:一種保護方法是在永磁體外面用高強度非導磁護套(如Inconel718、鈦合金等),另一種保護方法是采用碳纖維等高強度纖維捆扎。兩種材料的特性如表8所示。考慮溫度和彎曲應力時碳纖維護套的最大可承受應力約為1 400~1 700 MPa,大于合金鋼護套最大抗拉強度,但合金護套可承受的最大溫度(290 ℃)遠高于碳纖維護套(180 ℃)。合金鋼材料的電導率較高,電機空間諧波和時間諧波會在合金保護套中產生較大的渦流損耗。采用碳纖維捆扎時保護套厚度和高頻渦流損耗較小,但碳纖維是熱的不良導體,不利于永磁轉子的散熱。文獻[138]介紹的在合金保護套內層加入銅屏蔽層可有效抑制轉子渦流損耗,但對碳纖維保護措施抑制效果并不明顯。文獻[82]在合金保護套上開設軸向和周向淺槽來降低轉子渦流損耗,周向淺槽結構如圖9所示。

表8 不同保護套材料屬性

Tab.8 Properties of different sleeve materials

圖9 合金護套周向開槽結構

Fig.9 Circumferential grooves on alloy retaining sleeve

針對高速永磁電機,文獻[139]提出了一種半導磁的合金保護套,相對磁導率為7.2,與非導磁合金保護套相比,采用半導磁保護套可明顯改善電機的空載反電動勢波形。文獻[140]介紹了一臺75 kW、60 000 r/min的高速永磁電機,該文從電磁特性、轉子應力、轉子溫度等方面綜合比較了碳纖維保護套、非導磁合金護套以及半導磁合金護套的性能。采用碳纖維護套所需保護套厚度、轉子損耗、轉子溫度均最小,采用半導磁合金護套所需永磁體厚度最小,保護套厚度小于非導磁合金護套,但轉子渦流損耗遠大于非導磁合金護套和碳纖維保護套。

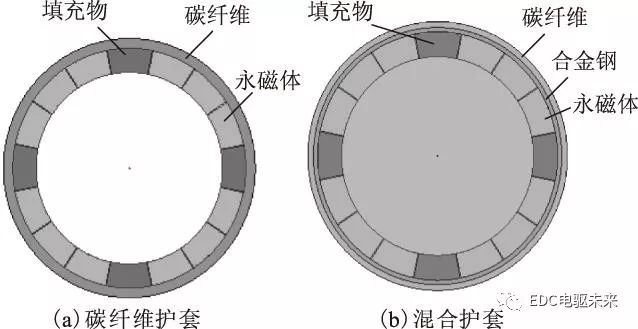

文獻[141]對一臺1 120 kW、18 000 r/min的高速永磁電機設計了兩種保護措施:一種采用純碳纖維保護措施,一種采用合金鋼和碳纖維共同組成的混合保護措施,如圖10所示。其中純碳纖維保護套與永磁體采用過盈配合,混合保護措施與永磁體采用間隙配合,間隙處填充高強度粘合劑,混合保護措施可降低純碳纖維保護套的彎曲應力。實驗表明采用上述保護措施的兩種轉子樣機均能在22 000 r/min安全運行。

圖10 1 120 kW、18 000 r/min高速永磁電機轉子結構

Fig.10 Rotors of 1 120 kW、18 000 r/min?

high speed permanent magnet machine

文獻[71,142]中介紹的轉速分別為200 000 r/min和60 000 r/min的兩臺高速永磁電機,在碳纖維保護套內層均纏繞了一層較薄的玻璃絲纖維,目的在于有效抑制在永磁體彎曲處和永磁體分塊對碳纖維護套造成的彎曲應力,提高保護套可靠性。

4 轉子系統的動力學設計與軸承設計

4.1 轉子系統動力學設計

轉子動力學設計是高速旋轉機械設計的重要內容,轉子旋轉時,轉子的質量中心和回轉中心總會有一定的偏差,使轉子產生周期性的離心干擾力,使得轉子的偏心進一步增加,轉子振動的幅度進一步增大,當轉子的轉速與轉子的臨界轉速接近時,轉子將會發生劇烈的彎曲振動,引起整個機組振動,嚴重時甚至使得轉子遭到破壞。對于剛性轉子,工作轉速n應低于一階臨界轉速nc1,即n<0.7nc1;對于撓性轉子,應使工作轉速在一階臨界轉速nc1和二階臨界轉速nc 2之間,即1.4nc1

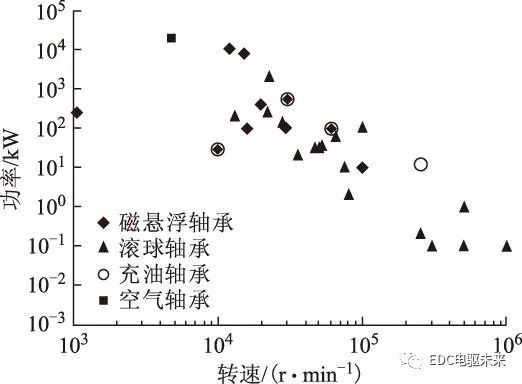

4.2 軸承設計

高速電機的安全穩定運行與軸承可靠性密不可分。目前在高速電機中應用的軸承主要有滾珠軸承、充油軸承、空氣軸承和磁懸浮軸承。文獻[1,5]對上述軸承的特點進行了對比分析。文獻[135]對目前高速電機所采用的軸承類型進行了統計,如圖11所示。可以看出,高速電機多采用磁懸浮軸承和滾球軸承,其中磁懸浮軸承可實現主動控制,可在整個轉速范圍內調節軸系的動態性能,完全無接觸,不需要潤滑,使用壽命長,這些優點使磁懸浮軸承在高速電機領域具有廣闊的應用前景。國內對高速電機軸承也開展了許多研究工作。西安交通大學、南京航空航天電機、沈陽工業大學、江蘇大學等對所研制的高速電機采用了磁懸浮軸承,浙江大學、沈陽工業大學等對陶瓷球軸承在高速電機中的應用也進行了一定的研究,北京航空航天大學對高速電機的空氣軸承進行了研究,沈陽工業大學在兆瓦級高速永磁電機樣機中采用了充油軸承和磁懸浮軸承,其中充油軸承在額定運行時發生漏油問題,而磁懸浮軸承能安全穩定運行。

圖11 高速電機軸承分布

5 冷卻系統設計

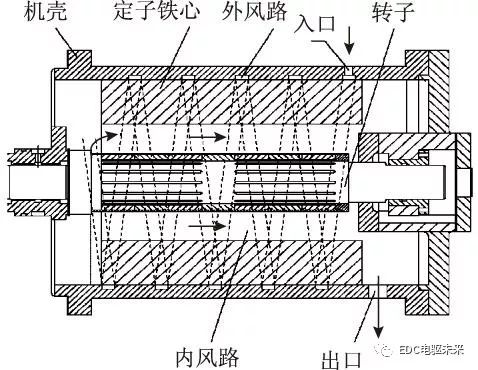

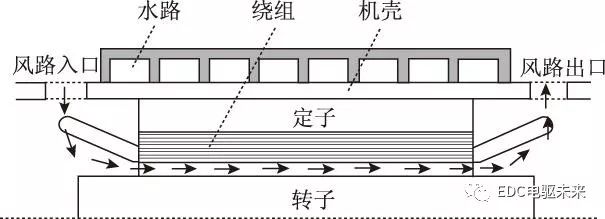

高速電機的功率密度和損耗密度較大,設計良好的冷卻系統、降低電機溫升是高速電機設計的又一關鍵技術。文獻[60]對一臺150 kW、16 000 r/min的高速永磁電機的轉子自散冷技術進行了設計與分析;文獻[42,54]分別在10 kW、30 000 r/min和110 kW、70 000 r/min的高速永磁電機中采用了機殼水冷的冷卻結構。文獻[145]對制冷機用高速永磁電機設計了內外風冷的冷卻結構,如圖12所示,其中外風道開設在機殼上,內風道開設在定子槽內,該種冷卻結構借助制冷機產生的冷卻介質,從機殼一側的入口進入外風道,帶走定子熱量后,進入內風道,從機殼另一側的出口流出。

圖12 制冷機用高速電機冷卻結構

文獻[59]對一臺30 kW、96 000 r/min的高速永磁電機設計了如圖13所示的冷卻結構,該冷卻結構采用空氣冷卻,在定子槽內開設內風道,在電機機殼外側設置有外風道,冷卻空氣從電機一端進入,從另一端流出。

圖13 30 kW、96 000 r/min高速電機冷卻結構

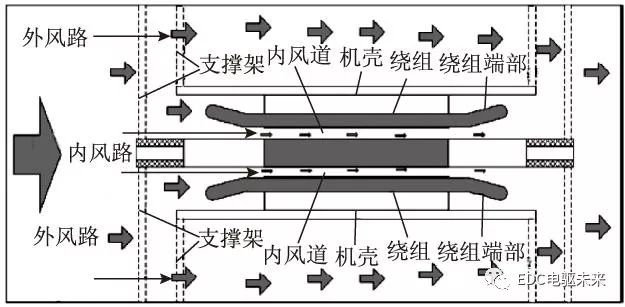

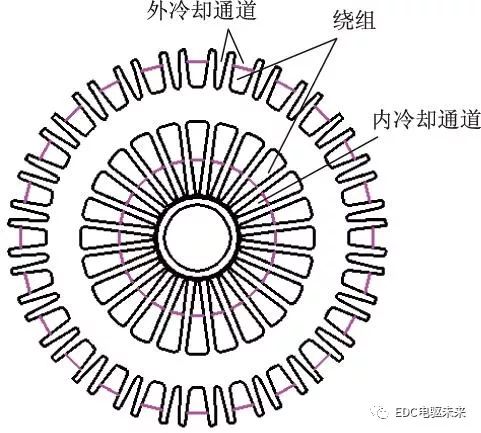

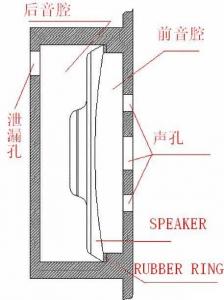

對于環形繞組結構,可在環形繞組的內外槽中開設冷卻通道,如圖14所示,冷卻通道內可通入空氣或油,帶走定轉子熱量,查閱到的相關文獻中介紹的75 kW、36 000 r/min,75 kW、60 000 r/min,117 kW、60 000 r/min的高速永磁電機均采用了該種冷卻結構。

圖14 環形繞組高速電機冷卻結構

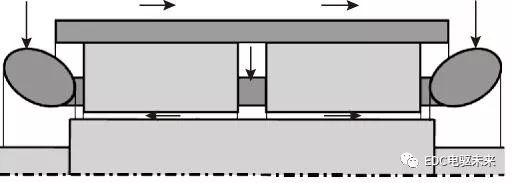

高速永磁電機也可采用徑向和軸向混合冷卻結構,如圖15所示。定子鐵心分為兩段,機殼上開設有冷卻通道,冷卻空氣從定子鐵心中間、定子繞組端部以及機殼外冷卻通道等多路流入,帶走電機熱量,后從電機機殼上開設的出口處流出,為了更好地降低電機溫升,機殼冷卻通道內可通入水等冷卻介質。

圖15 軸向與徑向混合冷卻結構

大功率高速電機多采用槽內風冷與機殼水冷相結合的冷卻結構。沈陽工業大學對一臺1 120 kW、18 000 r/min的高速永磁電機,分析了槽內風冷與機殼水冷相結合的3種冷卻結構:混合通風與螺旋水路、軸向通風與螺旋水路以及軸向通風與直槽水路,其中軸向通風與螺旋水路結構如圖16所示,混合通風是將定子分為兩段,從定子中間進風,經過槽內的軸向風道,從機殼兩側出風。混合通風的冷卻效果好于單一軸向通風,螺旋水路和直槽水路的冷卻效果相近。文獻[50,80]分別為2 030 kW、22 500 r/min和640 kW、10 000 r/min的高速永磁電機設計了風冷和水冷相結合的冷卻結構,在定子槽內開設軸向通風道,在定子機殼開設了中間進水和兩端出水的兩條并聯支路螺旋水路。

圖16 風冷和水冷相結合冷卻結構

6 高速電機面臨的問題及發展趨勢

經過近年來的發展,國外對高速電機的研究已具備了相當的基礎,產業化勢頭良好。相比于國外,國內對高速電機的研究基礎還較薄弱,產業化水平較低,國內對高速電機的研制多集中在中小功率和較低轉速的范圍內,與國外尚有較大差距。綜合國內外的發展和研究現狀,針對兆瓦級以上的大功率高速電機和超高速高速電機的研究與應用還較少,在高速電機的設計與分析方面仍有一些問題亟需解決,主要包括:

1)高速電機的設計是一個多物理場和多學科交叉的綜合設計過程,基于電磁場、應力場、轉子動力學、流體場與溫度場等多物理場耦合方法來分析高速電機的技術尚不成熟。

2)高速軸承仍有很多問題亟需解決:滾球軸承不能承受過高的轉速,充油軸承系統龐大且在高速旋轉時易發生漏油問題,空氣軸承承載負載能力有限,磁懸浮軸承控制復雜、價格昂貴。

3)大功率高速電機功率變換系統、控制系統與控制策略、實時監測系統的研發還很薄弱;大功率高速電機的轉子動力學設計技術有待完善;高速電機的加工工藝復雜,距離產業化的要求還很遠。

4)定轉子損耗的理論分析、計算方法以及實驗驗證等方面有待進一步研究;大功率高速永磁電機多采用風冷和水冷相結合的冷卻方式,冷卻結構復雜,冷卻效果有限。

5)永磁體抗拉強度低、耐溫能力差制約著高速永磁電機向超高速和大功率方向發展,研發更高抗拉強度和更高耐溫水平的永磁材料對高速電機的發展具有重要意義。

6)對于面貼式永磁電機,合金保護套存在較大的渦流損耗,碳纖維保護套的導熱系數較差,給高速永磁電機的轉子散熱帶來了較大困難,因此開發高導熱特性的纖維材料對于高速轉子的設計有重要價值。

7)常規疊片轉子不能承受較大的離心力,實心轉子存在較大的渦流損耗,需要對新型高強度轉子疊片材料和結構進行深入研究。

綜上所述,高速電機發展和研究方向主要有:大功率高速電機和超高速高速電機的關鍵問題研究;基于多物理場和多學科的耦合設計;定轉子損耗的理論研究與實驗驗證;高強度與高耐溫能力的永磁材料、高導熱系數的纖維材料等新材料的開發及應用;高強度轉子疊片材料和結構的研究;不同功率和轉速等級下高速軸承的應用;良好散熱系統的設計;高速電機控制系統的研制;滿足產業化要求的轉子加工及裝配新工藝等。

編輯:黃飛

Fig.11 Bearing distributions of high speed machine

Fig.12 Cooling structure of high speed machine for?

refrigerator

Fig.13 Cooling structure of 30 kW、96 000 r/min?

high speed machine

Fig.14 Cooling structure of high speed machine?

with toroidal windings

Fig.15 Axial and radial mixing cooling structure

Fig.16 Cooling structure combined air with water

?

電子發燒友App

電子發燒友App

評論