來源:?袁秋華-寧波吉利羅佑發動機零部件有限公司

混合動力總成的運行工況要遠比傳統動力復雜,其工作模式包括純電動驅動模式、發動機驅動模式、行車充電模式、混合驅動模式、再生制動機制等工況[5],這些工況都使得發動機不斷地起停,不可避免地影響到整車各個方面的性能,比如舒適性、平順性和耐久性。近年來有不少主機廠通過采用不同的數學算法與控制策略來分析混連式動力總成系統發動機起停方式對整車舒適性和平順性的影響[6-11]。另有部分主機廠研究了不同曲軸和活塞停機位置對于發動機起動速度的影響[12-16],而不同起停控制策略對于混動變速器耐久性的影響很少見到報道。

本文以某混合動力變速器電機輸入軸斷裂問題為研究對象,分析了電機輸入軸的斷口形貌和金相組織,排除材料本身結構缺陷的因素;開發了一個能夠識別混動試驗過程中異常工況的工具軟件,發現P1 電機的短時連續起動策略會導致雙質量飛輪共振并圈;在此基礎上,建立了傳動系統一維動力學CAE 計算模型,分析了不同起動參數對雙質量飛輪共振并圈和起動NVH 的影響。最后提出了一種優化的混合動力起動控制策略,解決了雙質量飛輪的共振并圈現象,進而解決了電機輸入軸的斷裂問題。本文的研究方法和結論對混合動力系統開發過程中出現的類似問題有重要的指導意義和工程價值。

1 問題描述

1.1 系統構型

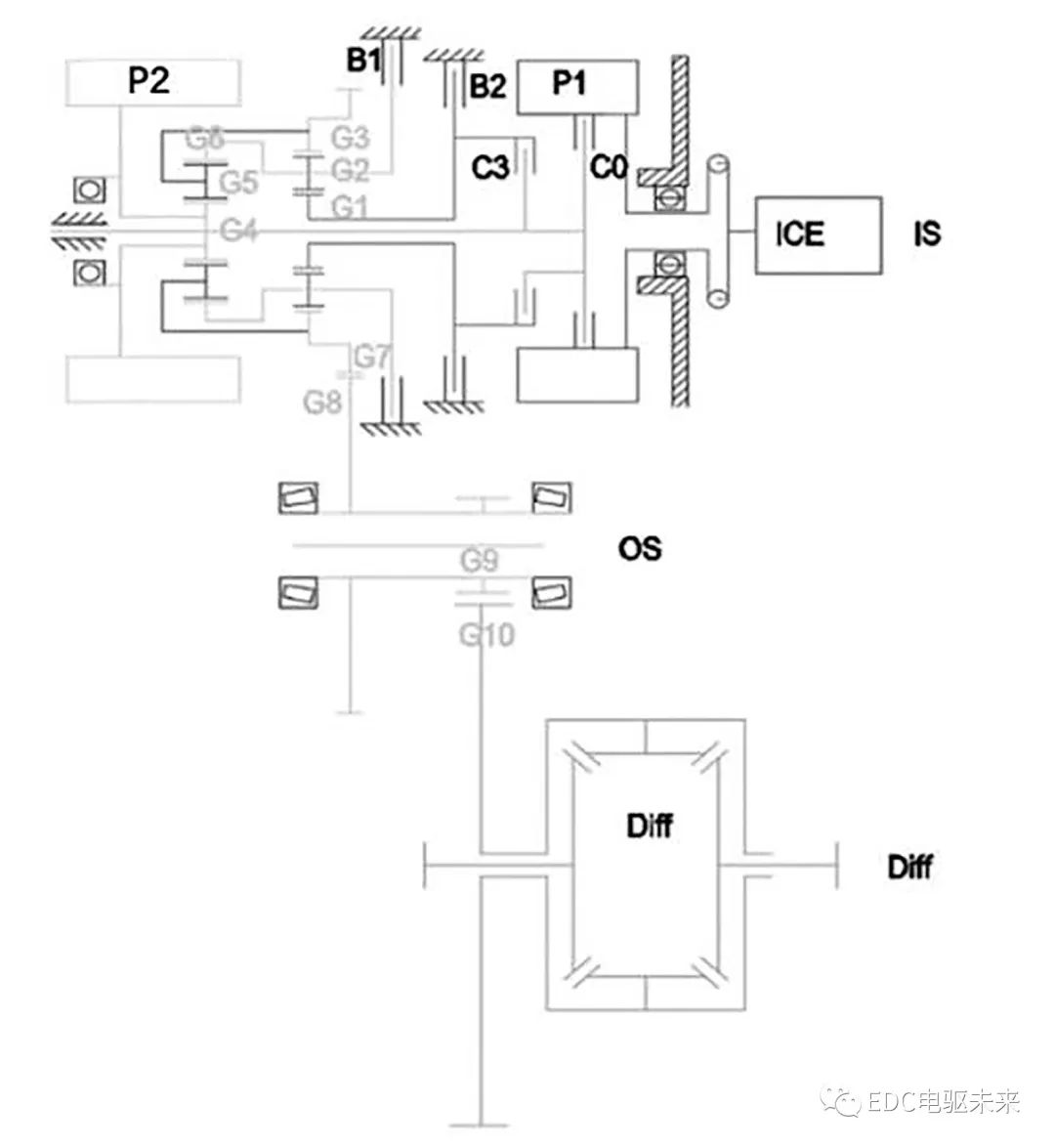

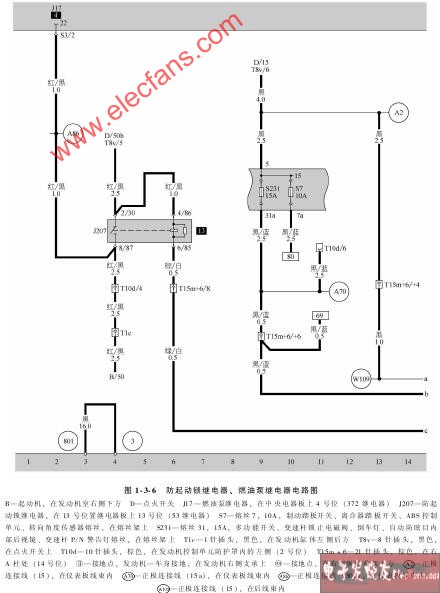

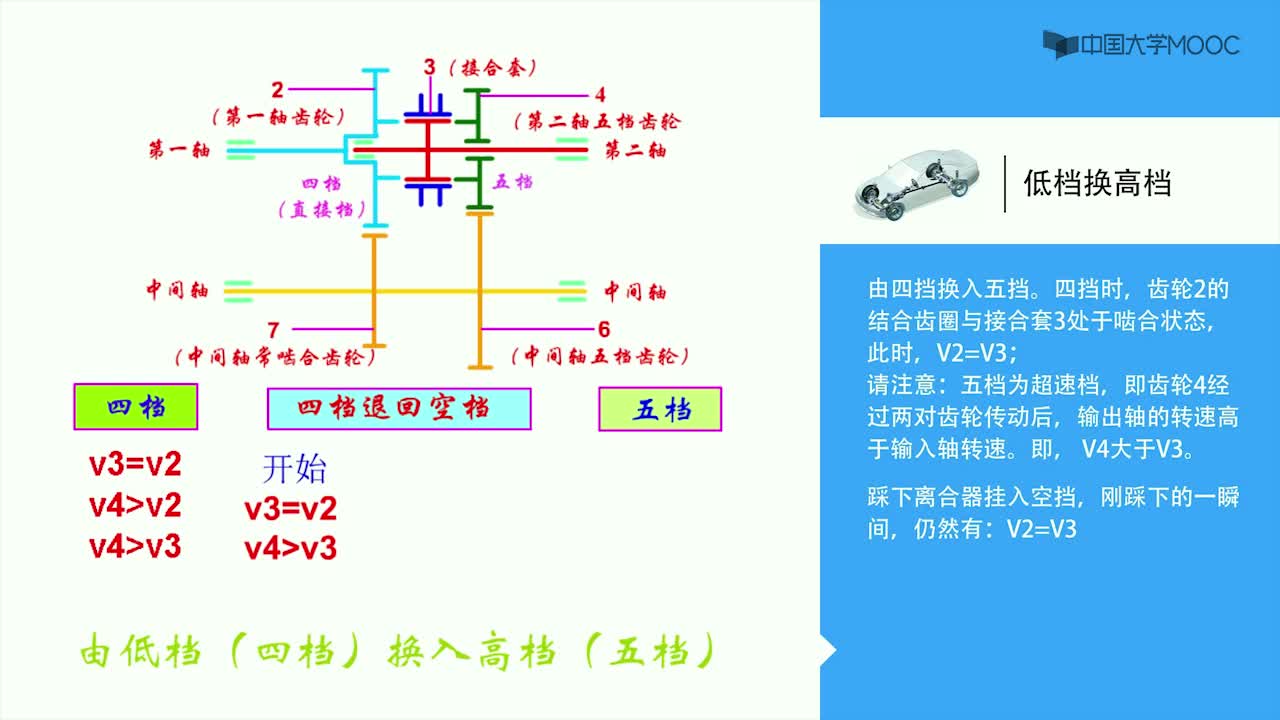

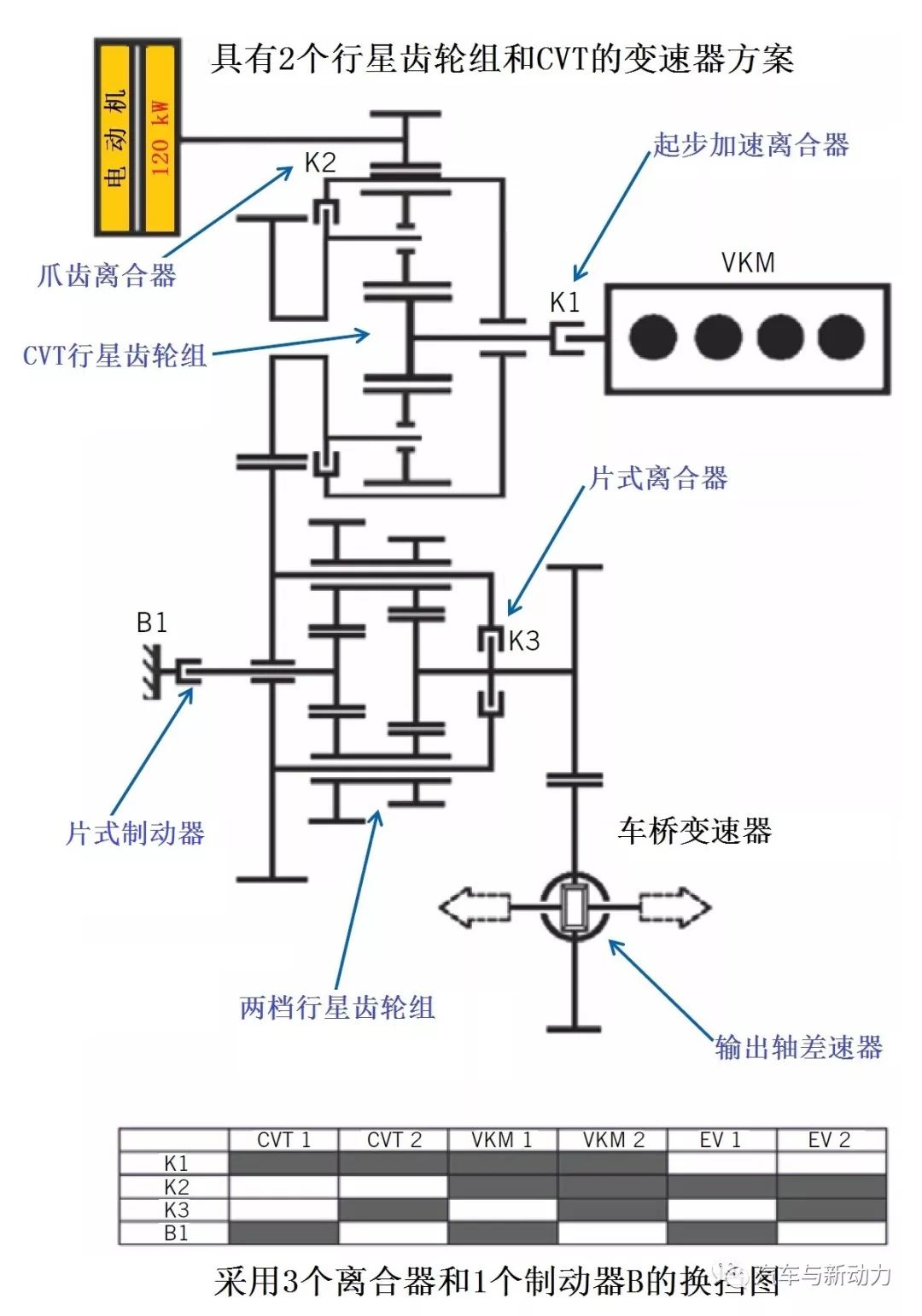

本文研究的混動變速器是一款擁有雙電機的3擋DHT 變速器,P1 發電機輔助發動機起停與充電,P2驅動電機提供強勁動力。該3擋變速器構型如圖1 所示,通過雙排行星齒輪、雙制動器、雙離合器來實現擋位切換與串并聯模式切換。

圖1 變速器構型圖(ICE-發動機;DMF-雙質量飛輪;C0&C3-離合器;B1&B2-制動器;P1-發電機;P2-電動機;OS-輸出軸;Diff-差速器)

發動機輸出動力經過雙質量飛輪減振后,經由P1 發電機、后排行星齒輪系的太陽輪輸入,前排行星齒輪系齒圈輸出。在起動工況中,P1 電機發出一定轉矩通過雙質量飛輪拖動發動機起動;1/2/3 擋時,B1 制動器/B2 制動器/C3 離合器分別工作,實現不同速比的輸出。

1.2 問題描述

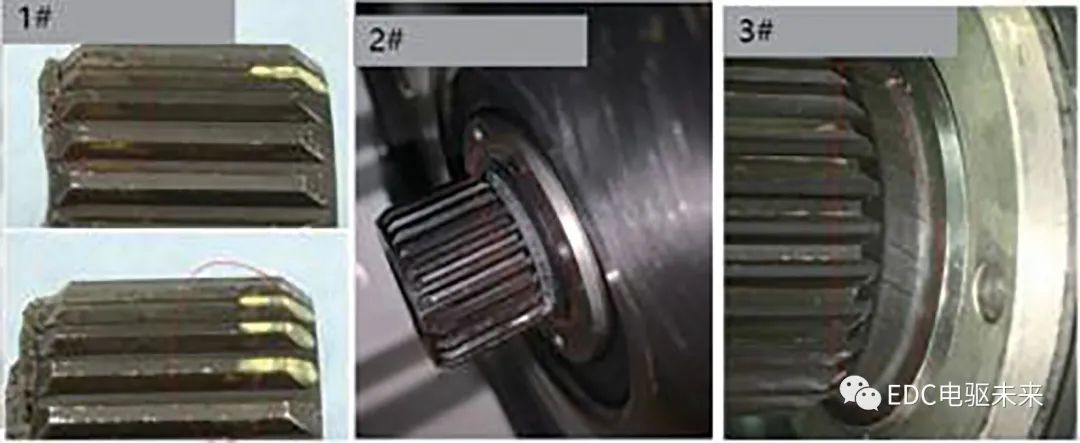

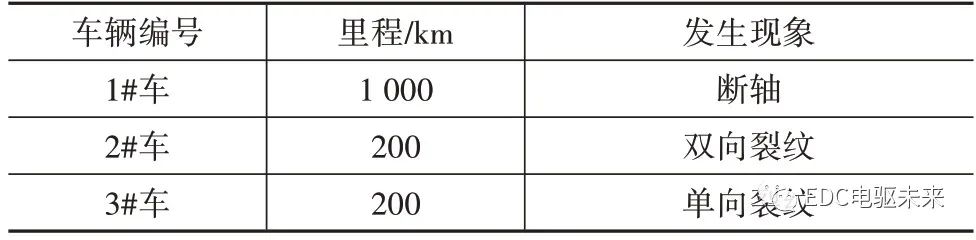

上述混合動力總成搭載整車進行耐久試驗時,存在電機輸入軸斷裂失效現象,發生失效的車輛信息統計見表1,軸斷裂如圖2 所示,斷裂位置主要位于輸入軸頸部及花鍵齒根根部。

圖2 整車失效軸圖片

表1 整車失效信息統計

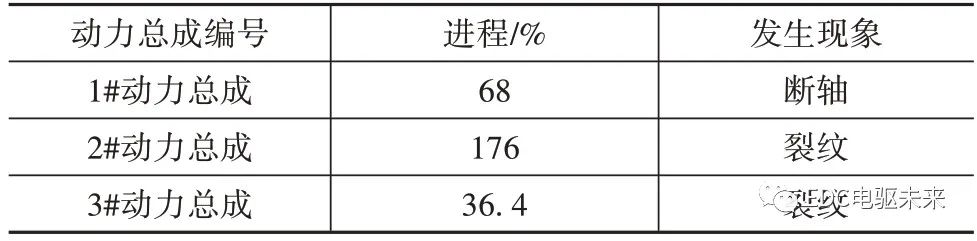

該混合動力總成在循環耐久臺架試驗中也多次出現電機輸入軸裂紋,失效現象與整車上相同,臺架失效信息統計見表2。

表2 臺架失效信息統計

2 原因分析

電機輸入軸的斷裂主要有如下幾種原因:(1)材料內部金相組織不合格,有雜質或者微裂紋導致材料機械強度不達標;(2)輸入軸運轉時受到很大的沖擊載荷;(3)設計強度不夠。因此,本文中電機輸入軸斷裂的原因分析主要包括如下幾個方面:斷口形貌分析,確定斷裂形式;分析材料金相組織是否滿足要求;檢測材料斷裂強度是否滿足要求;最后對試驗工況進行分析,確認工況中是否存在明顯的沖擊載荷。

2.1 斷口分析

金屬斷口多出現在金屬組織最薄弱的部位,是金屬斷裂后形成的一堆相互匹配的斷裂表面及其外觀形貌[17]。斷裂分為韌性斷裂、脆性斷裂、疲勞斷裂、應力腐蝕斷裂、蠕變斷裂、液態金屬脆化、氫脆等類型[18]。圖3 展示的是臺架試驗出現裂紋的斷口圖,可以發現裂紋呈現扭轉形式分布在整個圓周上,與旋轉軸在一個方向上呈現45°夾角。裂紋同時來自軸頸根部及花鍵根部,兩個位置裂紋無明顯關聯,獨立產生。

圖3 裂紋實圖

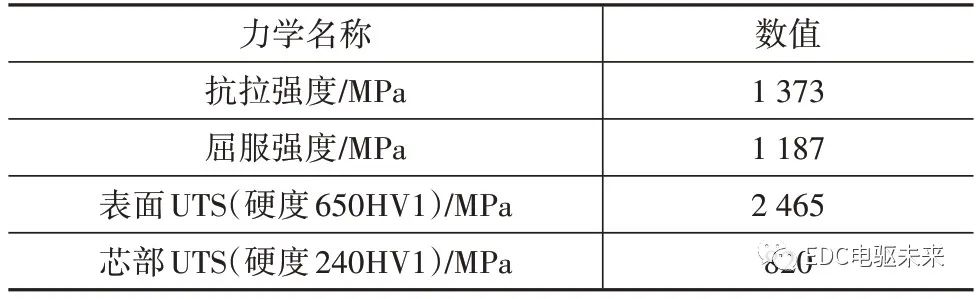

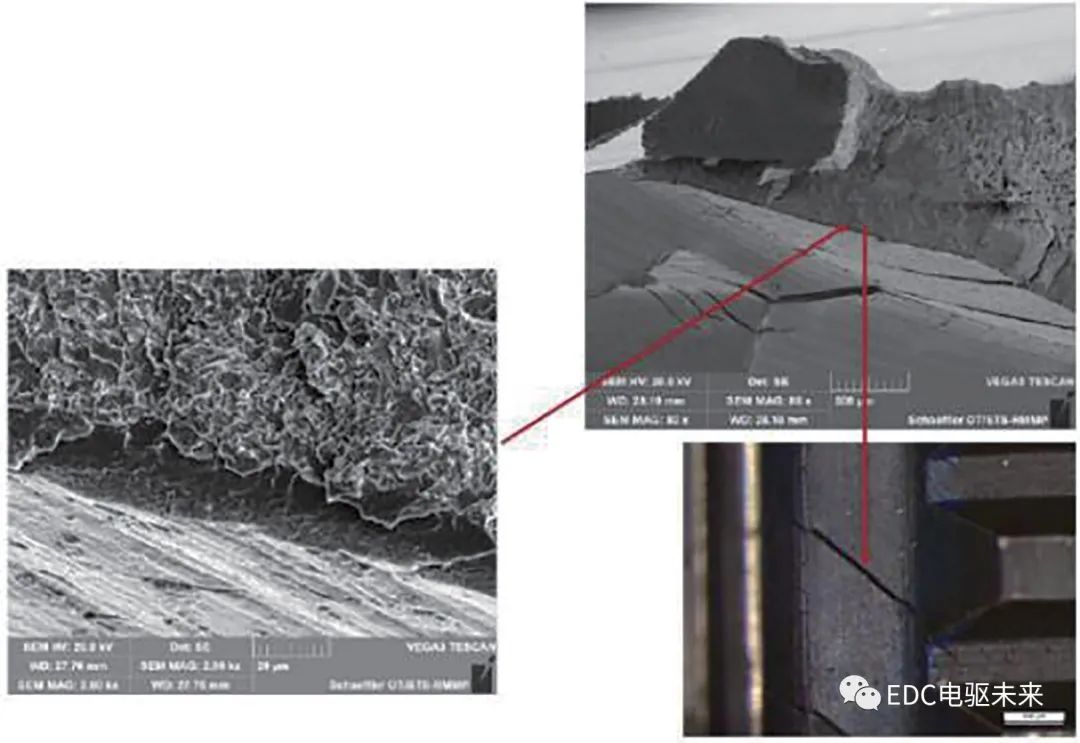

電機輸入軸材料為某型號合金鋼,其力學參數如表3 所示。按照GB/T 1814—1979 鋼材斷口檢測法對斷口進行檢測,發現輸入軸斷口部位形貌為解理斷裂,如圖4 所示,在軸芯部觀察到酒窩狀特征,結合其斷口裂紋實圖及短時失效特點,認為該電機輸入軸斷裂現象屬于瞬時沖擊脆性斷裂,非變速器中常見的疲勞斷裂。

表3 電機輸入軸力學參數

圖4 斷口檢測結果

2.2 金相組織分析

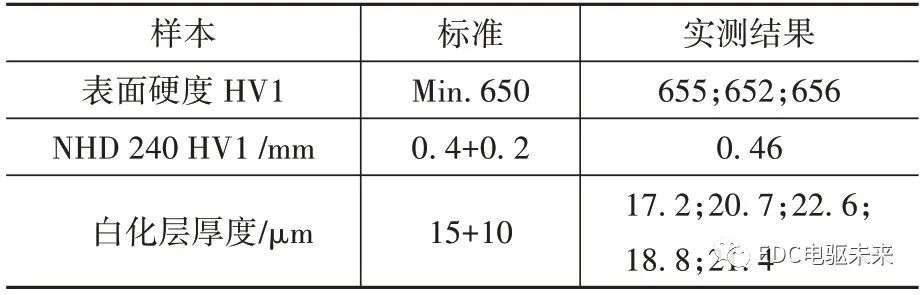

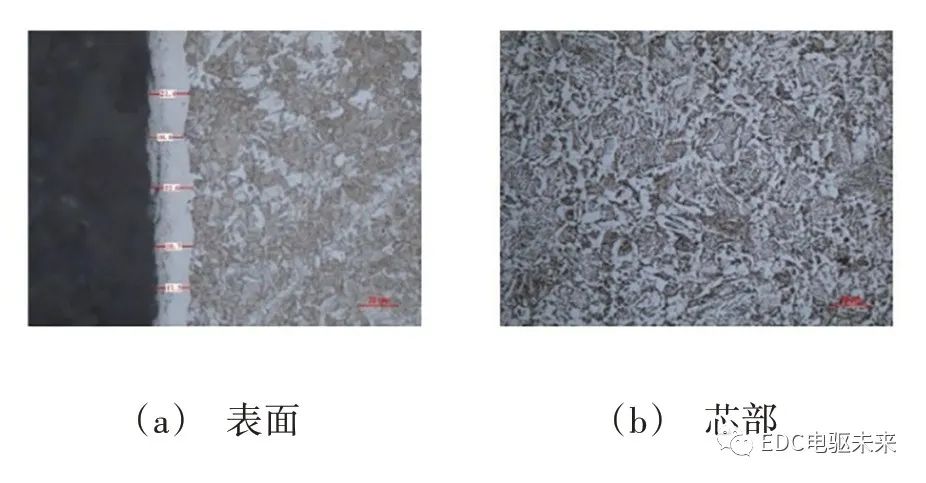

截取電機輸入軸斷裂位置附近材料,在光學顯微鏡下觀察其材料組織形態,并進行維氏硬度及氮化層深度NHD 無損測量,測量的組織形態如圖5 所示,軸表面組織為珠光體和鐵素體,白色層厚度為17.2-22.6 μm。軸芯部組織為貝氏體、鐵素體和珠光體。對氮化層深度NHD 檢測結果進行分析,未發現明顯異常,如表4所示。由此進一步驗證了2.1節斷口分析得出脆性斷裂的結論。

表4 維氏硬度和NHD測量結果

圖5 金相組織檢測圖

2.3 機械性能分析

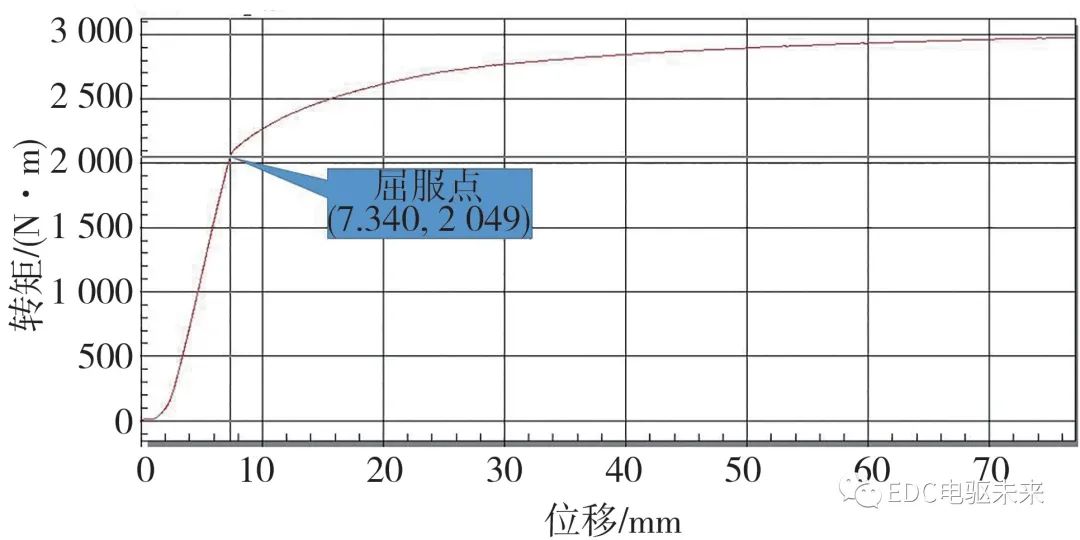

為了驗證輸入軸強度是否合格,進行了軸的極限轉矩試驗。固定P1 電機轉子內部的離合器片,從雙質量飛輪連接花鍵處施加轉矩,直至破壞,結果如圖6 所示。由圖可見,屈服點約為2 049 N·m,斷裂強度約為3 000 N·m,滿足設計要求。

圖6 屈服試驗結果

對輸入軸進行極限轉矩脈動試驗,負載在發動機輸出力矩放大1.5 倍的安全系數范圍之間變化,循環周期為3×106次,顯微鏡觀察,未發現裂紋,如圖7 所示。由此可以推斷出,輸入軸斷裂失效的發生,并非產品內部存在材料缺陷、產品表面存在初始裂紋或者強度不合格,有可能是瞬態大負荷轉矩沖擊造成的瞬時脆性斷裂,因此,需要分析試驗過程中是否存在沖擊負荷。

2.4 試驗工況分析 ?

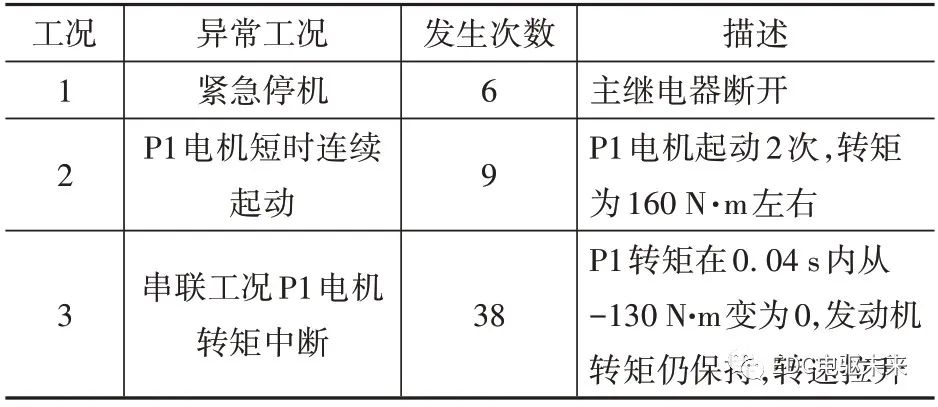

圖8 為搭載該變速器的動力總成試驗臺架照片。對動力總成臺架24 天的實測數據進行處理分析,以識別是否存在緊急起停、電機轉矩突變等異常情況。但動總試驗臺架數據達到數10 GB,用人工處理的方式顯然不可行。因此,開發了一個處理混合動力試驗數據的軟件工具,該工具能夠自動讀取臺架記錄的數據文件,對發動機、P1 電機和P2 電機的轉速和轉矩進行處理分析,識別出驅動系統轉矩或轉速的突變點,并按照大小進行排序;采用這個工具,共發現3 種最有可能對電機輸入軸產生大轉矩沖擊的工況,如表5 所示,分別是緊急停機工況、P1電機短時連續起動工況、串聯工況P1 電機轉矩突然中斷工況,后續將對這些工況參數進行詳細分析。

表5 臺架異常工況

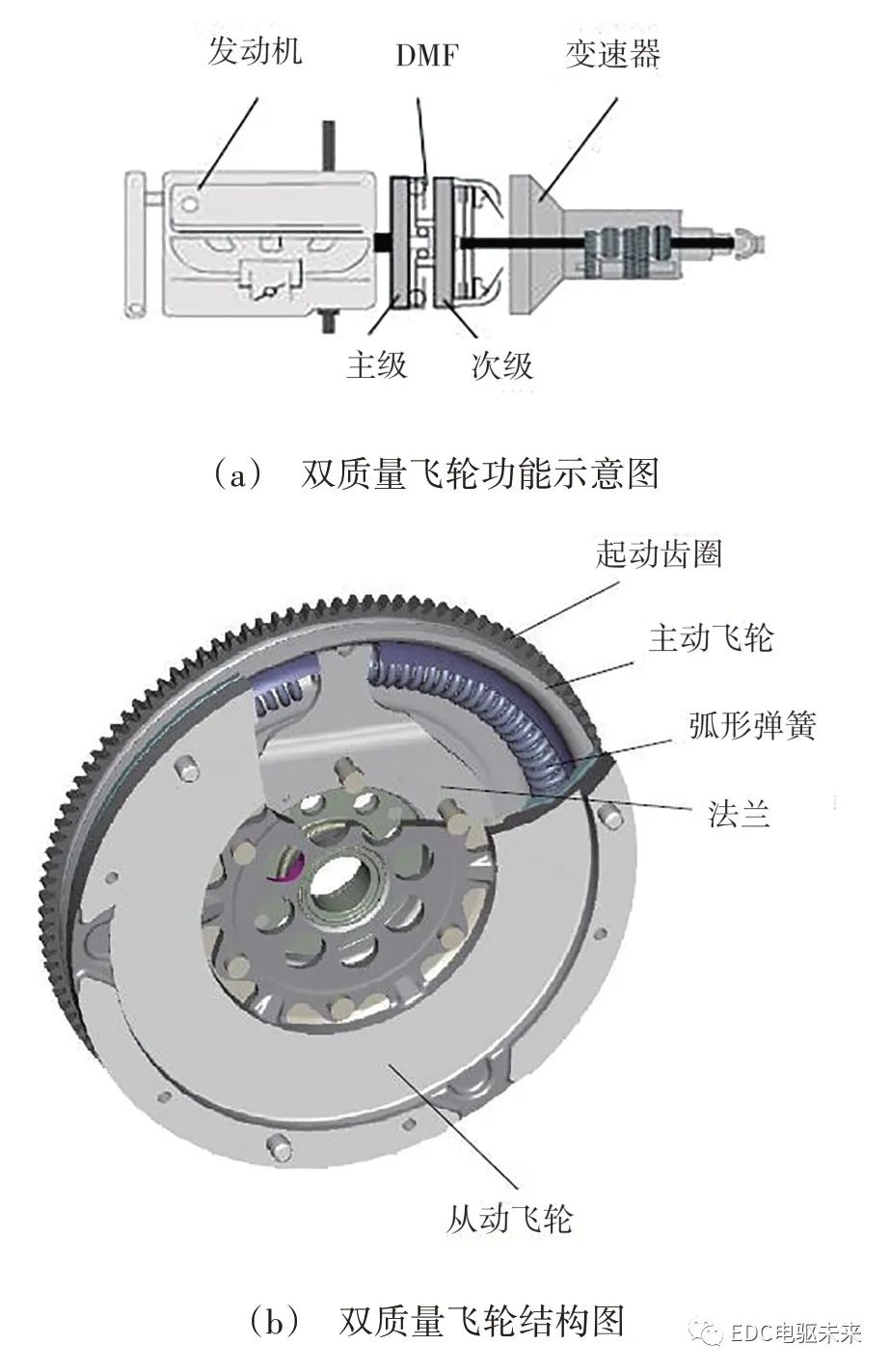

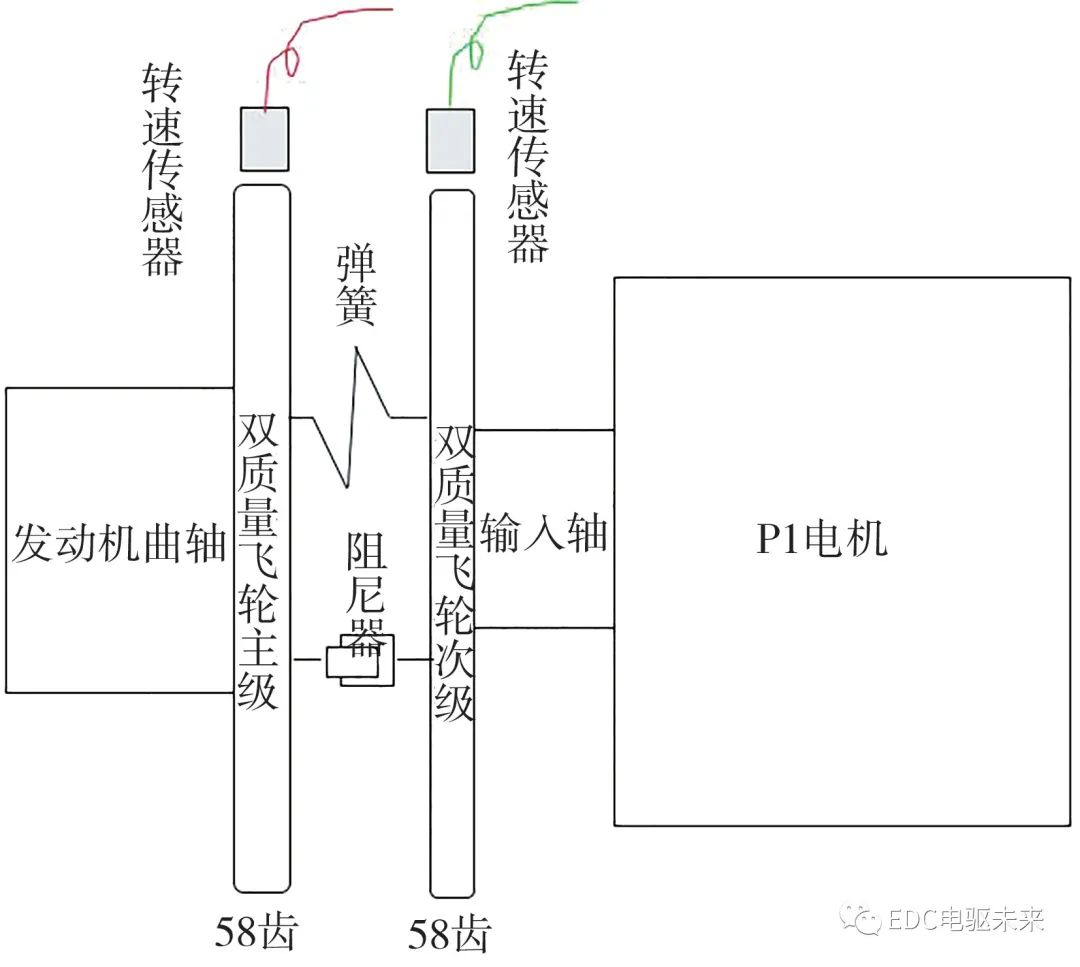

2.4.1 雙質量飛輪相對擺角測試

雙質量飛輪(DMF)是汽車傳動系統中最重要的緩沖減振零部件,其在傳統動力中的特性已經被廣泛而充分地研究[19-24]。雙質量飛輪一端連接發動機,另一端連接變速器,中間用弧形彈簧及阻尼元件緩沖,如圖9 所示。本文中的雙質量飛輪主級與發動機通過螺栓剛性連接,次級與P1 電機通過花鍵連接。當通過P1 電機起動發動機時,從P1 電機發出一定力矩驅動飛輪次級慣量,通過彈簧緩沖后驅動飛輪主級慣量旋轉,發動機在一定轉速下噴油點火,從而起動發動機;當P1 電機發電時,發動機驅動飛輪主級慣量旋轉,經過彈簧緩沖后驅動飛輪次級,進而拖動P1 電機發電。顯然,一旦雙質量飛輪失去緩沖作用,即彈簧被壓縮到并圈,則系統中必然會形成強烈的瞬態沖擊。本文在分析上述3 個異常工況的同時,在臺架復現了這些工況,并用高精度霍爾轉速傳感器,測試了主次級飛輪的角位移及相對擺角,以分析這些工況下雙質量飛輪是否并圈,測試原理如圖10 所示。本文所用雙質量飛輪參數如表6 所示,該雙質量飛輪彈簧單邊最大壓縮行程為64°,最小自由行程約為3.75°,因此設定該雙質量飛輪單邊行程達到(64+4)×90%=61.2°,飛輪就有并圈的風險。

表6 飛輪參數

圖9 雙質量飛輪結構及功能

圖10 雙質量飛輪主次級轉速測試示意圖

2.4.2 緊急停機工況分析

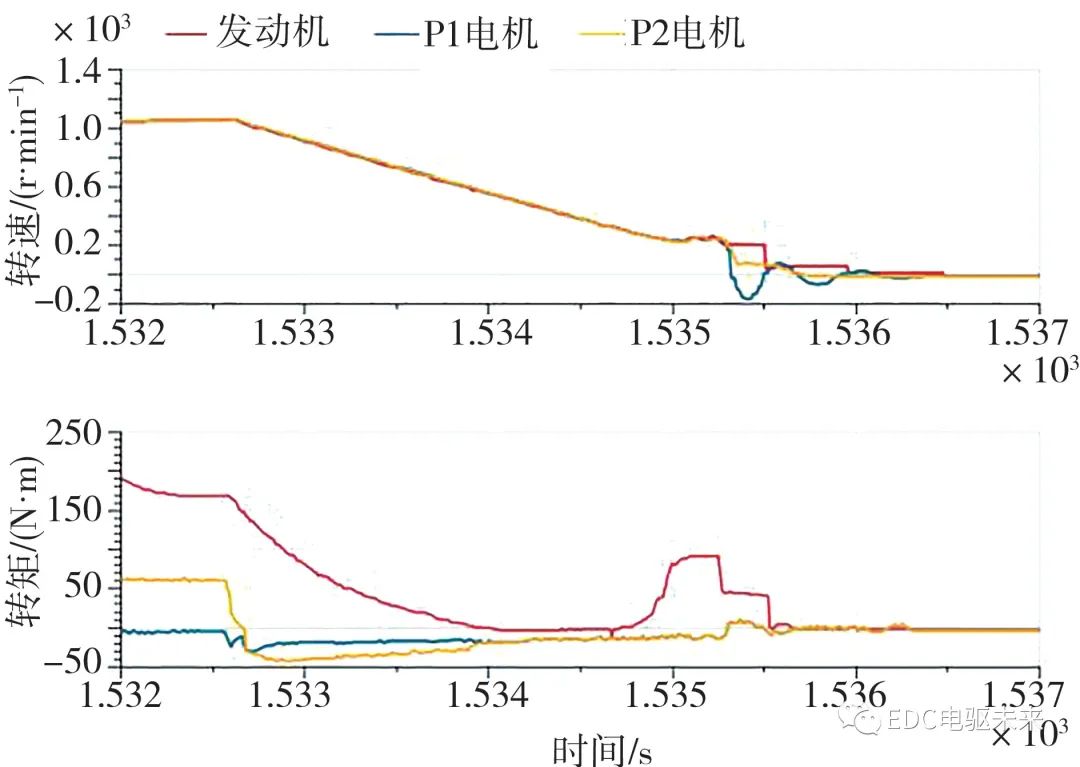

圖11 所示為表5 描述的緊急停機工況,發動機轉速、P1 和P2 電機轉速從1 532 s 左右開始下降,在1 536 s 左右都變為0,由此判斷動總在該處異常停機。測試此過程中雙質量飛輪的轉速波動如圖12所示,可以看出雙質量飛輪的單邊最大擺角為56.3°,小于61°,因此,雙質量飛輪并圈風險較小。

圖11 緊急停機工況標定數據

圖12 緊急停機工況轉速實測數據

2.4.3 P1電機短時連續起動工況分析

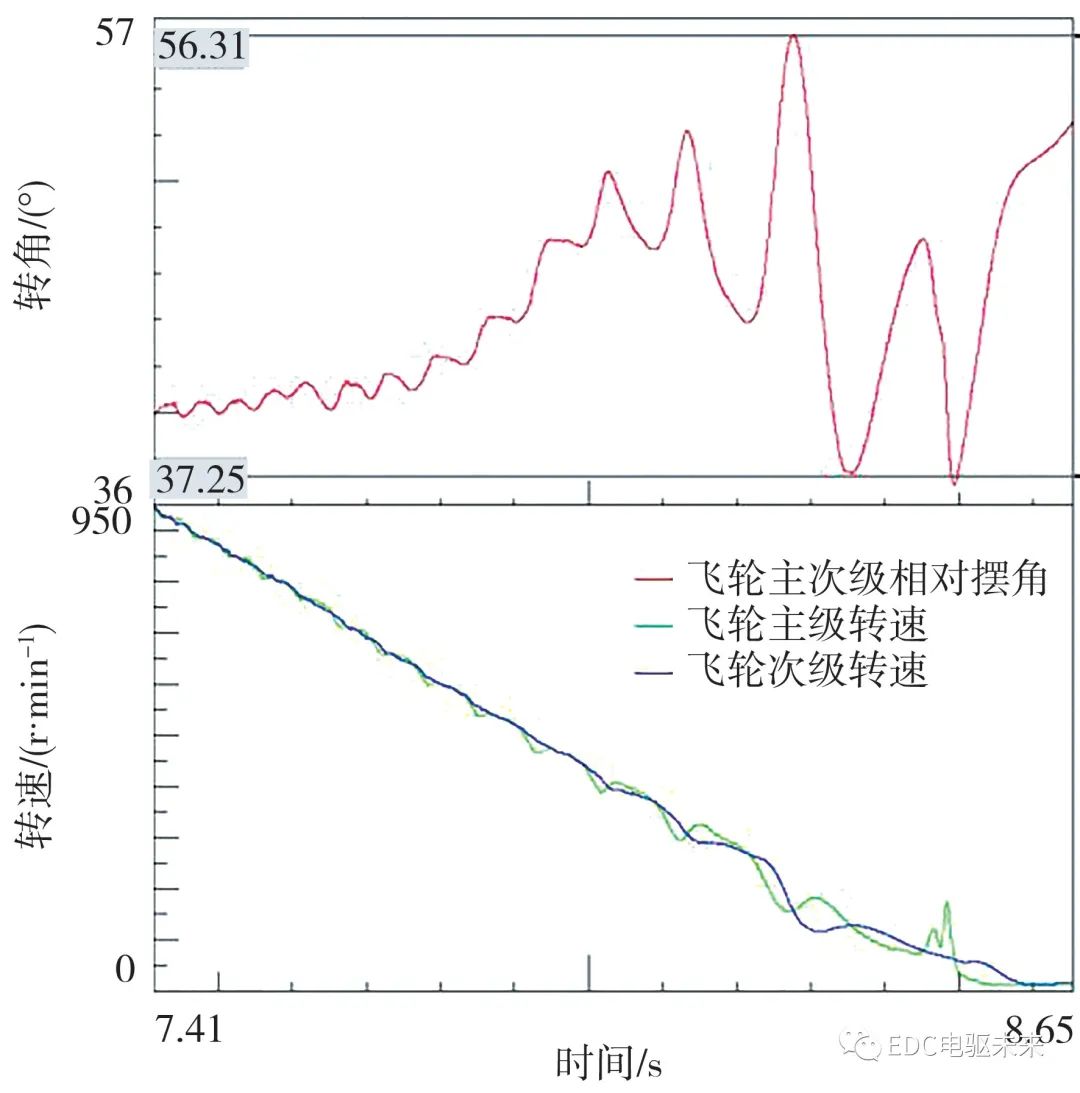

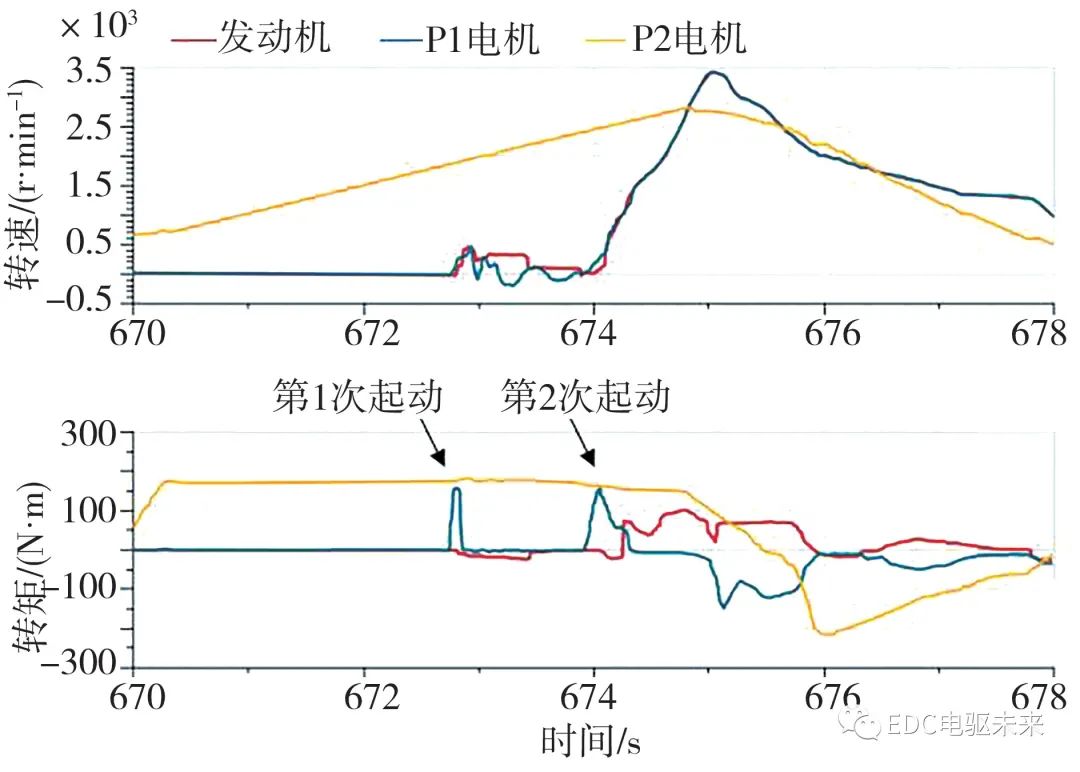

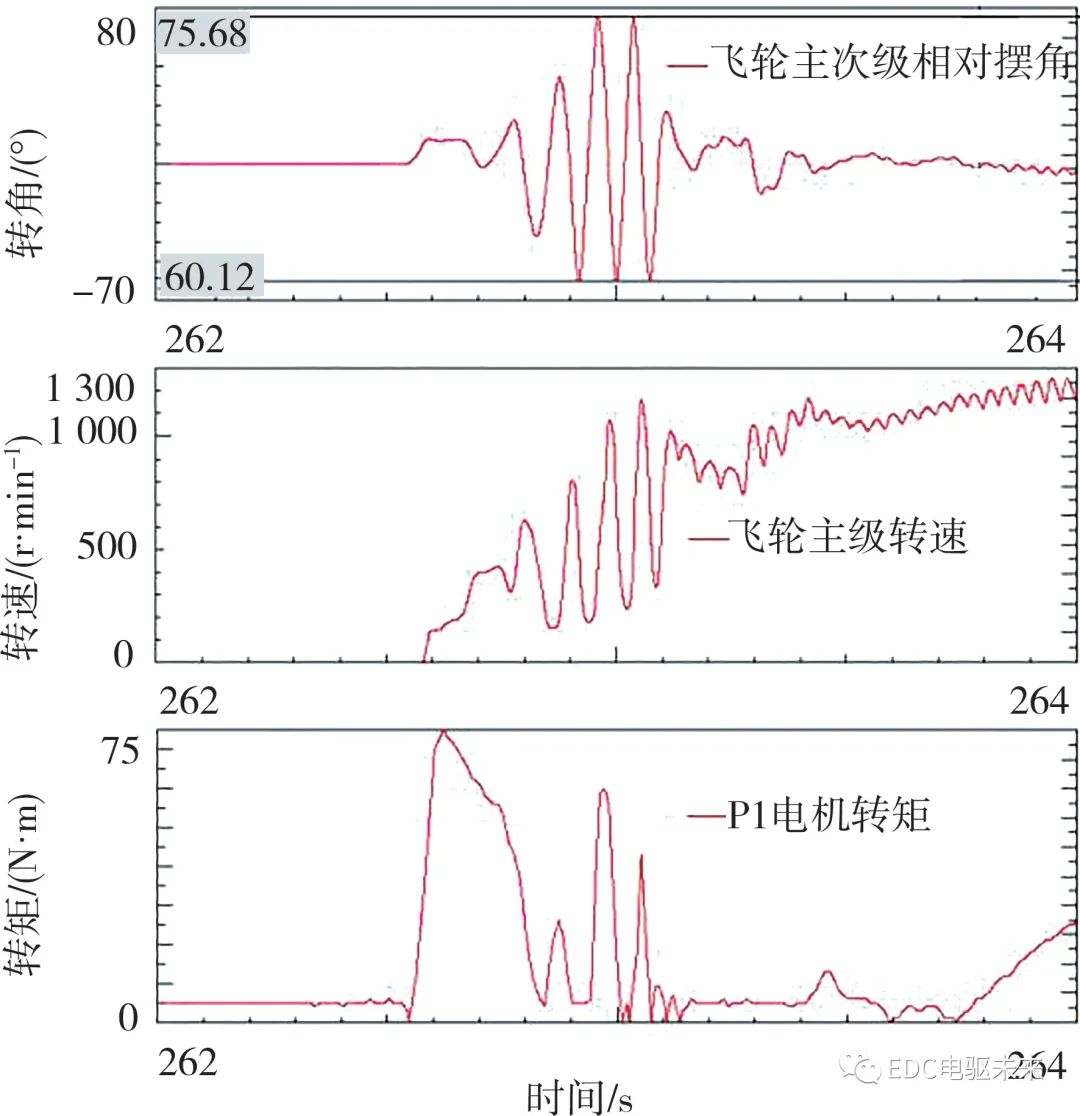

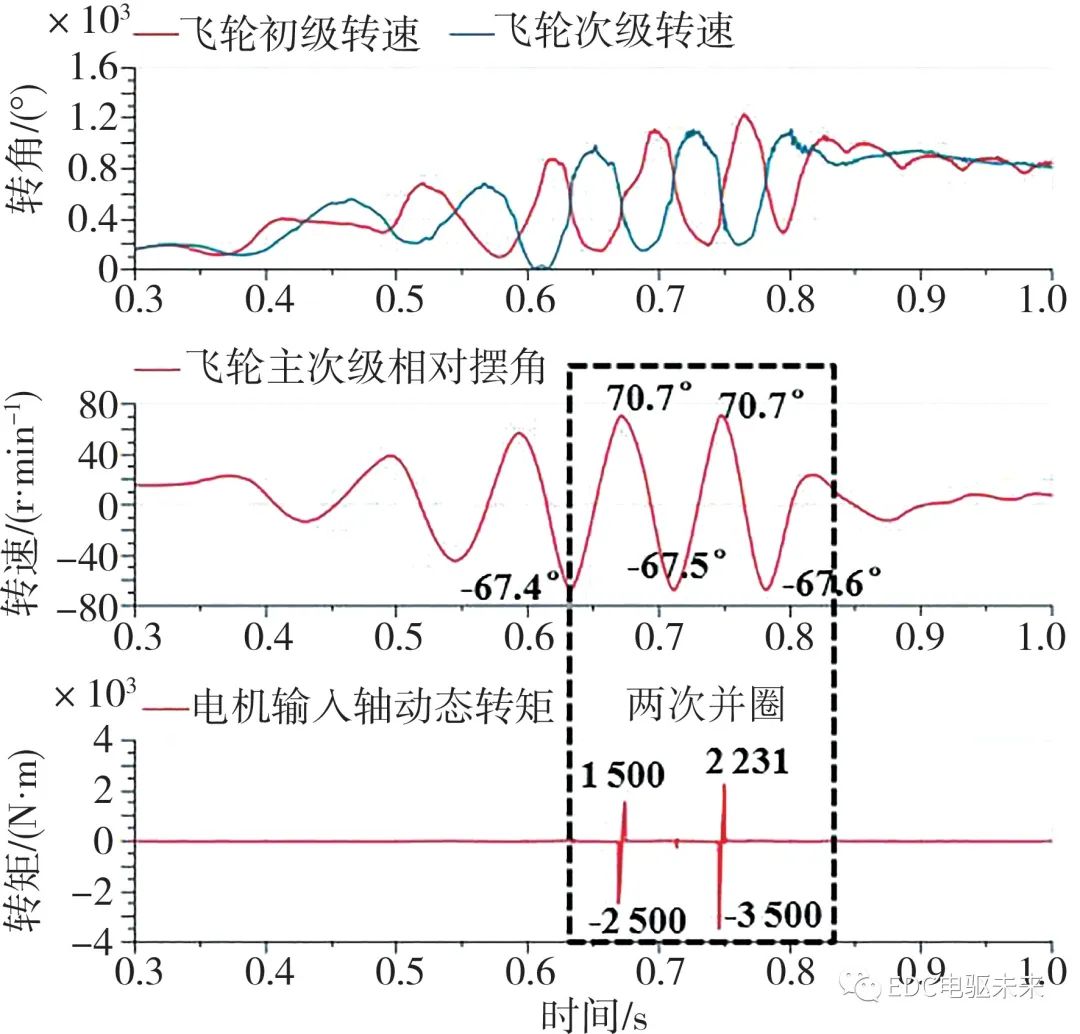

圖13為P1電機短時連續起動工況數據,可以看到在此工況下P1 電機發出160 N·m 左右的轉矩,經過DMF 彈簧緩沖后拖動發動機起動,0.2 s 后P1 電機轉矩異常中斷,第1次起動失敗,1 s后進行第2次起動。此時可以觀察到發動機轉速在100-500 r/min反復波動,隨后被快速拖動到2 000 r/min 以上,發動機起動成功。經過計算,該雙質量飛輪的1 階頻率為11.6 Hz,其共振轉速約為60×11.6/1.5=460 r/min,因此曲軸在100-500 r/min 之間反復波動導致雙質量飛輪系統的共振,進而導致雙質量飛輪彈簧并圈,從而使其失去減振效果而產生沖擊。圖14 為臺架復現P1 電機短時連續起動現象測得的雙質量飛輪相對擺角,可以發現其單邊壓縮已經達到68°,此時彈簧已經并圈。

圖13 短時連續起動工況標定數據

圖14 短時連續起動工況轉速實測數據

在混合動力整車的行駛過程中,發動機總是頻繁地起停助力或充電,顯然發動機存在起動失火的可能,尤其是冷機起動時,燃油霧化較差,容易導致發動機起動點火失敗。基于此,進一步在臺架上模擬斷缸起動發動機(模擬高寒環境起動過程),測得的雙質量飛輪相對擺角如圖15 所示。從圖可以看出,當某一缸失火時持續起動會導致發動機轉速在100-1 100 r/min 轉速區間來回波動,波動幅度最大為1 000 r/min,波動持續0.6 s。此時雙質量飛輪主次級單邊相對擺角達到76°,顯然,雙質量飛輪彈簧已經并圈。

圖15 起動失火工況轉速實測數據

2.4.4 P1電機轉矩中斷工況分析

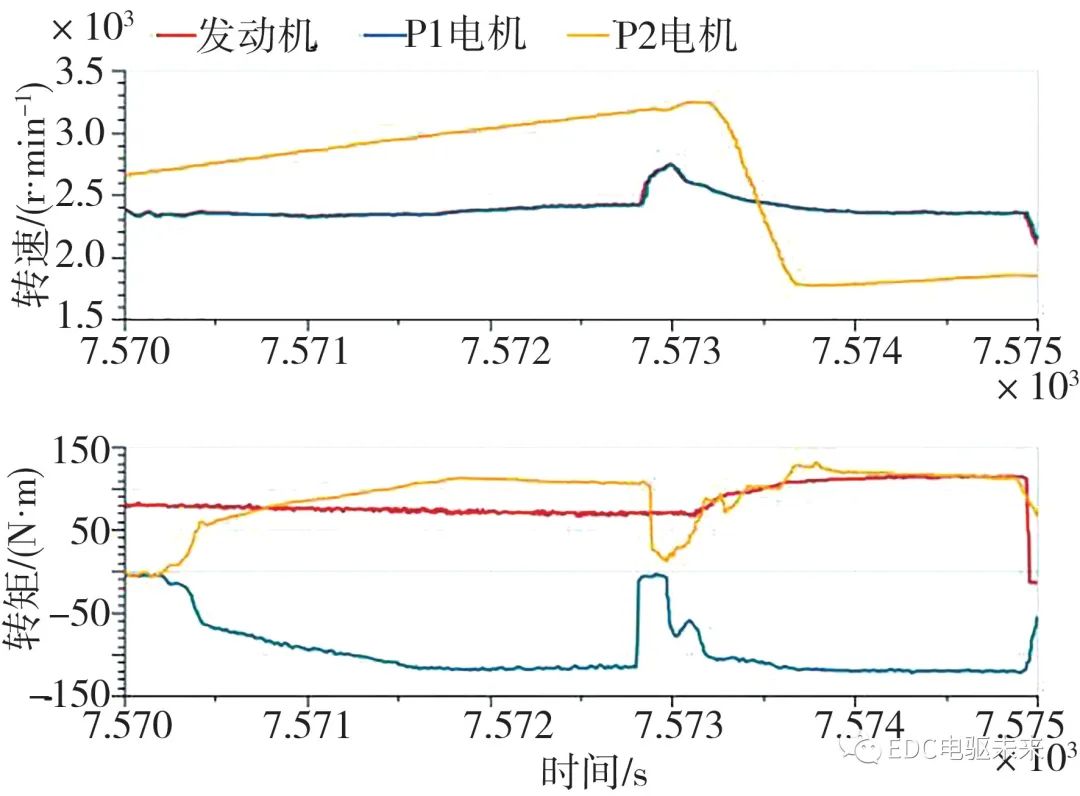

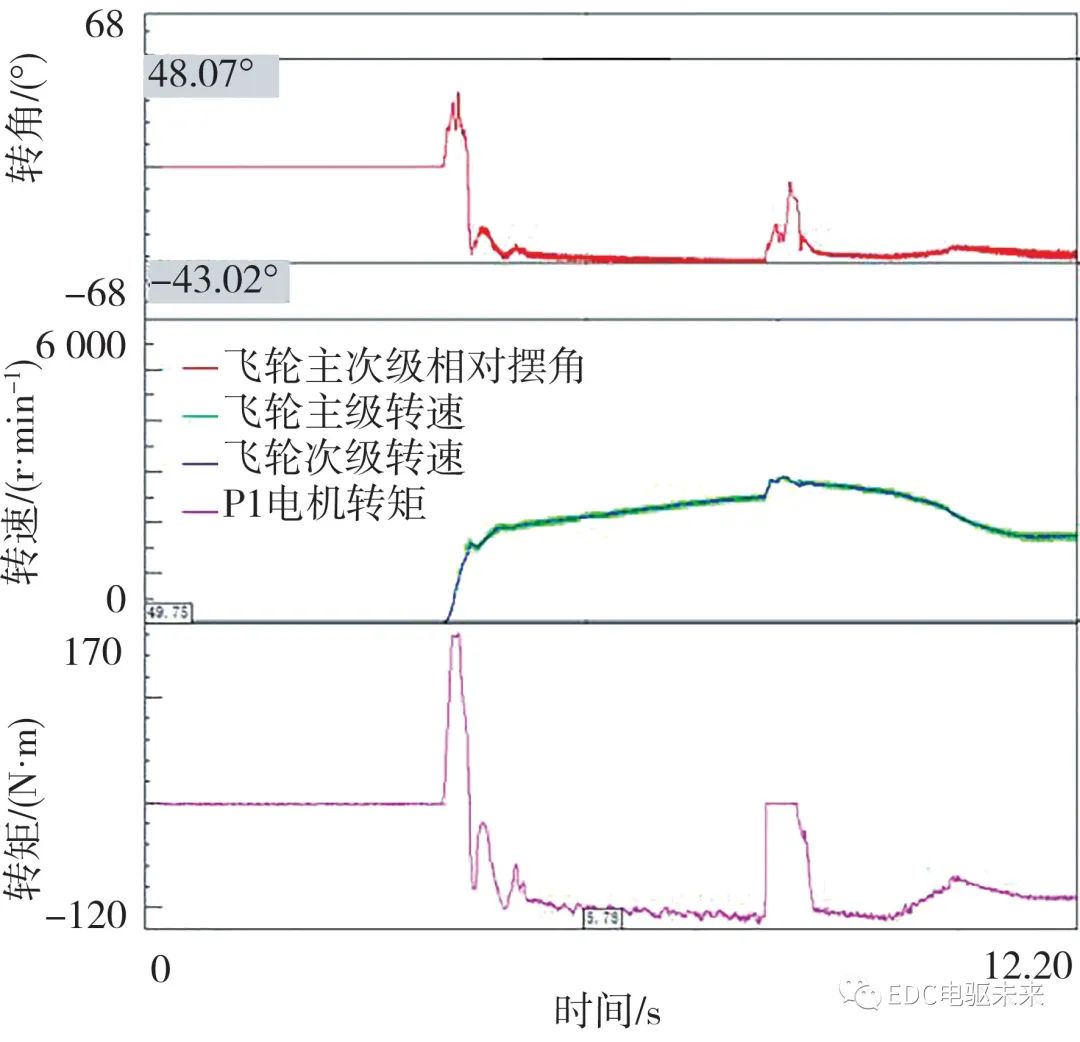

如圖16所示,P1電機轉矩在7 573 s左右快速從-120 N·m 降為接近0,發動機轉矩仍保持,并且發動機轉速持續拉升。針對該工況測試雙質量飛輪主次級慣量的相對擺角,如圖17 所示,可以看出主次級單邊轉動角度在45°左右,雙質量飛輪不會并圈。

圖16 P1電機轉矩中斷工況標定數據

圖17 P1電機轉矩中斷工況轉速實測數據

2.4.5 小結

從上面的分析可以看出,表5中的工況1和工況3不會導致雙質量飛輪并圈,而工況2會導致雙質量飛輪并圈。一旦彈簧并圈,雙質量飛輪將失去減振作用,發動機端的沖擊載荷將直接作用到后端傳動軸上,從而引起雙質量飛輪彈簧的斷裂或傳動系上零部件的斷裂。圖18 為P1 電機連續短時起動試驗后雙質量飛輪彈簧端部的撞擊痕跡。

由圖18 可以看到彈簧已經將合金鋼制主級支撐位置沖擊出很嚴重的凹坑,同時在這種極限工況的驗證中,也復現了電機軸的斷裂現象。因此,避免雙質量飛輪彈簧共振并圈是混合動力總成開發的關鍵課題。

3 CAE瞬態仿真驗證 ? 3.1 起動工況仿真分析 ?

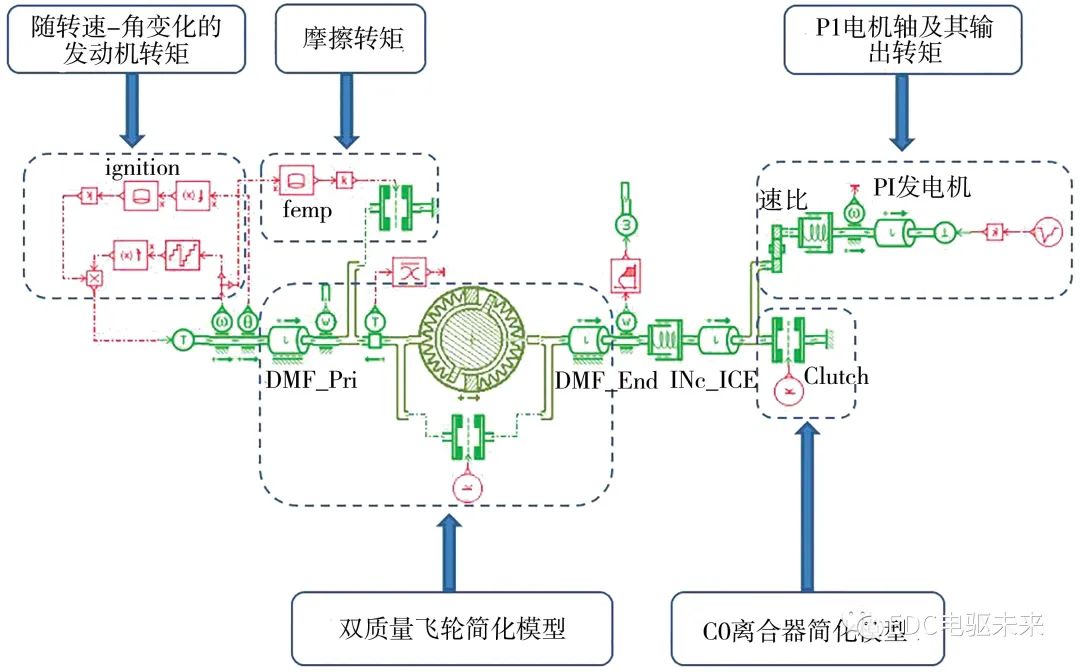

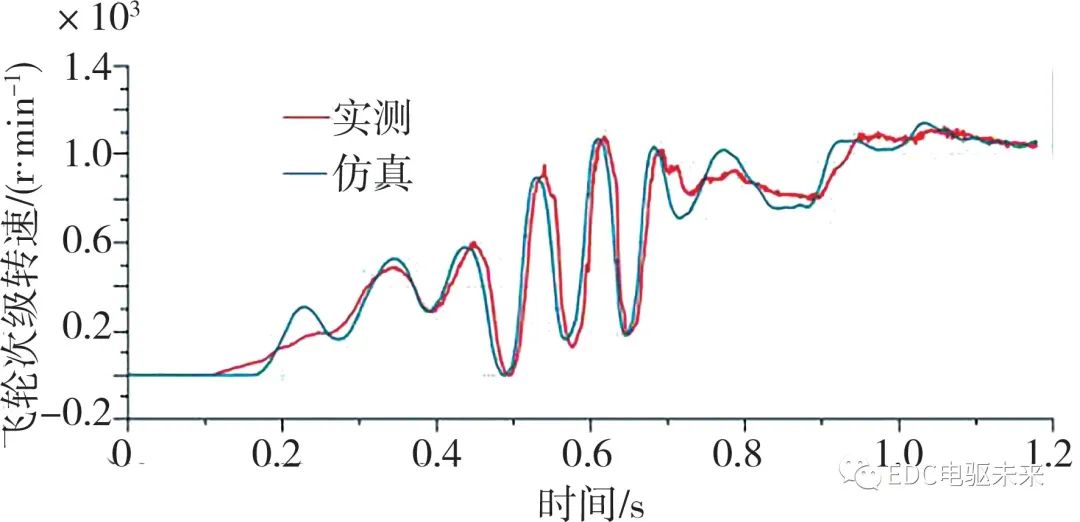

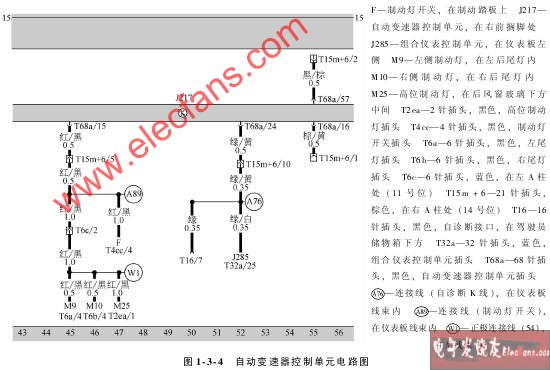

為了進一步分析P1 電機連續起動過程中雙質量飛輪并圈產生的沖擊負荷大小及其對電機軸強度產生的影響,本文中搭建了混合動力總成起停工況一維動力學仿真模型,以發動機實測起動缸壓和電機轉矩加載策略作為輸入,考慮了系統的摩擦力矩,對雙質量飛輪和離合器采用等效質量、剛度和阻尼的簡化模型,如圖19 所示。對仿真模型進行標定后,仿真與實測的轉速曲線對比如圖20 所示,轉速趨勢基本一致,峰值處的幅值誤差約為0.5%。

圖19 起動工況CAE模型示意

圖20 CAE模型仿真與實測對比

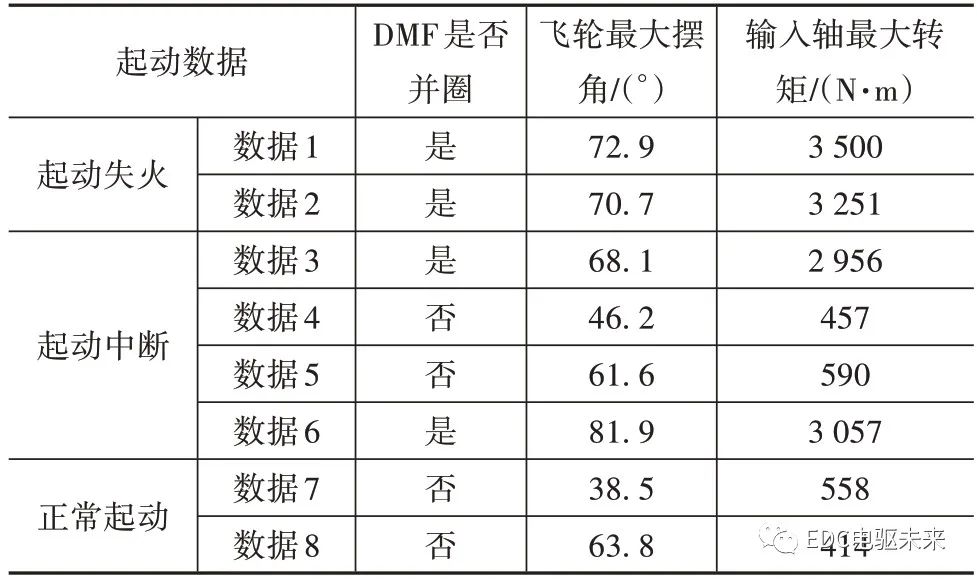

從臺架數據中截取8 次起動過程數據,導入起停工況仿真模型中計算,分析結果統計在表7 中。結果顯示,起動工況發生失火現象或二次起動,并且起動時間足夠短,將非常容易導致飛輪發生并圈,同時電機輸入軸處產生轉矩突變。這和2.4 節中的試驗現象完全一致。

表7 起動數據分析結果統計

圖21 是其中一組起動失火仿真結果。從圖可以看出,發動機失火并連續起動導致發動機轉速在雙質量飛輪共振轉速區停留,雙質量飛輪弧形彈簧來回擺動至彈簧極限行程,此時飛輪相當于剛性體,無減振作用,瞬時大轉矩直接作用到電機輸入軸,最大值達到3 500 N·m,超過了實測的輸入軸屈服極限轉矩2 049 和3 000 N·m 的斷裂轉矩。而正常的起動過程轉矩約為560 N·m,是雙質量飛輪彈簧并圈工況的1/5-1/6。

圖21 起動失火過程仿真結果

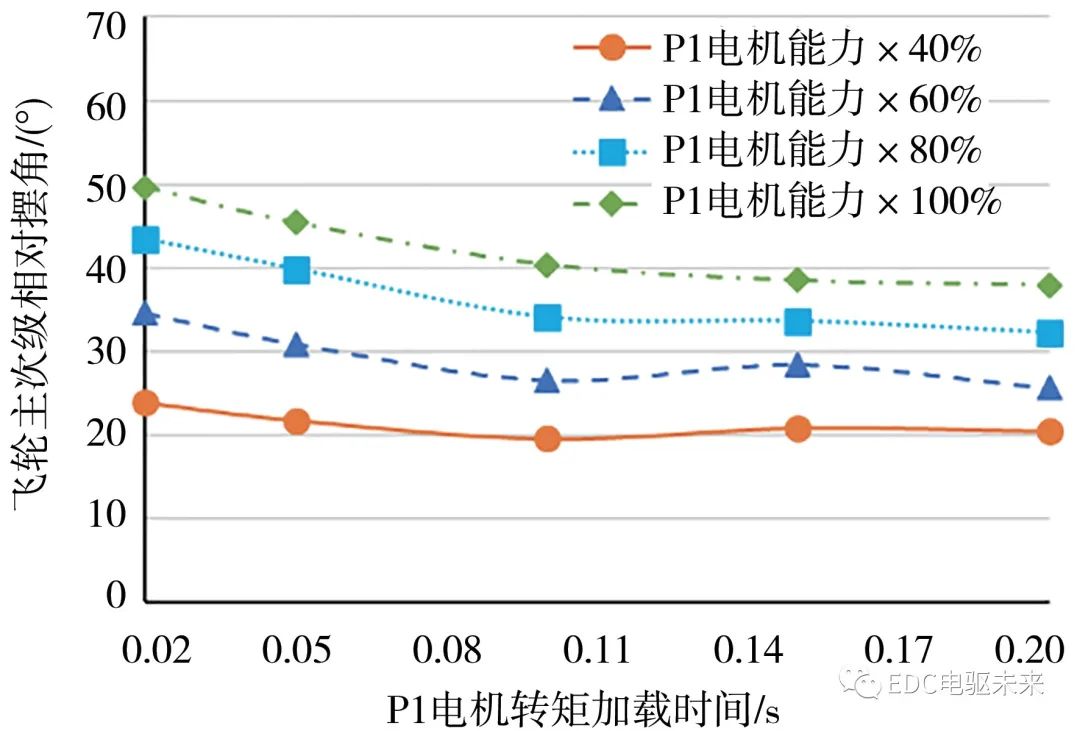

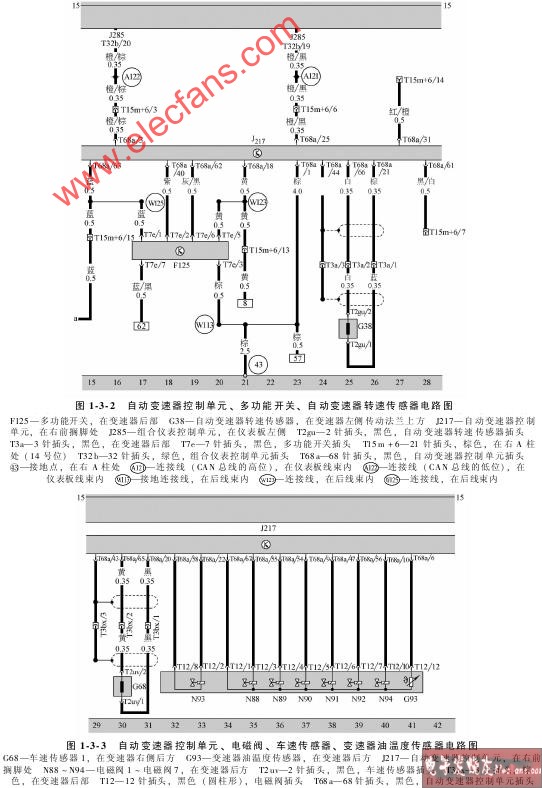

在此基礎上進一步分析了P1 電機起動參數對于雙質量飛輪主次級相對角位移的影響,其中P1 電機加載轉矩幅值設置區間為電機能力的40%-100%,電機轉矩從0加載到幅值的時間設置區間為0.02到0.2 s,如圖22 所示。從圖可以看出,當加載時間不變,隨著P1 電機加載轉矩幅值的增加,雙質量飛輪相對擺角明顯變大;當P1 電機轉矩幅值不變,相對擺角隨轉矩加載時間增大而減小,加載的P1 電機轉矩幅值越大,這種趨勢越明顯;因此,P1 電機加載轉矩幅值和加載時間對雙質量飛輪的相對擺角都有影響,尤其是轉矩幅值影響更大。

圖22 起動過程飛輪擺角隨電機加載方式的影響

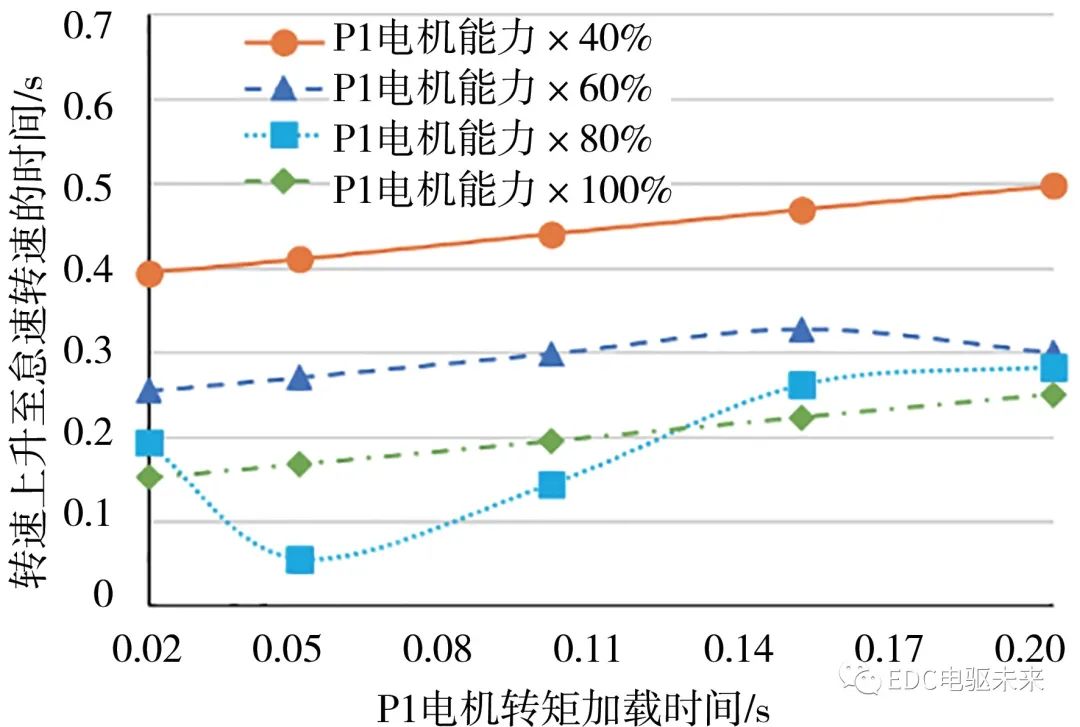

定義發動機轉速從0 達到穩定怠速轉速的時間為起動時間,考察P1 電機轉矩幅值及加載時間對于起動時間的影響,如圖23 所示。從圖可以看出:P1電機轉矩幅值越大,發動機起動時間越短,起動越快;P1 電機轉矩加載時間越長,發動機起動時間越長。

圖23 起動過程起動時間隨電機加載方式的影響

從上述分析得出:起動時P1 電機轉矩幅值越大,起動越迅速,有利于降低起動沖擊和抖動,而雙質量飛輪并圈風險越大;P1 電機轉矩加載時間越長,雙質量飛輪并圈的風險越小,但起動時間越長,不利于降低NVH。因此,在實際產品開發過程中,需要對起動標定策略電機轉矩幅值、加載時間進行DOE分析,得出最優的起動標定策略參數,同時兼顧產品的可靠性和NVH性能。

3.2 花鍵軸強度CAE分析 ?

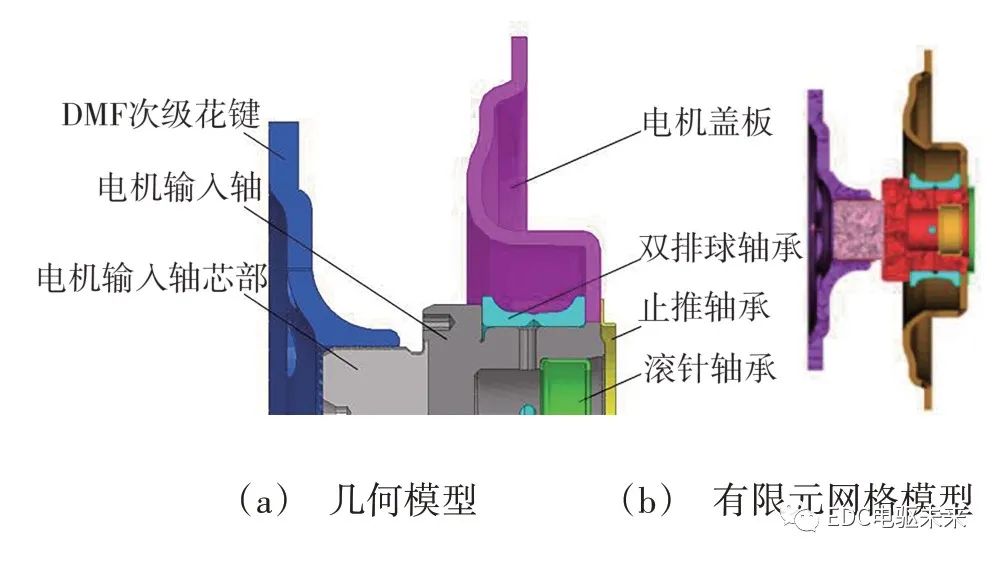

為了分析電機輸入軸在承受大沖擊轉矩時的應力分布狀態,對電機輸入軸強度進行了有限元仿真。采用2 階4 面體單元,網格平均尺寸為0.2 mm,倒角位置劃分4-5 層,共計143 萬網格;電機蓋板、球軸承、電機輸入軸等分為一個整體網格,雙質量飛輪次級慣量和電機輸入軸之間采用接觸模型;約束雙質量飛輪次級慣量彈簧支撐處,并將3.1 節中仿真得到的輸入軸最大轉矩3 500 N·m 作為激勵施加在P1電機蓋板外圈,模擬P1 電機起動發動機過程,有限元仿真模型如圖24所示。

圖24 模型示意圖

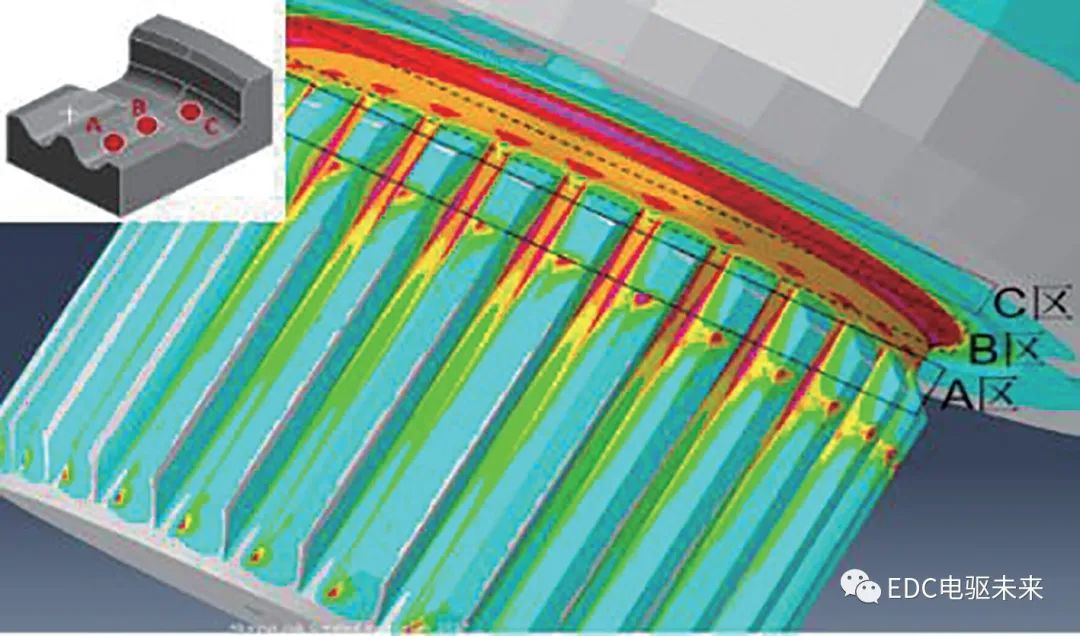

分析結果如圖25 所示,電機輸入軸表面A區最大Mises 應力2 774 MPa,B 區最大Mises 應力2 418 MPa,C區最大Mises應力2435MPa,芯部A區最大Mises應力1506MPa,B區1605MPa,C區1685MPa。有限元仿真分析得出的輸入軸表面與芯部最大應力均超過表3 中材料的抗拉強度,應力集中位置也和實際的斷裂位置一致。

圖25 電機輸入軸表面應力云圖

4 優化方案與效果 ?

從上述分析也能看出,P1 電機短時連續起動發動機將導致雙質量飛輪的弧形彈簧在低速共振區持續振蕩至并圈,導致電機輸入軸處動態轉矩超過其斷裂強度。因此必須要優化起動控制策略,防止雙質量飛輪共振。本文對控制策略進行如下優化:當ECU 探測到發動機第一次起動失敗,需等發動機轉速降至0 后,再間隔一定時間才允許再次執行P1 助力起動,目的是增加兩次起機時間間隔,防止發動機轉速在飛輪的共振區間波動,同時采用3.1 節對起動標定策略進行DOE 分析的方法得出的最佳P1 電機拖動轉矩和轉矩加載時間。

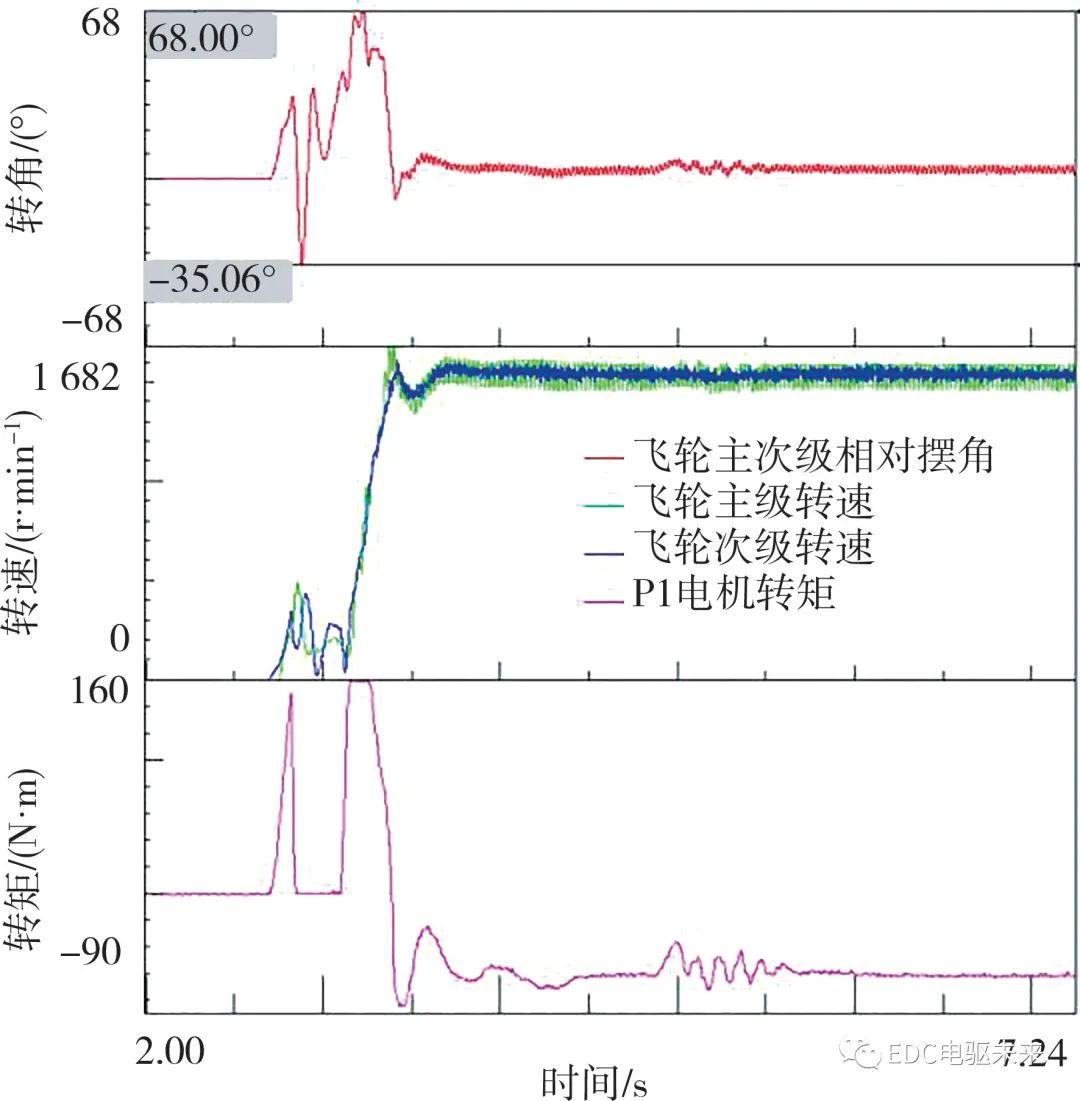

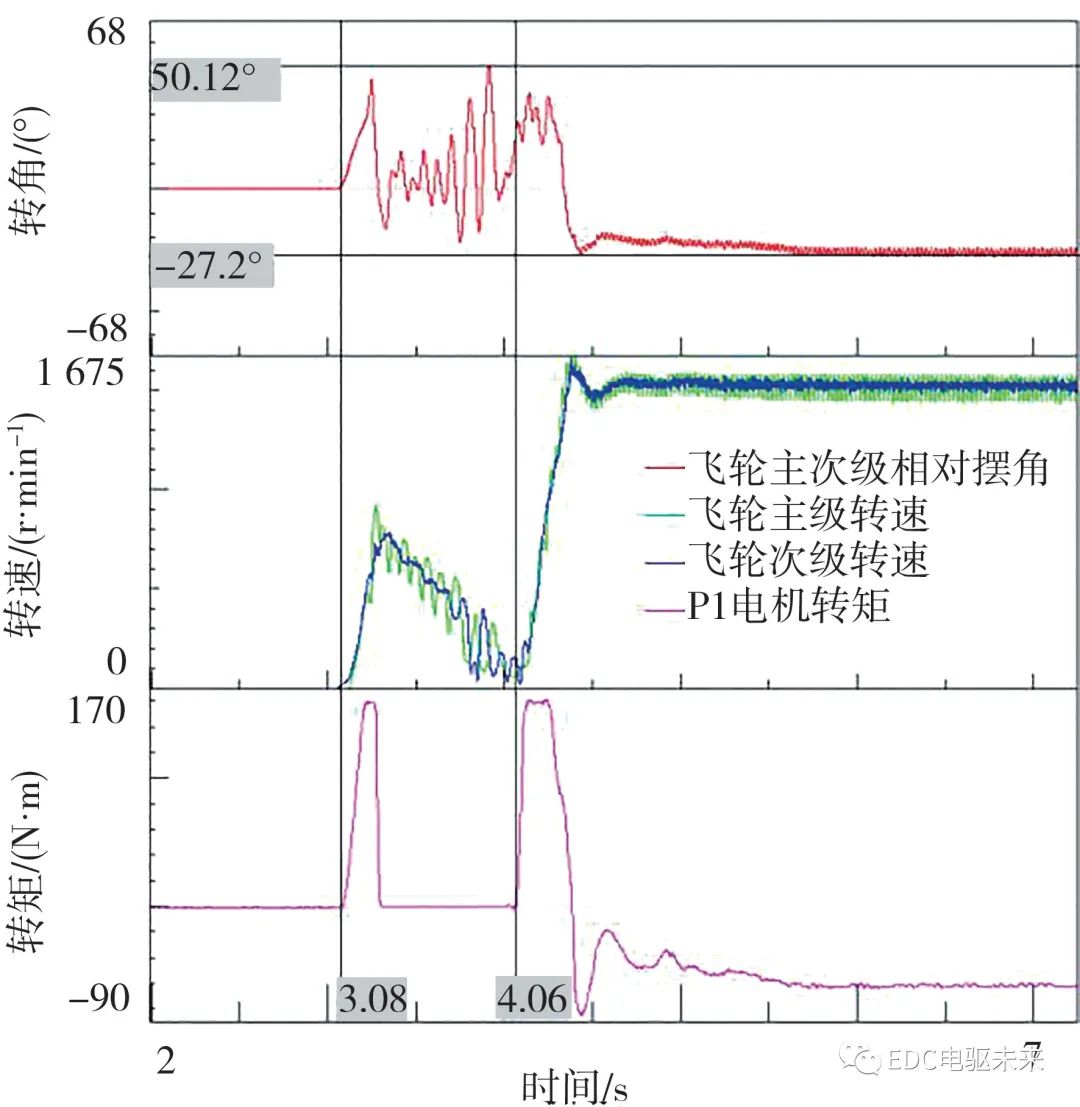

采用優化后的標定控制策略起動發動機,實測結果如圖26 所示。可以看出,雙質量飛輪主次級相對擺角約為50°,小于并圈角度61°,有效地規避了雙質量飛輪的并圈。該策略實施后,電機輸入軸未再發生斷裂故障,并且發動機起動過程中的抖動問題也同步改善,說明優化策略有效,本文的分析是合理的。

圖26 標定優化方案效果實測數據

5 結論 ?

(1)本文研究的混動變速器P1電機輸入軸斷裂問題為瞬態脆性斷裂,是P1 電機短時連續起動發動機引起雙質量飛輪共振并圈、軸系負荷急劇增大導致。發動機起動過程中失火或標定策略不當都有可能導致這種共振現象發生。

(2)當雙質量飛輪并圈后,P1 電機輸入軸瞬時轉矩可達到3 500 N·m,超過其斷裂強度,從而導致電機輸入軸產生脆性斷裂。如何防止飛輪并圈現象的發生,是混合動力產品開發過程中需要重點研究的課題。

(3)在混合動力起停過程中,P1 電機助力轉矩幅值越大,起動時間越短,雙質量飛輪并圈風險越大;P1 電機轉矩加載時間越長,雙質量飛輪并圈風險越小,而起動時間加長將惡化NVH。

(4)針對P1 電機短時連續起動發動機工況,采用合理的起動標定策略,包括控制兩次起機的時間間隔、合理的電機轉矩幅值及加載時間可以有效降低飛輪并圈風險,進而規避傳動系統可靠性風險,同時獲得優異的NVH性能。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論