本文采用流體體積函數(VOF)模型追蹤氣液相界面,分析不同工況下軸承內部受氣流影響的潤滑介質流動路徑,進而揭示軸承內部的流場分布特點,并提取關鍵區域的潤滑介質分布情況,評估不同參數下軸承的潤滑性能。

1 模型與邊界條件

1.1 數學模型

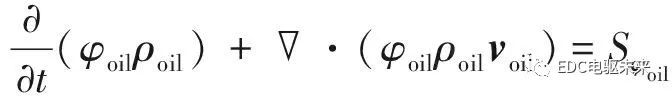

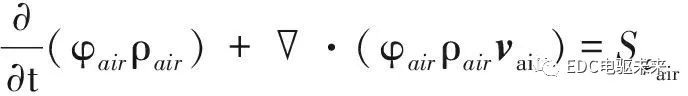

在多相流問題中,描述氣液兩相流的數學模型主要分為兩大類:一類采用Euler-Lagrange方法,要求副相所占的相體積分數較小,此時,將主相看作連續的流體介質來求解Navier-Stokes方程,對副相的粒子或氣泡軌跡進行求解,它們可以與主相之間進行動量、質量以及能量的交換,所以這種數學處理并不適用于軸承腔內油氣兩相流計算;另一類描述形式采用Euler-Euler方法,引入相體積分數的概念,計算過程中對各相采取各自的守恒方程進行求解,各相方程之間的關系通過經驗公式來確定。

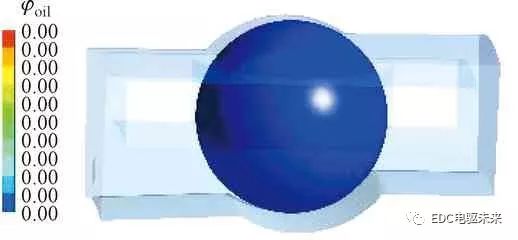

Euler-Euler方法主要有3種模型:VOF模型、Mixture模型、Eulerian模型。VOF模型通過共用的動量方程求解兩種或多種不相容的界面位置,追蹤流體的流動過程。高速角接觸球軸承軸承腔內處于油氣兩相流動狀態,油氣互不相容且不可壓縮,各相滿足流體基本方程。使用VOF模型進行數值計算時,每個體積單元內,油氣兩相的體積分數之和為1。用φoil表示每個單元內油相的體積分數,用φair表示每個單元內氣相的體積分數,它們的數學表達式如下

φoil=0

(1)

表示計算單元內沒有潤滑油。如果

0<φoil<1

(2)

表示計算單元中的潤滑油體積分數

φoil=1

(3)

表示計算單元內全為潤滑油。如果

φoil+φair=1

(4)

潤滑油和空氣在計算單元內守恒。對于各相而言,其連續性方程如下所示

(5)

(6)

式中:ρoil為潤滑油密度;ρair為空氣密度;Sφoil為潤滑油質量源項;Sφair為空氣質量源項。

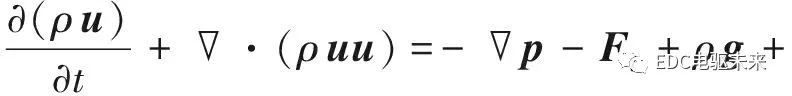

油氣兩相流動的動量控制方程可以表示為

·μ[

·μ[ u+(

u+( u)T]

u)T]

(7)

式中:ρ為混合密度;u為流體速度;p為壓強;μ為流體動力黏度;Fi為體積力矢量;g為重力加速度。

考慮到角接觸球軸承高速運轉時保持架、滾動體、內圈對腔內氣流的帶動作用,軸承腔內處于高速運動的湍流狀態。現有的湍流模型包括標準k-ε模型,RNG?k-ε模型,SST?k-ε模型,而RNG?k-ε湍流模型可以很好地描述高速和有旋渦的流動現象,所以本文選用該模型描述油氣兩相在角接觸球軸承內部的流動。

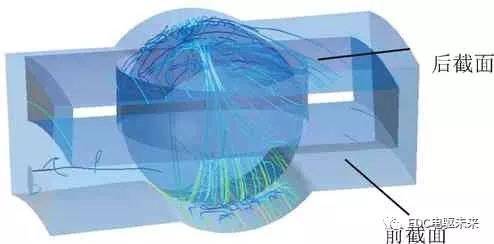

1.2 計算模型

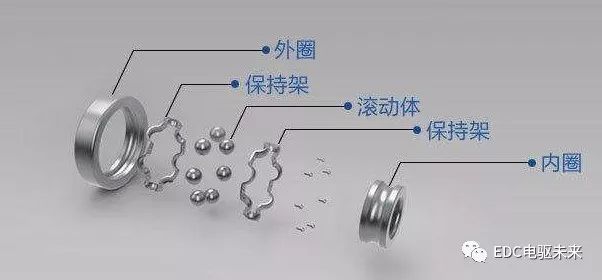

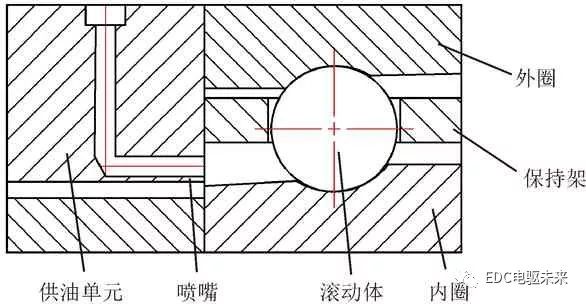

本文以H7006C角接觸球軸承為研究對象,其幾何示意圖如圖1所示,軸承參數如表1所示。針對側向噴射潤滑工況,噴嘴沿軸向正對滾動體,中心距離內圈表面1 mm,噴嘴直徑為1 mm。采用46號機油,密度為876 kg/m3,黏度為0.058 kg/ms。

圖1 軸承潤滑結構示意圖

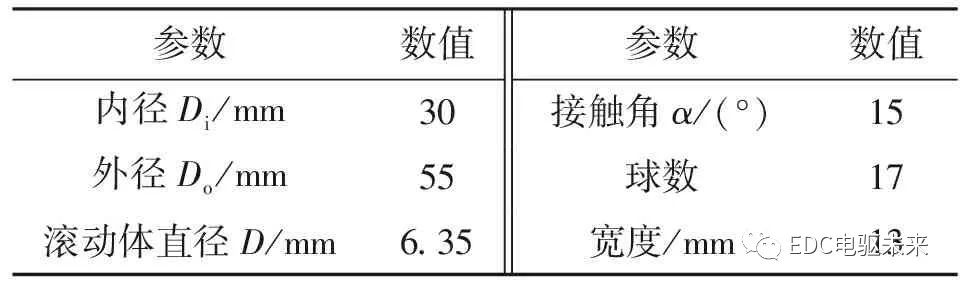

表1 H7006C角接觸球軸承結構參數

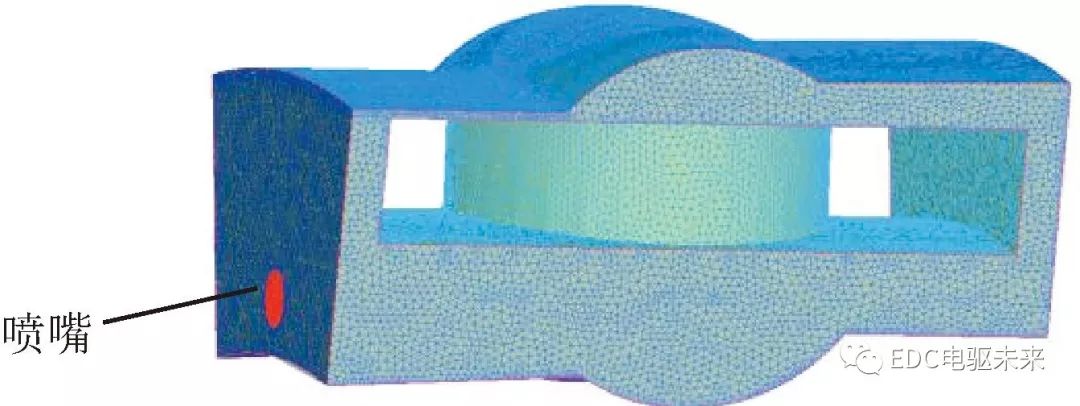

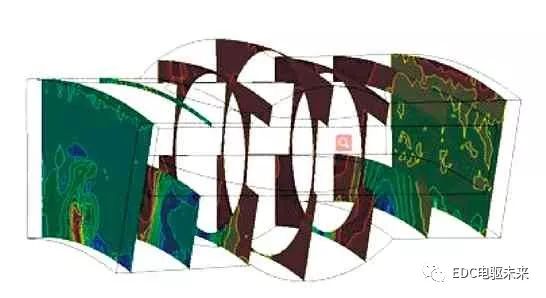

抽取軸承腔內的流體流動區域作為計算域,并采用ICEM軟件劃分網格。考慮到軸承內部復雜的曲面接觸特點,其內外滾道、保持架兜孔、滾動體表面等關鍵潤滑區域尺寸跨度大,滾動體直徑為6.35 mm,而滾球與內外滾道間隙在微米尺度。同時,由于軸承腔內結構復雜且不規則,采用非結構四面體網格進行劃分,網格總數為1 279 168。對內外滾道與滾球接觸區域加密網格以保證計算精度,網格劃分如圖2所示。

圖2 計算模型網格劃分

1.3 邊界條件

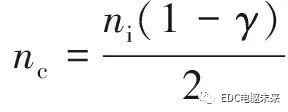

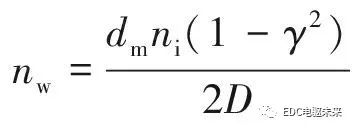

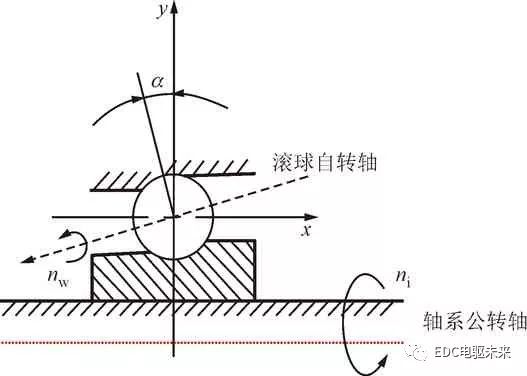

考慮到滾動體運動時的公轉及自轉運動特點,如圖3所示,將滾動體公轉與自轉合成得到滾動體速度作為滾動體的運動邊界,并將滾動體設置為壁面邊界。各組件運動關系如下

(8)

(9)

(10)

式中:nc為保持架轉速;ni為內圈轉速;nw為滾動體轉速;dm為軸承節圓直徑;D為滾動體直徑;α為滾動體接觸角。

圖3 滾球運動示意圖

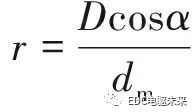

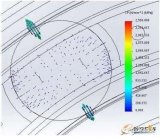

圖4 軸承腔內氣相流動路徑

軸承腔內圈壁面設置為轉動壁面邊界,軸承腔外圈壁面設置為靜止壁面,保持架為壁面邊界并有旋轉運動。

噴嘴設置為速度入口,噴油速度為1.05 m/s,對應噴油流量為50 mL/min。對于計算模型前后截面,為了使模擬結果更加準確,預先計算該模型內氣相流動規律,將前截面設置為壓力出口,后截面設置為壓力入口,其流動規律如圖4所示。將軸承腔內氣相流動得到的前后截面壓力作為油氣兩相計算模型的壓力邊界條件。

2 結果討論

2.1 軸承腔體內潤滑介質流場分布

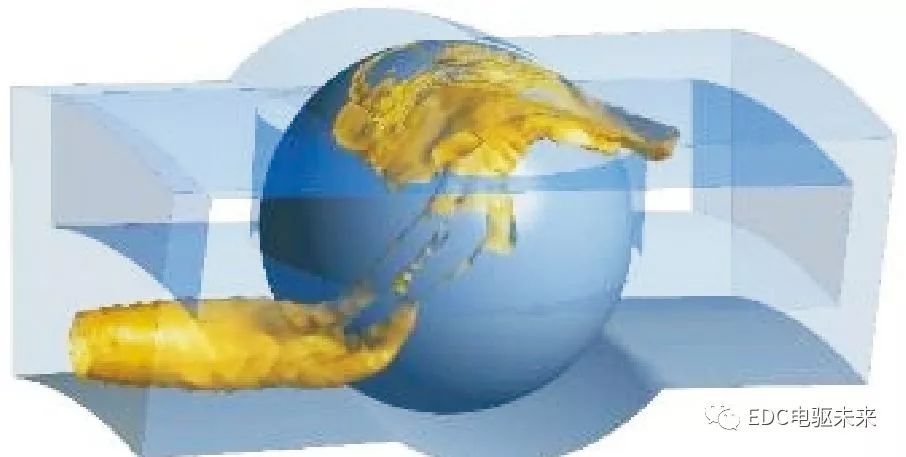

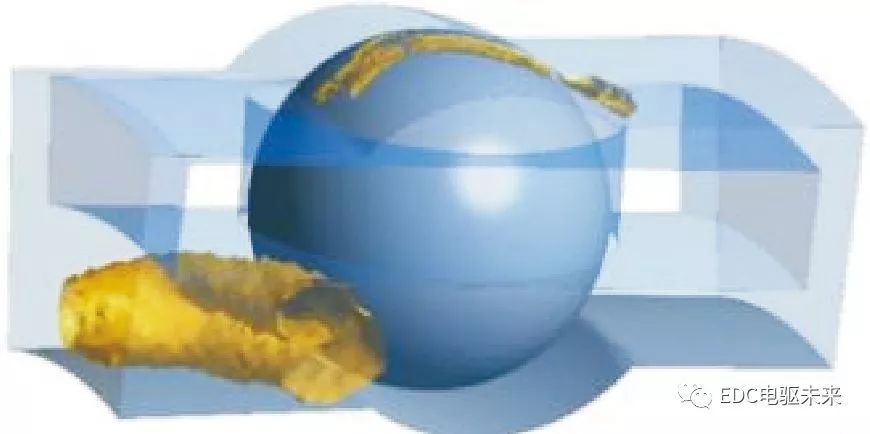

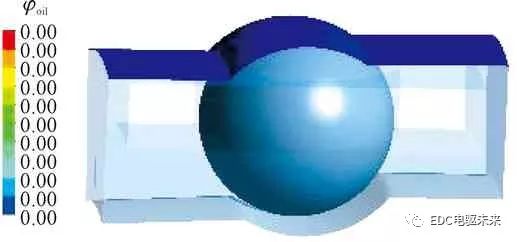

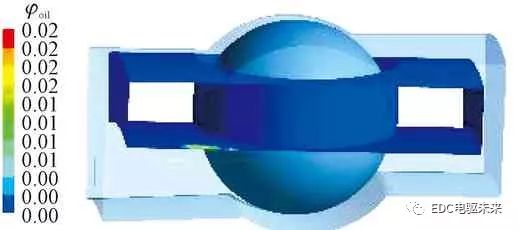

對于噴油潤滑,潤滑油從噴嘴出口到軸承接觸區的流動過程中,流動軌跡以及在內圈、滾動體、保持架等旋轉間隙內的流場分布情況是影響高速軸承潤滑性能的關鍵。例如早期的J42型航空發動機主軸軸承DN值僅為6×105?mm·r/min。隨著航空發動機技術進步,現有航發主軸軸承DN值已達2×106~3.5×106?mm·r/min。對此,本文研究了不同轉速下(DN值為4.25×105~2.125×106?mm·r/min)噴油潤滑油進入軸承腔后的分布情況,如圖5所示。從圖上可以看出:當轉速較低時,潤滑油可以順利到達滾球附近,并在滾球的自旋運動帶動下,進入滾球與外滾道接觸區;當轉速升高至30 000 r/min時,由于內圈高速轉動帶動軸承腔內氣流高速流動,在氣流作用下,潤滑油沿周向流動加劇,因此只有少量潤滑油能夠到達滾球與外滾道接觸區形成潤滑油膜;當轉速進一步升高時,滾動體與外滾道接觸區附近幾乎沒有潤滑油,這是由于隨著轉速升高,軸承內部氣相流動進一步增強,導致潤滑介質從噴嘴流出后,并沒有沿著噴射方向分布,而是沿著軸承轉動方向發生偏轉;當轉速達到40 000 r/min時,潤滑油已不能到達滾球附近,而是沿著軸承轉動方向分布。

(a)轉速10 000 r/min (b)轉速20 000 r/min

(c)轉速30 000 r/min (d)轉速40 000 r/min

圖5 各轉速下潤滑油流動分布

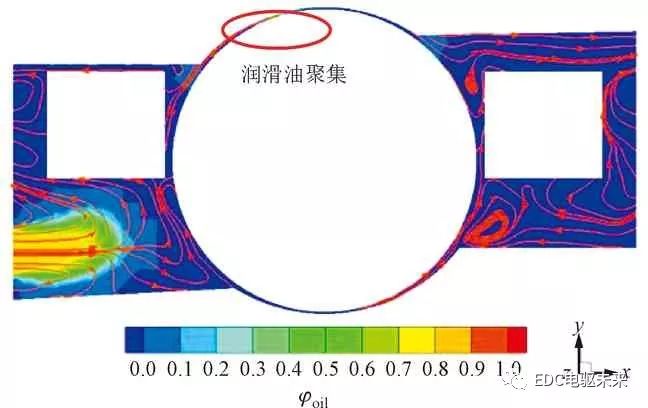

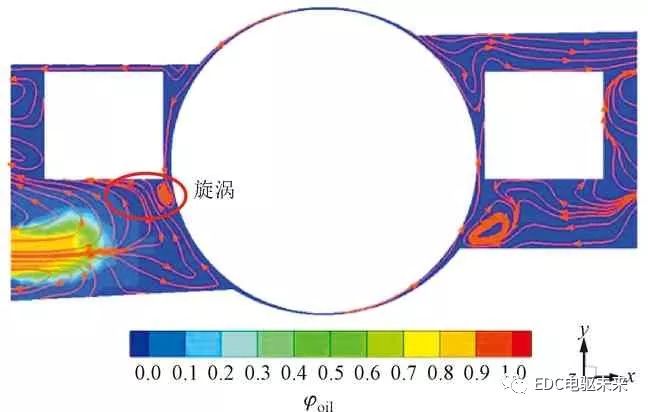

2.2 軸承腔內流線與潤滑介質流動分析

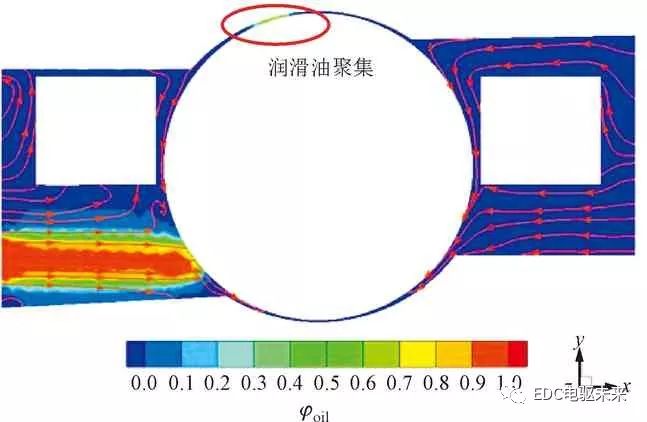

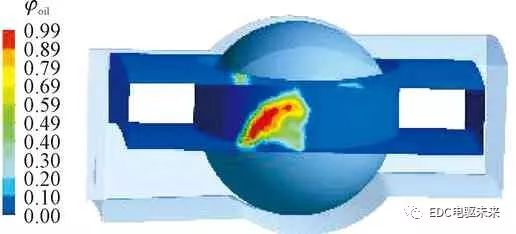

(a)轉速10 000 r/min

(b)轉速20 000 r/min

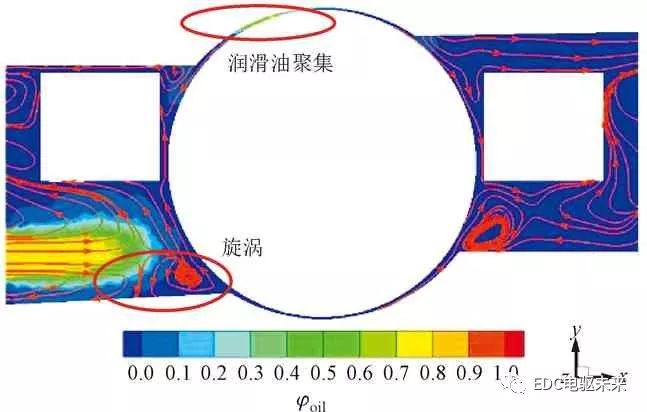

(c)轉速30 000 r/min

(d)轉速40 000 r/min

圖6 軸承腔中心截面流線及油相體積分數分布

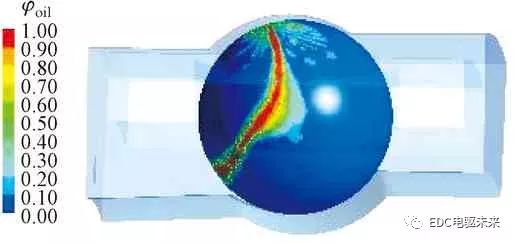

為了進一步分析軸承腔內潤滑油分布與兩相流動的關系,對比了不同轉速下軸承腔內中心截面流線分布以及中心截面的油相體積分數變化情況,如圖6所示。當轉速在10 000 r/min及20 000 r/min時,潤滑油噴射進入軸承腔后,沿著噴射方向運動到滾動體附近,部分潤滑油在氣流的帶動下經過保持架與滾動體間隙,進而到達滾動體與外滾道接觸附近區域。由于內圈、滾動體與保持架的復雜運動,在內圈與滾動體接觸區附近形成旋渦,使得潤滑油難以直接進入。當轉速升高到30 000 r/min時,由于軸承腔內氣流流速變快,只有少量潤滑油可在氣流帶動下到達滾動體與外滾道接觸區域附近。當轉速進一步升高到40 000 r/min時,由于保持架與滾動體附近區域的旋渦流動效應,導致潤滑油無法通過保持架與滾動體的間隙到達滾動體與外圈附近區域。

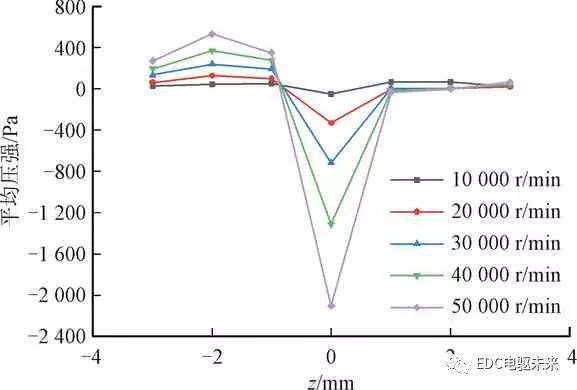

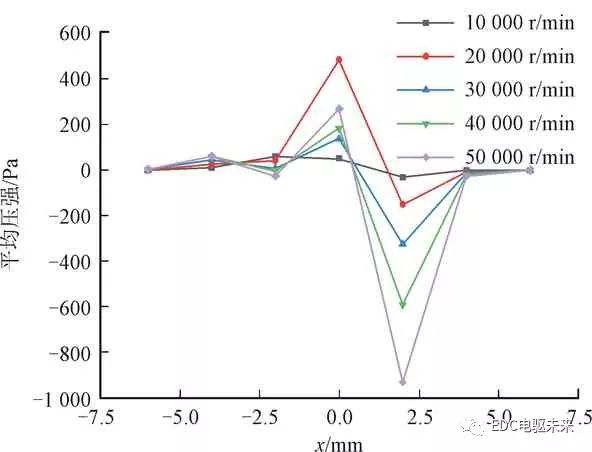

2.3 軸承腔內壓力分析

高壓氣簾是影響噴油潤滑條件下供油效率的重要因素。圖7為軸承內部各截面平均壓強隨著轉速變化情況。橫坐標z為軸承計算域沿軸承運轉方向的坐標,中心截面處于0 mm位置,每間隔1 mm取一周向截面共7個截面統計各截面平均壓強。從圖中可以看出,在中心截面之后,各截面平均壓強隨著轉速增加而逐漸減小;對于位于中心截面前面的截面而言,壓力變化相對較小且接近大氣壓力。

(a)各截面位置

(b)各截面平均壓強

圖7 軸向截面壓強分布

如圖8a所示,取沿軸承周向的截面,分析各截面的壓力特性,結果如圖8b所示。圖中橫坐標x為沿軸向坐標,其中心為0 mm位置,每間隔2 mm取一周向截面共7個截面統計各截面平均壓強。從圖中分析可知,在滾球兩側區域各轉速下平均壓強接近,均接近大氣壓;在滾球附近區域,轉速越高壓力值越小,在中間截面處轉速20 000 r/min時,壓強高于其他轉速;x=2 mm截面各轉速下壓強均為負值,且轉速越高,壓強越低。

(a)各截面位置

(b)各截面平均壓強

圖8 周向截面壓強分布

通過對軸承腔內各截面平均壓強分析,可以發現,當軸承轉速較低時,各截面壓力分布比較均勻;當轉速升高,壓強分布不均勻性增大。

2.4 軸承腔內局部區域潤滑性能分析

當軸承高速運轉時,其接觸區附近、保持架兜孔及滾動體表面等關鍵潤滑區域的潤滑油分布及含量,對軸承的整體潤滑及其運轉可靠性至關重要。

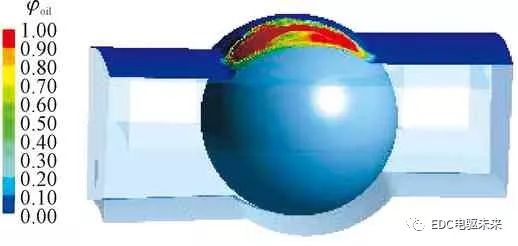

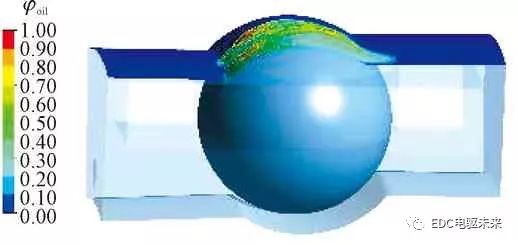

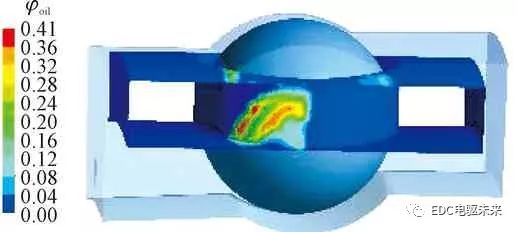

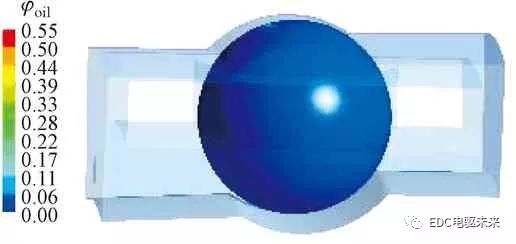

2.4.1 外滾道潤滑油分布 圖9為各轉速下外圈滾道上潤滑油的分布情況,可以看出,在轉速小于20 000 r/min時,潤滑油可以順利到達外滾道,有助于潤滑;當轉速升高到30 000 r/min時,到達外滾道的潤滑油分布區域以及含量都減少。當轉速升高到40 000 r/min時,外圈滾道內,幾乎沒有潤滑油分布,表明此刻噴油潤滑條件下潤滑介質難以有效到達外圈接觸區。

當轉速低于20 000 r/min時,由于軸承腔內周向氣流速度較低,潤滑油可沿著噴射方向到達滾球附近,在滾動體的作用下到達滾球與外滾道接觸區域,實現潤滑。當轉速進一步升高,由于軸承腔內周向氣流運動加劇,潤滑油噴射進入軸承腔后,受氣流及旋渦影響,沿軸承運轉方向發生偏移,到達滾球附近區域的潤滑油減少,從而導致外滾道區域潤滑油含量減少。當轉速升高到40 000 r/min時,由于軸承腔內氣流運動導致潤滑油不能到達滾球附近,滾動體與外滾道接觸區域沒有潤滑油。

(a)轉速10 000 r/min

(b)轉速20 000 r/min

(c)轉速30 000 r/min

(d)轉速40 000 r/min

圖9 各轉速下外滾道潤滑油分布

為了量化分析外滾道區域潤滑油含量隨著轉速的變化情況,統計各轉速下流入外滾道區域的潤滑油流量。當轉速在10 000 r/min以及20 000 r/min時,外滾道區域潤滑油流量較大,分別為4.54×10-4?kg/s和3.67×10-4kg/s;當轉速升高到30 000 r/min時,外滾道區域潤滑油流量為3.94×10-7kg/s;而當轉速大于等于40 000 r/min時,外滾道區域潤滑油流量為0,表示此刻沒有潤滑油到達外滾道區域。

2.4.2 保持架兜孔潤滑油分布 圖10為不同轉速下保持架表面潤滑油分布情況。在轉速低于等于20 000 r/min時,從圖中可以看出,大量的潤滑油可以到達保持架兜孔及保持架上表面;而當轉速升高到30 000 r/min以上時,保持架兜孔上幾乎沒有潤滑油油分布。

(a)轉速10 000 r/min

(b)轉速20 000 r/min

(c)轉速30 000 r/min

(d)轉速40 000 r/min

圖10 各轉速下保持架表面潤滑油分布

為進一步分析保持架區域潤滑油含量隨著轉速的變化情況,統計在各轉速下流經保持架內外表面的潤滑油流量差,以此衡量保持架區域潤滑油含量。當轉速等于20 000 r/min時,保持架內外表面的潤滑油流量差較大為3.58×10-4?kg/s;當轉速高于到40 000 r/min時,保持架內外表面的潤滑油流量差幾乎0。當轉速在50 000 r/min時,保持架兜孔區域流量大于40 000 r/min時的流量,由于轉速更高軸承腔內氣流運動更加劇烈,潤滑油在軸承腔內在沿著軸承轉動方向運動的同時,少量潤滑油沿徑向分散到保持架內圈表面,如圖10d所示。在側腔氣流作用下,當潤滑油無法通過滾球及附近氣流帶動到達保持架區域時,轉速越高到達保持架內表面的潤滑油含量越多。由此可得,對于側向噴油潤滑,當軸承運轉速度過高時,潤滑油無法到達保持架區域實現潤滑。

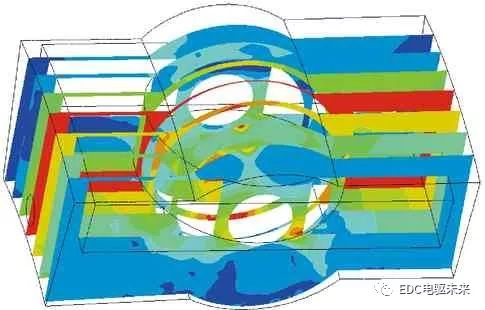

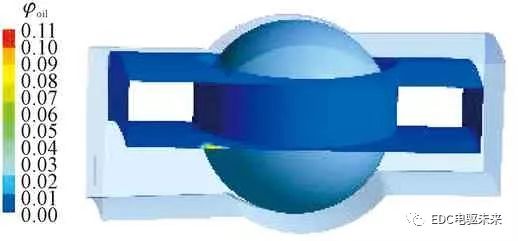

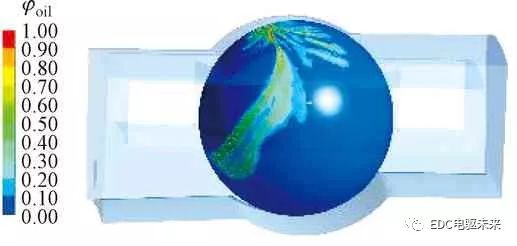

2.4.3 各轉速下滾球表面潤滑性能分析 由于滾球與內外圈、保持架的復雜接觸運動,表面的潤滑油分布對于改善滾球的潤滑性能具有重要意義。各轉速下滾動體表面潤滑油的分布情況如圖11所示。

(a)轉速10 000 r/min

(b)轉速20 000 r/min

(c)轉速30 000 r/min

(d)轉速40 000 r/min

圖11 各轉速下滾球表面潤滑油分布

在轉速為10 000 r/min以及20 000 r/min時,滾球表面有一定的潤滑油附著。在較低轉速下,氣流速度較低,潤滑油進入軸承腔后沿噴射方向流動,當潤滑油到達滾球表面,受滾動體的自轉運動等影響,潤滑油在滾球表面形成了特定的分布規律。當轉速升高到30 000 r/min時,滾球表面的潤滑油分布如圖11c所示,滾球表面只有少量潤滑油分布。原因在于,轉速升高軸承腔內氣流運動加劇,當潤滑油噴射進入軸承腔,潤滑油受到沿軸承運轉方向的氣流作用,從而偏離噴射方向,導致接近滾球的潤滑油含量減少。轉速進一步升高到40 000 r/min時,幾乎沒有潤滑油到達滾球表面。

滾球表面的潤滑油流量越大,潤滑效果越好。當轉速等于10 000 r/min時,進入滾球區域的潤滑油流量較大,為2.31×10-4?kg/s;隨著轉速升高,進入該球面實現潤滑的潤滑油流量逐漸減少,轉速為30 000 r/min時,進入滾球區域的潤滑油流量減小到5.68×10-7?kg/s。當轉速升高到50 000 r/min時,滾球表面區域沒有潤滑油。此刻潤滑油從噴嘴流出后,在強剪切氣流作用下無法到達滾球表面,從而嚴重制約了軸承的噴射潤滑效率。

3 結 論

本文基于VOF數值模型,分析了噴油潤滑條件下滾動軸承腔內油-氣兩相流動特性,揭示了軸承腔內兩相流動規律以及潤滑油分布規律,具體結論如下。

(1)當軸承轉速較低時,軸承腔內氣流速度較低,壓力分布較均勻;轉速較高時,氣流運動加劇,壓力分布不均勻。

(2)隨著轉速升高,潤滑油脫離噴嘴后在軸承側腔逐漸發生偏移,轉速越高,偏移越大,導致轉速升高后,潤滑油難以直接到達滾球與內外圈接觸區附近。

(3)在較低轉速下,潤滑油受滾球自轉等因素影響,在滾球表面、保持架兜孔面、外圈滾道表面等均有一定的流動分布;當轉速升高時,運動部件上的潤滑油逐漸減少,成為制約噴油潤滑效果的關鍵因素。

審核編輯:黃飛

電子發燒友App

電子發燒友App

評論