該空分裝置采用了加拿大Elsag公司的INFI-90控制系統(tǒng),其中INFI-90DCS作為過程控制系統(tǒng),完成數(shù)據(jù)采集、回路調(diào)節(jié)及邏輯順序控制;DECAlpha200計算機用于自動變負荷控制(ALC)。為了保證大型設備安全、可靠地運行,在現(xiàn)場選用了5臺PLC,分別完成空壓機、氮壓機、氧壓機和兩臺膨脹透平機的局部控制。主控室中配有1臺工程師工作站、1臺操作員監(jiān)控站、1臺自動變負荷過程站和3臺打印機,用于生產(chǎn)過程監(jiān)控,軟件組態(tài)及圖形、報警打印。控制系統(tǒng)網(wǎng)絡結(jié)構(gòu)如圖1所示。

?

圖1 控制系統(tǒng)網(wǎng)絡結(jié)構(gòu)示意圖

該系統(tǒng)配置的最大特點是具有冗余功能,包括:

INFI-NET環(huán)的雙環(huán)熱態(tài)冗余。

兩塊網(wǎng)絡接口模件硬線配置成互為冗余,保證上環(huán)網(wǎng)的數(shù)據(jù)不中斷。

4個多功能處理器分別用硬線配置成兩對互為冗余模塊,保證系統(tǒng)程序執(zhí)行不中斷。

工程師工作站與操作員監(jiān)控站通過以太網(wǎng)配置成冗余,共享兩臺打印機。

2 控制功能

2.1 DCS過程控制

ElsagDCS主要完成產(chǎn)品加工區(qū)、存儲區(qū)的數(shù)據(jù)采集和回路控制。控制回路主要有空壓機吸入空氣的流量控制;空冷塔、水冷塔的液位控制;兩分子篩的運行步驟及切換控制;冷箱內(nèi)各精餾塔及管道內(nèi)的壓力、流量、溫度控制;存儲罐內(nèi)的液位及壓力控制等等。

為使整個生產(chǎn)過程運行穩(wěn)定,各回路間都設有級聯(lián)控制。該空分裝置主要是制取氧氣,氧氣流量調(diào)節(jié)回路如圖2所示。

?

圖2 氧氣流量調(diào)節(jié)回路組態(tài)示意圖

由于氧氣流量調(diào)節(jié)會影響到氬餾分、氧氣壓力、氧氣溫度的變化,聯(lián)鎖停車信號會使回路處于安全設定值狀態(tài),因此設計過程中需考慮到這些因素的存在,使之處于級聯(lián)狀態(tài),保證了氧氣流量的安全調(diào)節(jié)。

PID回路調(diào)節(jié)是由PID功能塊和控制站功能塊組成,它有3種工作方式。

(1) 手動方式操作員在監(jiān)控畫面上直接修改閥門開度的輸出值,達到手動控制現(xiàn)場設備的目的。

(2) 自動方式操作員通過監(jiān)控畫面修改控制站功能塊的設定值1,由PID回路根據(jù)此設定值與測量值的偏差自動調(diào)節(jié)閥門的開度。

(3) 級聯(lián)方式與自動方式基本相同,但控制站功能塊的設定值2是由內(nèi)部程序修改,在監(jiān)控畫面上不能修改此設定值。

2.2 ALC

ALC是指通過DECAlpha200計算機中已組態(tài)好的實時數(shù)據(jù)庫(DHI)與DCS系統(tǒng)進行通信,以控制現(xiàn)場25個主要控制回路,改變空分裝置的運行負荷,即改變空氣的吸入量和能耗,并自動地按照一定算法改變后續(xù)工序的相應重要生產(chǎn)參數(shù),實現(xiàn)氧氣產(chǎn)量隨需求量的變化而變化的自動調(diào)節(jié),調(diào)節(jié)范圍為設計產(chǎn)量的70%~100%。這樣就可降低生產(chǎn)成本,提高經(jīng)濟效益。

2.2.1 ALC系統(tǒng)主要功能

(1) 操作員接口

用于氣氧產(chǎn)品目標產(chǎn)量的設定和自動變負荷全過程的監(jiān)視。為保證生產(chǎn)安全,該氣氧產(chǎn)品目標產(chǎn)量設定點有上、下限值。

(2) 計算塊和設定點斜坡函數(shù)

用于ALC所控制的25個控制回路的各個目標設定點及其他重要工藝參數(shù)的計算。

(3) 數(shù)據(jù)傳送

用于DEC Alpha200計算機計算出的各控制回路設定點的值到相應控制回路的動態(tài)傳送,其數(shù)據(jù)每5s刷新一次。ALC系統(tǒng)啟動前,受ALC控制的所有控制回路必須設定在適當?shù)牟僮鳡顟B(tài)(即自動/串級)。一旦出現(xiàn)錯誤的信號,ALC便自動停止數(shù)據(jù)的傳送,保持當前狀態(tài),同時發(fā)出聲、光報警信號。

(4) 歷史趨勢圖顯示

用于顯示自動變負荷控制過程中主要控制回路的參數(shù)曲線,以便于操作人員監(jiān)視生產(chǎn)狀況。

(5) 安全運行

自動變負荷可以隨時啟動或停止,當25個控制回路中有1個出現(xiàn)錯誤時,變負荷將自動停止,各回路保持在當前狀態(tài)。

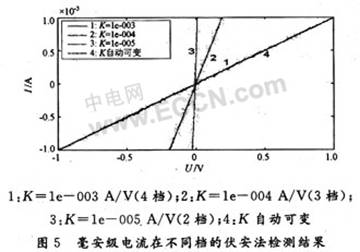

2.2.2 控制原理

對于每個控制回路來說,不同的氧產(chǎn)量值,對應著不同最佳設定值。在ALC系統(tǒng)內(nèi)部設置了一套自己的專家控制系統(tǒng),它是由上千組不同氧產(chǎn)量值對應不同控制回路的最佳經(jīng)驗設定值組成。每次變負荷之前,系統(tǒng)根據(jù)當前各控制回路的工藝值、當前氧產(chǎn)量值、輸入的氧產(chǎn)量變量值、設計氧產(chǎn)量的最大最小值,計算出各控制回路的最終目標設定值和當前狀態(tài)(OK或ERRO);并且在從當前氧產(chǎn)量向目標氧產(chǎn)量的變化過程中,按照每次改變量不能超過上次氧產(chǎn)量值的5%的原則,每5s改變一次氧產(chǎn)量值,即每5s計算并發(fā)送一次各控制回路的設定值,并計算出完成本次變負荷所需要的時間,再由氧產(chǎn)量和完成變負荷的時間構(gòu)成一個一次函數(shù),這就是斜坡方程。該斜坡方程控制曲線如圖3所示。ALC系統(tǒng)每次運行都是按照這一計算好的斜坡方程軌跡運行,直到運行時間結(jié)束。ALC系統(tǒng)控制運行流程圖如圖4所示。

?

圖3 斜坡方程控制曲線示意圖

?

圖4 ALC系統(tǒng)運行流程圖

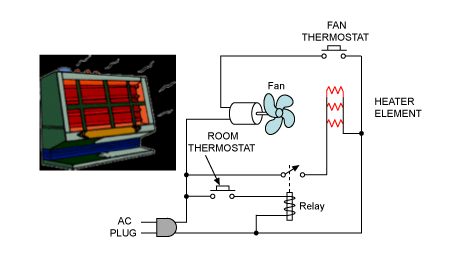

2.3 PLC局部控制

PLC局部控制由4臺SIEMENS S5-115U 945和1臺三菱MELSEC A1S PLC組成,用來完成主廠房內(nèi)空壓機等大型主體設備的啟動、停止、運行的邏輯控制,回路控制及運行狀態(tài)監(jiān)視。

電子發(fā)燒友App

電子發(fā)燒友App

評論