LED 是一類可直接將電能轉化為可見光和輻射能的發光器件,具有工作電壓低,耗電量小,發光效率高,發光響應時間極短,光色純,結構牢固,抗沖擊,耐振動,性能穩定可靠,重量輕,體積小,成本低等一系列特性,發展突飛猛進,現已能批量生產整個可見光譜段各種顏色的高亮度、高性能產品。國產紅、綠、橙、黃的 LED 產量約占世界總量的 12%,“十五”期間的產業目標是達到年產 300 億只的能力,實現超高亮度 AiGslnP 的 LED 外延片和芯片的大生產,年產 10 億只以上紅、橙、黃超高亮度 LED 管芯,突破 GaN 材料的關鍵技術,實現藍、綠、白的 LED 的中批量生產。

在 LED 產業鏈接中,上游是 LED 襯底晶片及襯底生產,中游的產業化為 LED 芯片設計及制造生產,下游歸 LED 封裝與測試,研發低熱阻、優異光學特性、高可靠的封裝技術是新型 LED 走向實用、走向市場的產業化必經之路,從某種意義上講是鏈接產業與市場的紐帶,只有封裝好的才能成為終端產品,才能投入實際應用,才能為顧客提供服務,使產業鏈環環相扣,無縫暢通。

2 LED 封裝的特殊性

LED 封裝技術大都是在分立器件封裝技術基礎上發展與演變而來的,但卻有很大的特殊性。一般情況下,分立器件的管芯被密封在封裝體內,封裝的作用主要是保護管芯和完成電氣互連。而 LED 封裝則是完成輸出電信號,保護管芯正常工作,輸出:可見光的功能,既有電參數,又有光參數的設計及技術要求,無法簡單地將分立器件的封裝用于 LED。

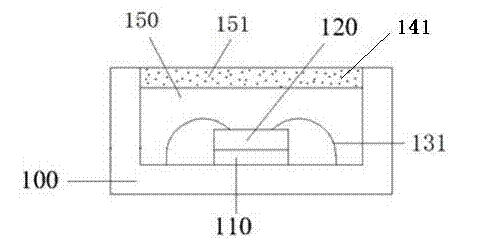

LED 的核心發光部分是由 p 型和 n 型半導體構成的 pn 結管芯,當注入 pn 結的少數載流子與多數載流子復合時,就會發出可見光,紫外光或近紅外光。但 pn 結區發出的光子是非定向的,即向各個方向發射有相同的幾率,因此,并不是管芯產生的所有光都可以釋放出來,這主要取決于半導體材料質量、管芯結構及幾何形狀、封裝內部結構與包封材料,應用要求提高 LED 的內、外部量子效率。常規Φ5mm 型 LED 封裝是將邊長 0.25mm 的正方形管芯粘結或燒結在引線架上,管芯的正極通過球形接觸點與金絲,鍵合為內引線與一條管腳相連,負極通過反射杯和引線架的另一管腳相連,然后其頂部用環氧樹脂包封。反射杯的作用是收集管芯側面、界面發出的光,向期望的方向角內發射。頂部包封的環氧樹脂做成一定形狀,有這樣幾種作用:保護管芯等不受外界侵蝕;采用不同的形狀和材料性質(摻或不摻散色劑),起透鏡或漫射透鏡功能,控制光的發散角;管芯折射率與空氣折射率相關太大,致使管芯內部的全反射臨界角很小,其有源層產生的光只有小部分被取出,大部分易在管芯內部經多次反射而被吸收,易發生全反射導致過多光損失,選用相應折射率的環氧樹脂作過渡,提高管芯的光出射效率。用作構成管殼的環氧樹脂須具有耐濕性,絕緣性,機械強度,對管芯發出光的折射率和透射率高。選擇不同折射率的封裝材料,封裝幾何形狀對光子逸出效率的影響是不同的,發光強度的角分布也與管芯結構、光輸出方式、封裝透鏡所用材質和形狀有關。若采用尖形樹脂透鏡,可使光集中到 LED 的軸線方向,相應的視角較小;如果頂部的樹脂透鏡為圓形或平面型,其相應視角將增大。

一般情況下,LED 的發光波長隨溫度變化為 0.2-0.3nm/℃,光譜寬度隨之增加,影響顏色鮮艷度。另外,當正向電流流經 pn 結,發熱性損耗使結區產生溫升,在室溫附近,溫度每升高 1℃,LED 的發光強度會相應地減少 1%左右,封裝散熱;時保持色純度與發光強度非常重要,以往多采用減少其驅動電流的辦法,降低結溫,多數 LED 的驅動電流限制在 20mA 左右。但是,LED 的光輸出會隨電流的增大而增加,目前,很多功率型 LED 的驅動電流可以達到 70mA、100mA 甚至 1A 級,需要改進封裝結構,全新的 LED 封裝設計理念和低熱阻封裝結構及技術,改善熱特性。例如,采用大面積芯片倒裝結構,選用導熱性能好的銀膠,增大金屬支架的表面積,焊料凸點的硅載體直接裝在熱沉上等方法。此外,在應用設計中,PCB 線路板等的熱設計、導熱性能也十分重要。

進入 21 世紀后,LED 的高效化、超高亮度化、全色化不斷發展創新,紅、橙 LED 光效已達到 100Im/W,綠 LED 為 501m/W,單只 LED 的光通量也達到數十 Im。LED 芯片和封裝不再沿龔傳統的設計理念與制造生產模式,在增加芯片的光輸出方面,研發不僅僅限于改變材料內雜質數量,晶格缺陷和位錯來提高內部效率,同時,如何改善管芯及封裝內部結構,增強 LED 內部產生光子出射的幾率,提高光效,解決散熱,取光和熱沉優化設計,改進光學性能,加速表面貼裝化 SMD 進程更是產業界研發的主流方向。

3 產品封裝結構類型

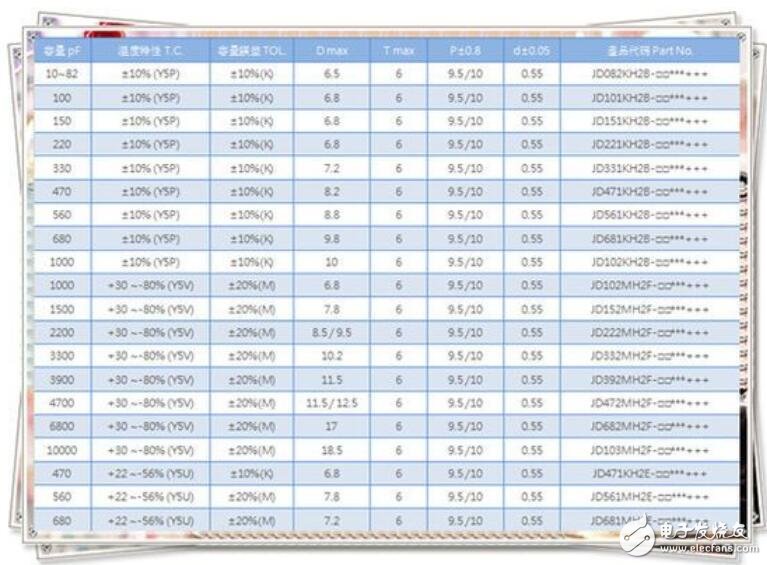

自上世紀九十年代以來,LED 芯片及材料制作技術的研發取得多項突破,透明襯底梯形結構、紋理表面結構、芯片倒裝結構,商品化的超高亮度(1cd 以上)紅、橙、黃、綠、藍的 LED 產品相繼問市,如表 1 所示,2000 年開始在低、中光通量的特殊照明中獲得應用。LED 的上、中游產業受到前所未有的重視,進一步推動下游的封裝技術及產業發展,采用不同封裝結構形式與尺寸,不同發光顏色的管芯及其雙色、或三色組合方式,可生產出多種系列,品種、規格的產品。

LED 產品封裝結構的類型如表 2 所示,也有根據發光顏色、芯片材料、發光亮度、尺寸大小等情況特征來分類的。單個管芯一般構成點光源,多個管芯組裝一般可構成面光源和線光源,作信息、狀態指示及顯示用,發光顯示器也是用多個管芯,通過管芯的適當連接(包括串聯和并聯)與合適的光學結構組合而成的,構成發光顯示器的發光段和發光點。表面貼裝 LED 可逐漸替代引腳式 LED,應用設計更靈活,已在 LED 顯示市場中占有一定的份額,有加速發展趨勢。固體照明光源有部分產品上市,成為今后 LED 的中、長期發展方向。

4 引腳式封裝

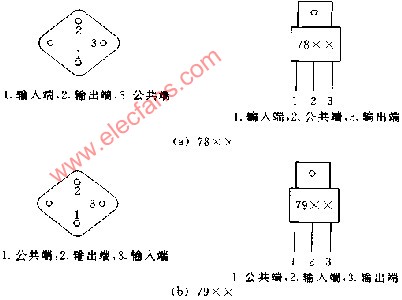

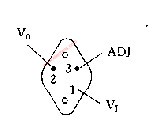

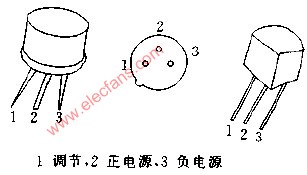

LED 腳式封裝采用引線架作各種封裝外型的引腳,是最先研發成功投放市場的封裝結構,品種數量繁多,技術成熟度較高,封裝內結構與反射層仍在不斷改進。標準 LED 被大多數客戶認為是目前顯示行業中最方便、最經濟的解決方案,典型的傳統 LED 安置在能承受 0.1W 輸入功率的包封內,其 90%的熱量是由負極的引腳架散發至 PCB 板,再散發到空氣中,如何降低工作時 pn 結的溫升是封裝與應用必須考慮的。包封材料多采用高溫固化環氧樹脂,其光性能優良,工藝適應性好,產品可靠性高,可做成有色透明或無色透明和有色散射或無色散射的透鏡封裝,不同的透鏡形狀構成多種外形及尺寸,例如,圓形按直徑分為Φ2mm、Φ3mm、Φ4.4mm、Φ5mm、Φ7mm 等數種,環氧樹脂的不同組份可產生不同的發光效果。花色點光源有多種不同的封裝結構:陶瓷底座環氧樹脂封裝具有較好的工作溫度性能,引腳可彎曲成所需形狀,體積小;金屬底座塑料反射罩式封裝是一種節能指示燈,適作電源指示用;閃爍式將 CMOS 振蕩電路芯片與 LED 管芯組合封裝,可自行產生較強視覺沖擊的閃爍光;雙色型由兩種不同發光顏色的管芯組成,封裝在同一環氧樹脂透鏡中,除雙色外還可獲得第三種的混合色,在大屏幕顯示系統中的應用極為廣泛,并可封裝組成雙色顯示器件;電壓型將恒流源芯片與 LED 管芯組合封裝,可直接替代 5—24V 的各種電壓指示燈。面光源是多個 LED 管芯粘結在微型 PCB 板的規定位置上,采用塑料反射框罩并灌封環氧樹脂而形成,PCB 板的不同設計確定外引線排列和連接方式,有雙列直插與單列直插等結構形式。點、面光源現已開發出數百種封裝外形及尺寸,供市場及客戶適用。

LED 發光顯示器可由數碼管或米字管、符號管、矩陳管組成各種多位產品,由實際需求設計成各種形狀與結構。以數碼管為例,有反射罩式、單片集成式、單條七段式等三種封裝結構,連接方式有共陽極和共陰極兩種,一位就是通常說的數碼管,兩位以上的一般稱作顯示器。反射罩式具有字型大,用料省,組裝靈活的混合封裝特點,一般用白色塑料制作成帶反射腔的七段形外殼,將單個 LED 管芯粘結在與反射罩的七個反射腔互相對位的 PCB 板上,每個反射腔底部的中心位置是管芯形成的發光區,用壓焊方法鍵合引線,在反射罩內滴人環氧樹脂,與粘好管芯的 PCB 板對位粘合,然后固化即成。反射罩式又分為空封和實封兩種,前者采用散射劑與染料的環氧樹脂,多用于單位、雙位器件;后者上蓋濾色片與勻光膜,并在管芯與底板上涂透明絕緣膠,提高出光效率,一般用于四位以上的數字顯示。單片集成式是在發光材料晶片上制作大量七段數碼顯示器圖形管芯,然后劃片分割成單片圖形管芯,粘結、壓焊、封裝帶透鏡(俗稱魚眼透鏡)的外殼。單條七段式將已制作好的大面積 LED 芯片,劃割成內含一只或多只管芯的發光條,如此同樣的七條粘結在數碼字形的可伐架上,經壓焊、環氧樹脂封裝構成。單片式、單條式的特點是微小型化,可采用雙列直插式封裝,大多是專用產品。LED 光柱顯示器在 106mm 長度的線路板上,安置 101 只管芯(最多可達 201 只管芯),屬于高密度封裝,利用光學的折射原理,使點光源通過透明罩殼的 13-15 條光柵成像,完成每只管芯由點到線的顯示,封裝技術較為復雜。

半導體 pn 結的電致發光機理決定 LED 不可能產生具有連續光譜的白光,同時單只 LED 也不可能產生兩種以上的高亮度單色光,只能在封裝時借助熒光物質,藍或紫外 LED 管芯上涂敷熒光粉,間接產生寬帶光譜,合成白光;或采用幾種(兩種或三種、多種)發不同色光的管芯封裝在一個組件外殼內,通過色光的混合構成白光 LED。這兩種方法都取得實用化,日本 2000 年生產白光 LED 達 1 億只,發展成一類穩定地發白光的產品,并將多只白光 LED 設計組裝成對光通量要求不高,以局部裝飾作用為主,追求新潮的電光源。

5 表面貼裝封裝

在 2002 年,表面貼裝封裝的 LED(SMD LED)逐漸被市場所接受,并獲得一定的市場份額,從引腳式封裝轉向 SMD 符合整個電子行業發展大趨勢,很多生產廠商推出此類產品。

早期的 SMD LED 大多采用帶透明塑料體的 SOT-23 改進型,外形尺寸 3.04×1.11mm,卷盤式容器編帶包裝。在 SOT-23 基礎上,研發出帶透鏡的高亮度 SMD 的 SLM-125 系列,SLM-245 系列 LED,前者為單色發光,后者為雙色或三色發光。近些年,SMD LED 成為一個發展熱點,很好地解決了亮度、視角、平整度、可靠性、一致性等問題,采用更輕的 PCB 板和反射層材料,在顯示反射層需要填充的環氧樹脂更少,并去除較重的碳鋼材料引腳,通過縮小尺寸,降低重量,可輕易地將產品重量減輕一半,最終使應用更趨完美,尤其適合戶內,半戶外全彩顯示屏應用。

表 3 示出常見的 SMD LED 的幾種尺寸,以及根據尺寸(加上必要的間隙)計算出來的最佳觀視距離。焊盤是其散熱的重要渠道,廠商提供的 SMD LED 的數據都是以 4.0×4.0mm 的焊盤為基礎的,采用回流焊可設計成焊盤與引腳相等。超高亮度 LED 產品可采用 PLCC(塑封帶引線片式載體)-2 封裝,外形尺寸為 3.0×2.8mm,通過獨特方法裝配高亮度管芯,產品熱阻為 400K/W,可按 CECC 方式焊接,其發光強度在 50mA 驅動電流下達 1250mcd。七段式的一位、兩位、三位和四位數碼 SMD LED 顯示器件的字符高度為 5.08-12.7mm,顯示尺寸選擇范圍寬。PLCC 封裝避免了引腳七段數碼顯示器所需的手工插入與引腳對齊工序,符合自動拾取—貼裝設備的生產要求,應用設計空間靈活,顯示鮮艷清晰。多色 PLCC 封裝帶有一個外部反射器,可簡便地與發光管或光導相結合,用反射型替代目前的透射型光學設計,為大范圍區域提供統一的照明,研發在 3.5V、1A 驅動條件下工作的功率型 SMD LED 封裝。

6 功率型封裝

LED 芯片及封裝向大功率方向發展,在大電流下產生比Φ5mmLED 大 10-20 倍的光通量,必須采用有效的散熱與不劣化的封裝材料解決光衰問題,因此,管殼及封裝也是其關鍵技術,能承受數 W 功率的 LED 封裝已出現。5W 系列白、綠、藍綠、藍的功率型 LED 從 2003 年初開始供貨,白光 LED 光輸出達 1871m,光效 44.31m/W 綠光衰問題,開發出可承受 10W 功率的 LED,大面積管;匕尺寸為 2.5×2.5mm,可在 5A 電流下工作,光輸出達 2001m,作為固體照明光源有很大發展空間。

Luxeon 系列功率 LED 是將 A1GalnN 功率型倒裝管芯倒裝焊接在具有焊料凸點的硅載體上,然后把完成倒裝焊接的硅載體裝入熱沉與管殼中,鍵合引線進行封裝。這種封裝對于取光效率,散熱性能,加大工作電流密度的設計都是最佳的。其主要特點:熱阻低,一般僅為 14℃/W,只有常規 LED 的 1/10;可靠性高,封裝內部填充穩定的柔性膠凝體,在 -40-120℃范圍,不會因溫度驟變產生的內應力,使金絲與引線框架斷開,并防止環氧樹脂透鏡變黃,引線框架也不會因氧化而玷污;反射杯和透鏡的最佳設計使輻射圖樣可控和光學效率最高。另外,其輸出光功率,外量子效率等性能優異,將 LED 固體光源發展到一個新水平。

Norlux 系列功率 LED 的封裝結構為六角形鋁板作底座(使其不導電)的多芯片組合,底座直徑 31.75mm,發光區位于其中心部位,直徑約(0.375×25.4)mm,可容納 40 只 LED 管芯,鋁板同時作為熱沉。管芯的鍵合引線通過底座上制作的兩個接觸點與正、負極連接,根據所需輸出光功率的大小來確定底座上排列管芯的數目,可組合封裝的超高亮度的 AlGaInN 和 AlGaInP 管芯,其發射光分別為單色,彩色或合成的白色,最后用高折射率的材料按光學設計形狀進行包封。這種封裝采用常規管芯高密度組合封裝,取光效率高,熱阻低,較好地保護管芯與鍵合引線,在大電流下有較高的光輸出功率,也是一種有發展前景的 LED 固體光源。

在應用中,可將已封裝產品組裝在一個帶有鋁夾層的金屬芯 PCB 板上,形成功率密度 LED,PCB 板作為器件電極連接的布線之用,鋁芯夾層則可作熱沉使用,獲得較高的發光通量和光電轉換效率。此外,封裝好的 SMD LED 體積很小,可靈活地組合起來,構成模塊型、導光板型、聚光型、反射型等多姿多彩的照明光源。

功率型 LED 的熱特性直接影響到 LED 的工作溫度、發光效率、發光波長、使用壽命等,因此,對功率型 LED 芯片的封裝設計、制造技術更顯得尤為重要。

7 LED 發展及應用前景

近幾年,LED 的發光效率增長 100 倍,成本下降 10 倍,廣泛用于大面積圖文顯示全彩屏,狀態指示、標志照明、信號顯示、液晶顯示器的背光源,汽車組合尾燈及車內照明等等方面,其發展前景吸引全球照明大廠家都先后加入 LED 光源及市場開發中。極具發展與應用前景的是白光 LED,用作固體照明器件的經濟性顯著,且有利環保,正逐步取代傳統的白熾燈,世界年增長率在 20%以上,美、日、歐及中國***省均推出了半導體照明計劃。目前,普通白光 LED 發光效率 251m/W,專家預計 2005 年可能超過 3001m/W。功率型 LED 優異的散熱特性與光學特性更能適應普通照明領域,被學術界和產業界認為是 LED 進入照明市場的必由之路。為替代熒光燈、白光 LED 必須具有 150—2001m/W 的光效,且每 Im 的價格應明顯低于 0.015/Im(現價約 0.25$/Im,紅 LED 為 0.065/Im),要實現這一目標仍有很多技術問題需要研究,但克服解決這些問題并不是十分遙遠的事。按固體發光物理學原理,LED 的發光效率能近似 100%,因此,LED 被譽為 21 世紀新光源,有望成為繼白熾燈、熒光燈、高強度氣體放電燈之后的第四代光源。

8 結束語

國內 LED 產業中有 20 余家上、中游研制及生產單位和 150 余家后道封裝企業,高端封裝產品還未見推向市場。目前,完成 GaN 基藍綠光 LED 中游工藝技術產業化研究,力爭在短期內使產品的性能指標達到國外同時期同類產品的水平,力爭在較短時間內達到月產 10kk 的生產能力,開發白光照明光源用的功率型 LED 芯片等新產品。科技部將投入 8000 萬元資金,啟動國家半導體照明工程,注意終端產品,先從特種產品做起,以汽車、城市景觀照明作為市場突破口,把大功率、高亮度 LED 放在突出位置,它的成果將要服務于北京奧運會和上海世博會。無庸質疑,產業鏈中的襯底、外延、芯片、封裝、應用需共同發展,多方互動培植,封裝是產業鏈中承上啟下部分,需要關注與重視。

責任編輯:ct

電子發燒友App

電子發燒友App

評論