SMT首件測試儀

什么是SMT首件測試儀?

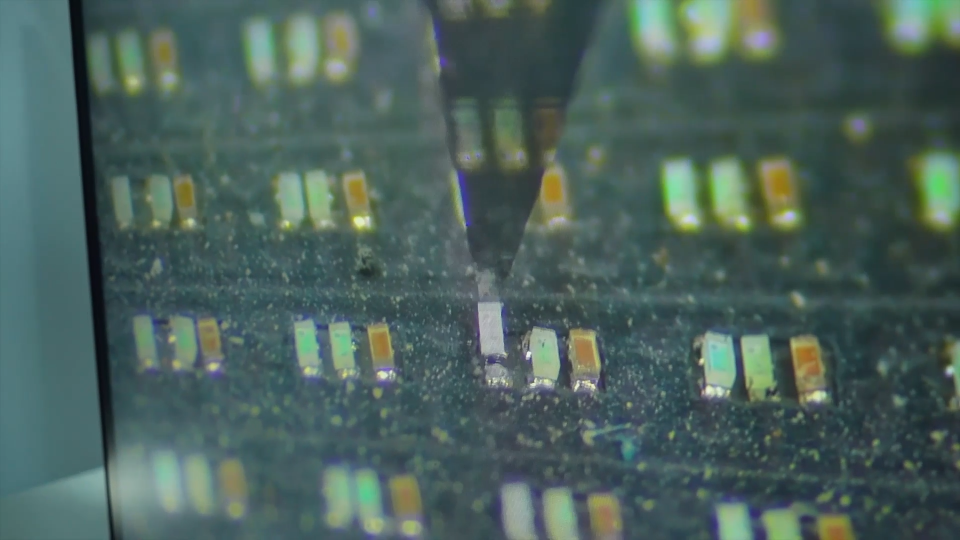

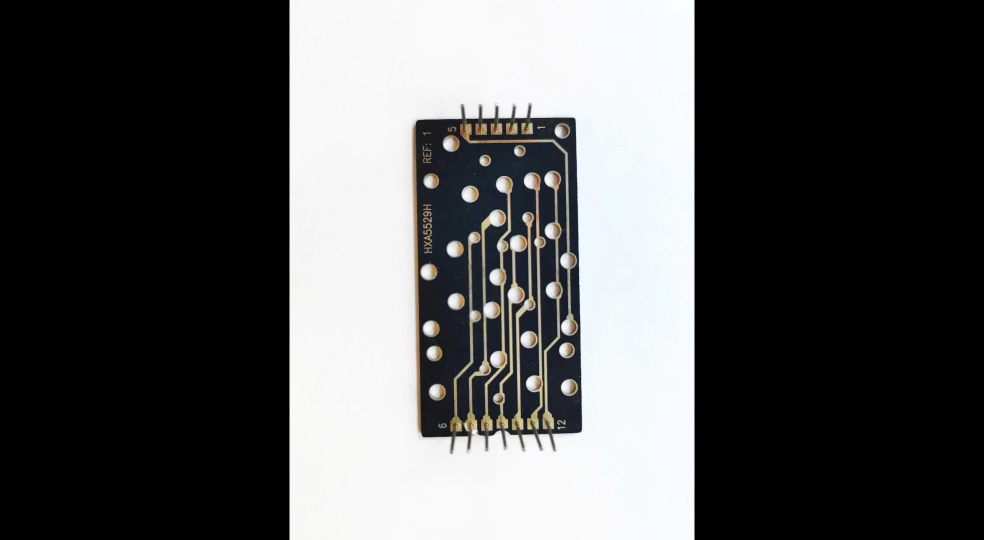

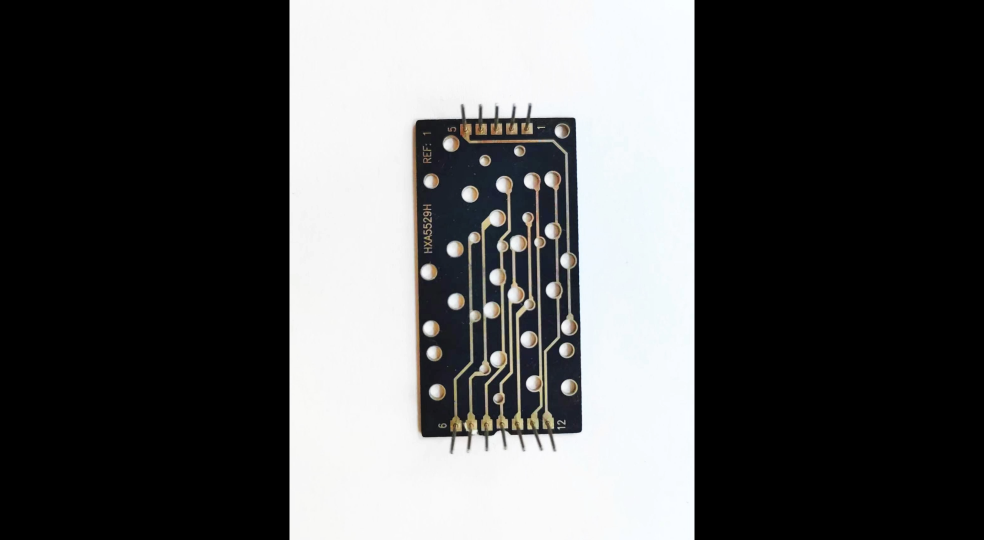

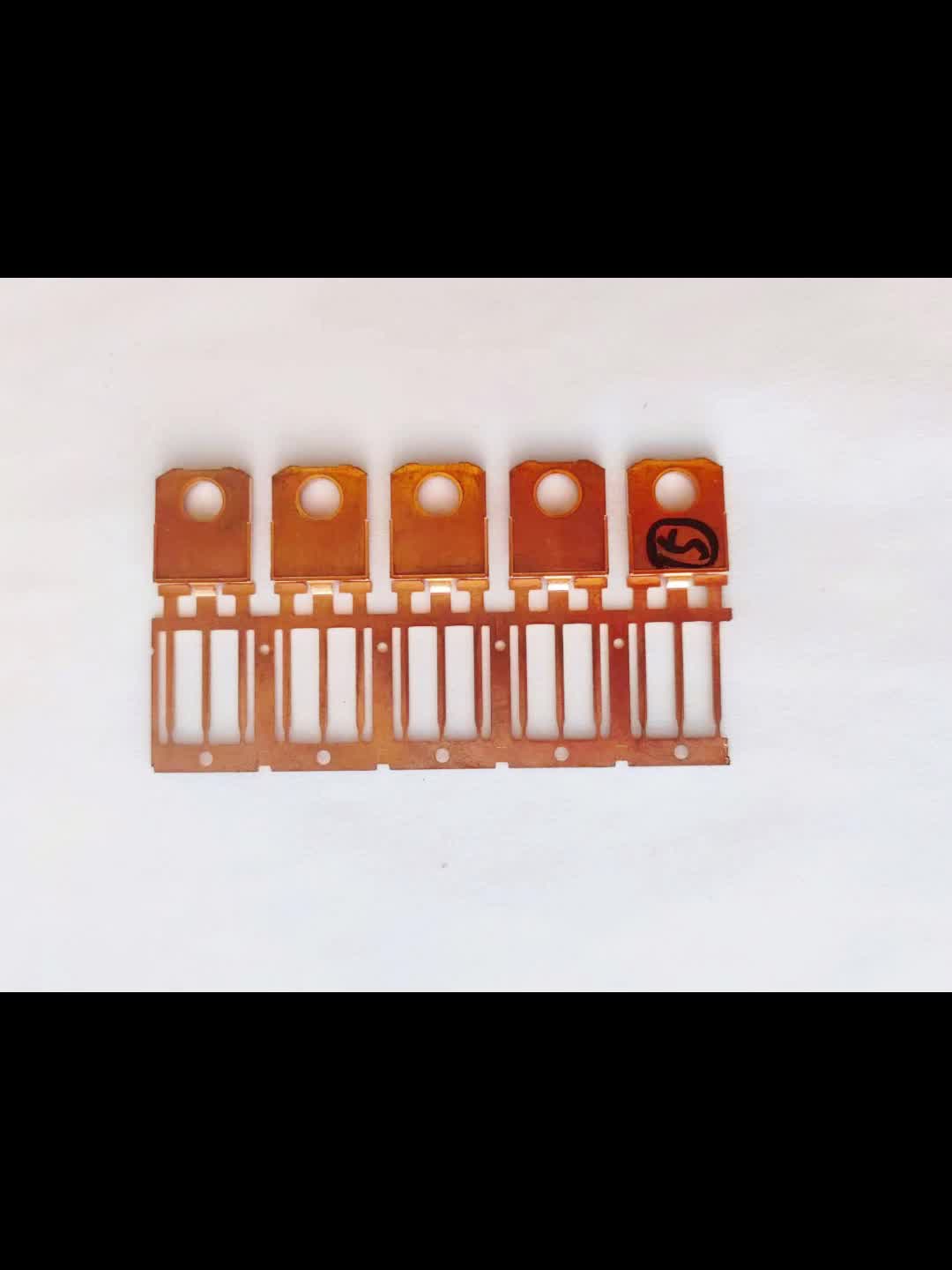

在SMT表面貼裝生產/加工過程中,通常我們會將生產/貼片出來的第一片板做為一個樣板,樣板必須是和BOM清單,CAD坐標貼裝位置一致并檢測元件規格和電子電容值,還有貼裝中途時隔兩小時左右都要做一次元件實際值的檢查,查看是否和清單或BOM及圖紙一致,這也是每個SMT部門生產必走的一個流程,因產品各異,大子大小,元件大小,元件多少都不同,現在很多電子產品元件小由01005不等,而且多,那這檢測流程就需要較長的時間,浪費較大的人力物力。

傳統的方法:是倆人先根據BOM和位圖做好圖紙(做圖紙需要較長的時間并不能出差錯,元件太多時人工也難免會出錯),然后根據圖紙一人員用鑷子一個元件一個元件鑷到電容表萬用表或電橋里測試實際值正確然后再讓另一個人在BOM找到位置用記號筆打上勾,持續到最后一個元件就算完成,這樣需要較熟練一員工和較長的時間,PCB元件越多測試時間越長,且存在較大的風險,容易出錯,漏測或測不準沒有依據不能追溯,可靠性較低。

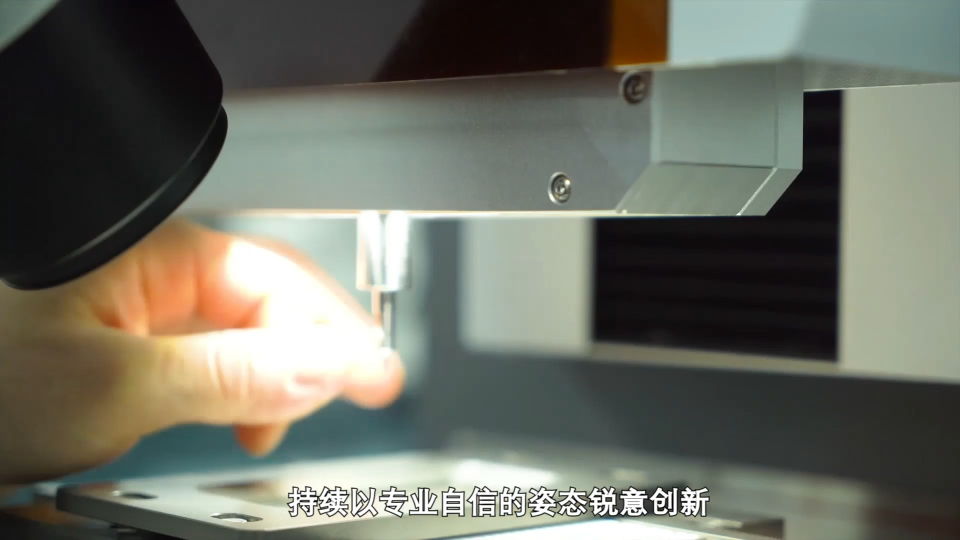

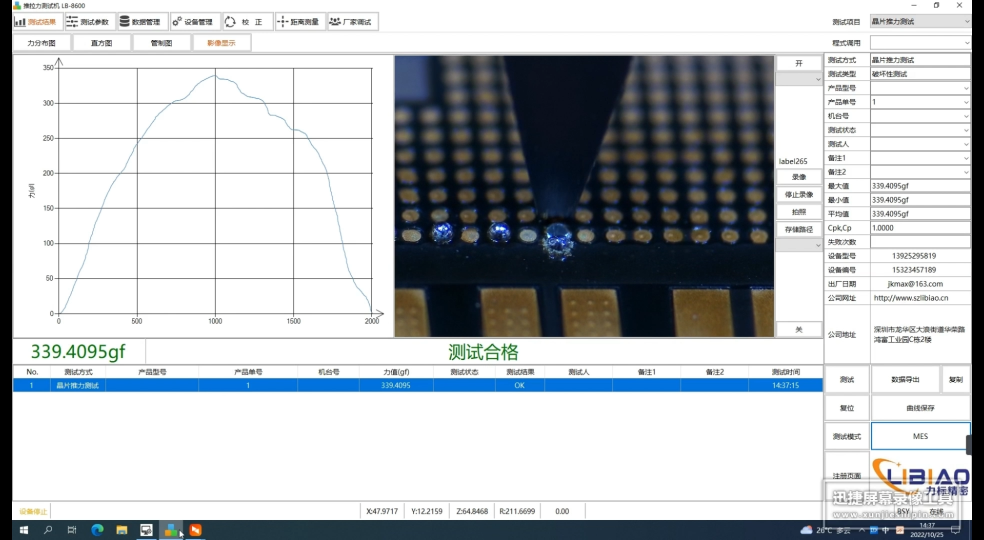

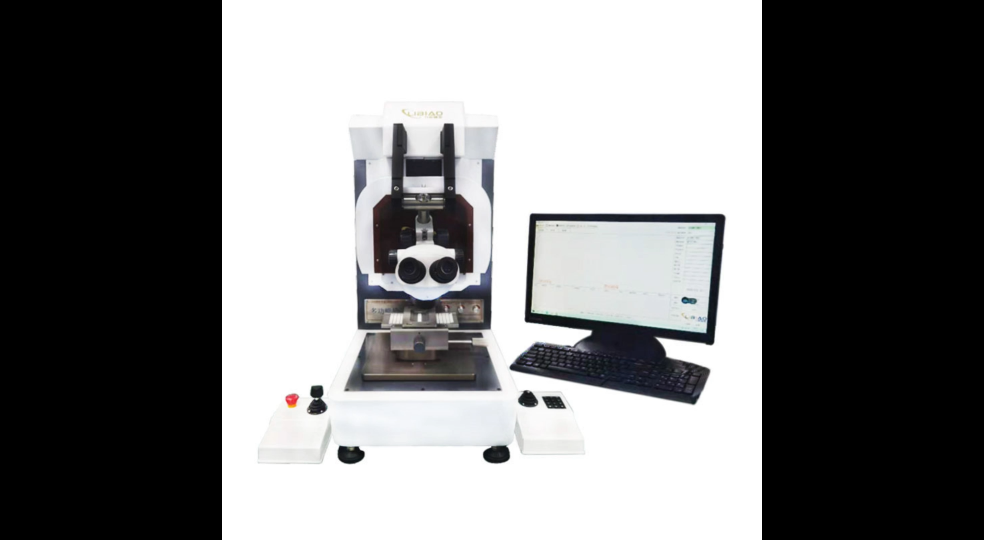

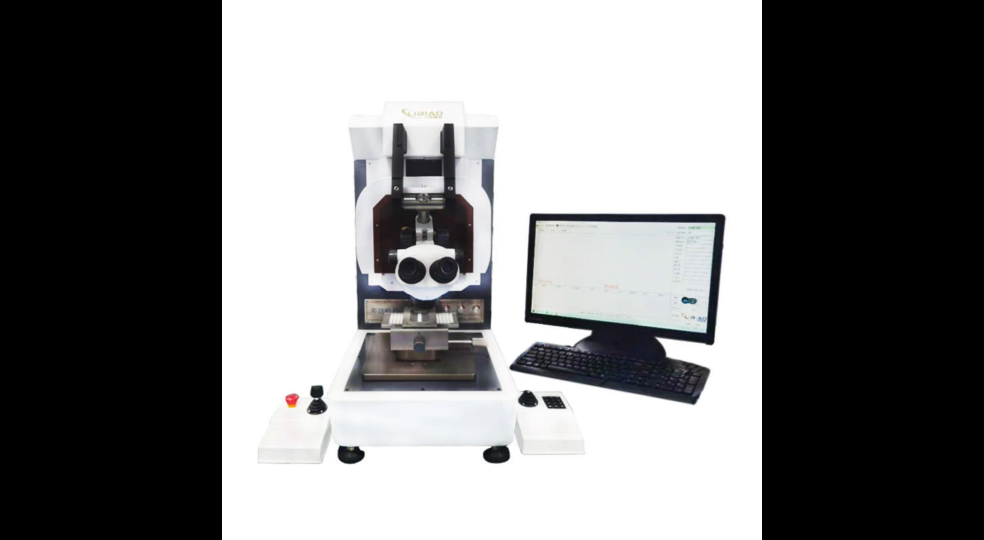

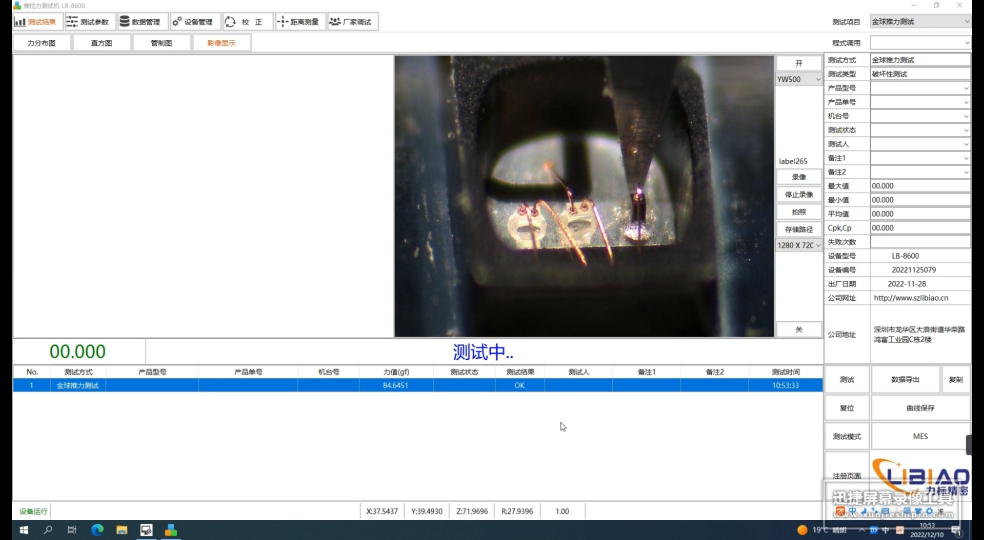

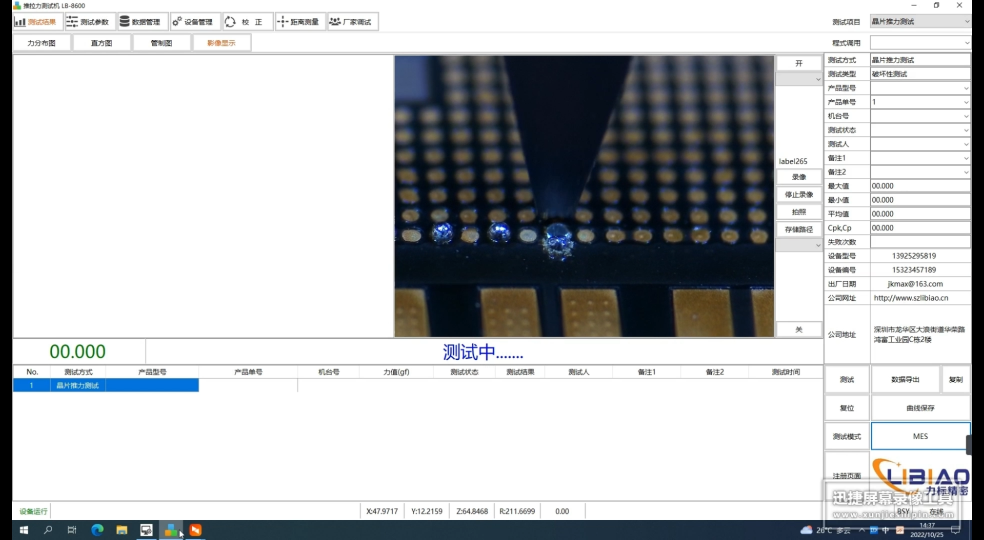

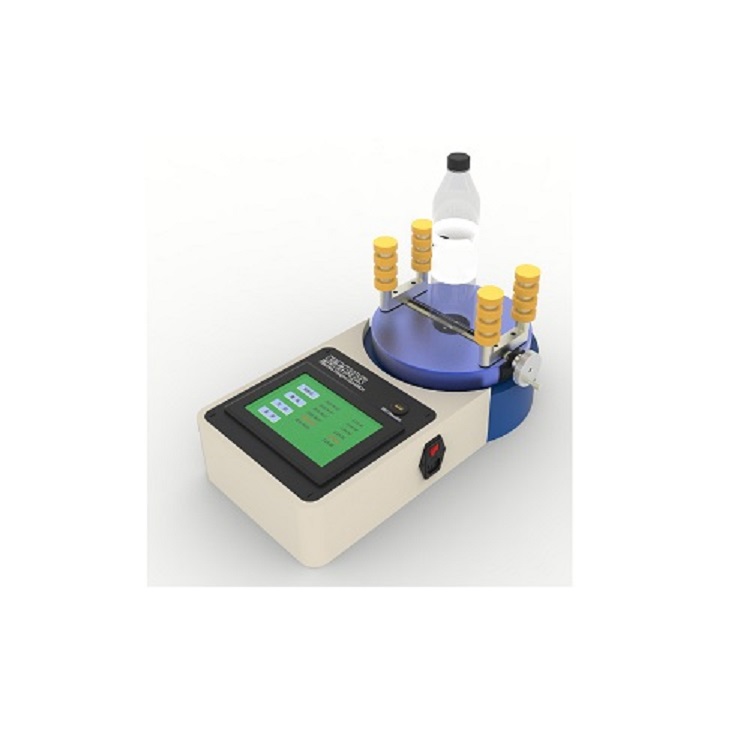

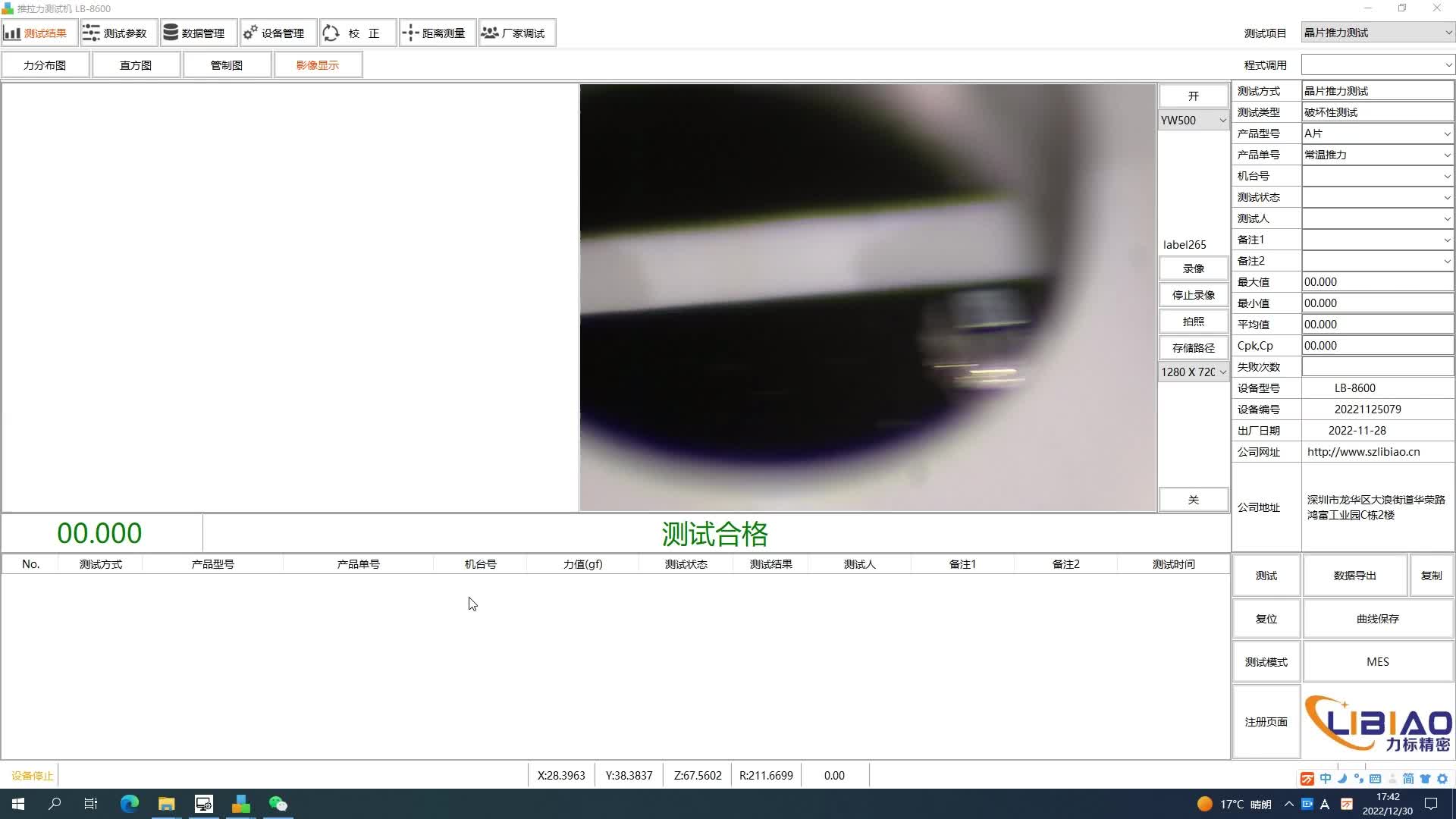

華師特科技首件測試儀簡稱FAI是通過SMT設備程序坐標CAD、物料表BOM和位號圖/掃描圖片利用智能軟件應用自動生成測試程序,配合我們精密的LCR測試設備簡化客戶原始的首件測試過程,哪些元件測試過哪些沒有測試過有顏色區分一眼了然,使首件測試可視化、程序化、標準化,測試數據可追溯并降低員工工作壓力減少人工,并達到防錯料的目的。

SMT首件測試儀的優勢:

1、檢測過程節省一半人力:傳統的SMT首件測試,通常需要兩個人操作,使用華師特首件測試儀,一個人就可以輕松勝任。

2、節省一半檢測時間:數百家客戶驗證,使用FAI860首件測試儀,即可節省50%-80%的首件檢測時間,并有效減少了產線等待時間。

3、大力有效提升品質:使用FAI860首件檢測儀,整個檢測環節完全可以管控,杜絕了人為的差錯,不會漏檢,誤判,數據可隨時追溯。

4、智能化自動化、自動生成測試報表:檢測完畢,可自動生成檢測報告,報告真實反映檢測過程,并可以存檔或發送給客戶查閱。

5、操作簡單易學十分鐘上手:系統界面友好,自動讀取,自動判定,有提示語音,操作員當天即學會,三天能熟練操作。

6、保護客戶投資:產品不定期升級,提升產品性能和功能保護客戶投資。

與傳統檢測方法對比

| 方式 | FAI | 傳統方式 | 備注 |

| 操作人員 | 1人 | 通常2人 | 比傳統方式節省一人1360019 |

| 檢測速度 | 快 | 慢 | 提高檢測速度50%以上0079 |

| 品質保證 | 可靠性高 | 可靠性低 | 系統實時顯示檢測情況,避免漏測,可方便對多貼漏貼錯料、極性和方向進行判定;傳統方式依靠人工容易出錯 |

| 視覺對比 | 簡單,準確 | 困難,易出錯 | FAI系統掃描圖像將實物放大幾十倍,高清自動識別和定位;傳統方式作業員需要核對BOM,元件位置以及首件板上細小的SMD元件,容易視覺疲勞并出錯 |

| 判定方式 | 自動 | 人工 | FAI系統自動保存測量值并判定結果,真實反映測試值;傳統方式用人工記錄確認,存在較大風險 |

| 管理難度 | 容易 | 較難 | FAI電腦存儲資料程序,需要使用時方便調用;傳統方式需要管理紙質BOM和元件位圖,再次調用時較麻煩,且占空間 |

| 可追溯性 | 容易 | 很難追溯 | FAI860系統操作人員操作時登記工員可隨時追溯出問題的元件 |

| 檢測報告 | 自動生成 | 人工作業 | 人工作業繁瑣,費時費力。 |

目前很多工廠SMT還是用著傳統方法,每次來新的MODEL都要做一次圖紙,和整理BOM,過程和操作繁瑣,使用過后放一堆文件夾,再生產的時候找半天才找出來耽誤生產時間,最后發現圖紙爛掉了又要去過膠,非常的不方便,這樣子的流程大大浪費時間人力物力。現在你只需要打開電腦調出文件即可了。

隨著生產的需求我們的SMT首件測試儀不段融入SMT生產/加工過程,SMT首件測試儀將成我們SMT車間必不可少一的員。lw

電子發燒友App

電子發燒友App

評論