前言

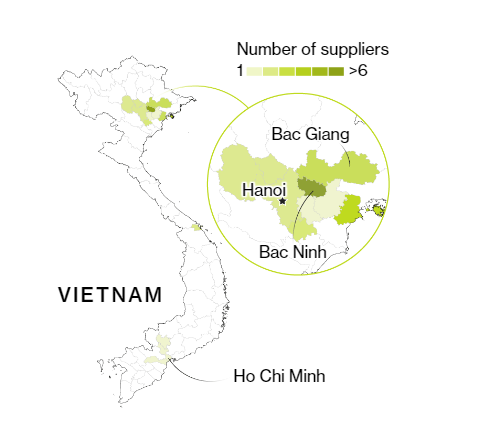

LG化學隸屬于韓國三大集團之一的LG集團,是韓國最大的綜化學合公司,近來LG化學于越南開辦鋰電池生產工廠,晨控智能與LG化學合作,為其越南鋰電池工廠的58個生產節點近12000多個鋰電池托杯提供RFID設備支持,此次與LG化學的合作也證明了晨控智能RFID讀寫器的優越性能,得到了LG化學的肯定,為日后更加深入的合作打下基礎。

鋰電池托杯

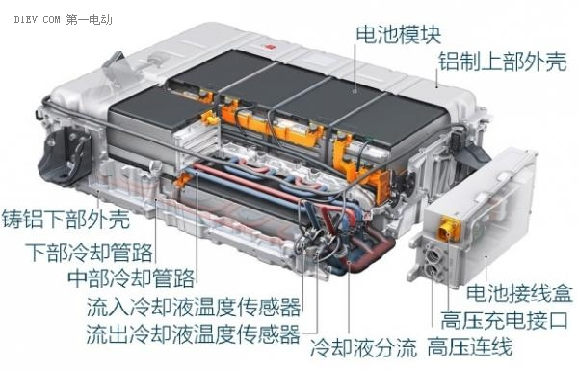

鋰電池生產工藝已經實現了全自動化,每一步只需要少量專業技術人員巡檢防止發生意外,其它的全交給智能設備生產。鋰電池生產流程大致為:物料準備——勻漿——涂布——碾壓——分切——烘烤——卷繞——入殼——激光焊——烘烤——注液——預充——封口——清洗——老化——全檢——入庫——出貨。

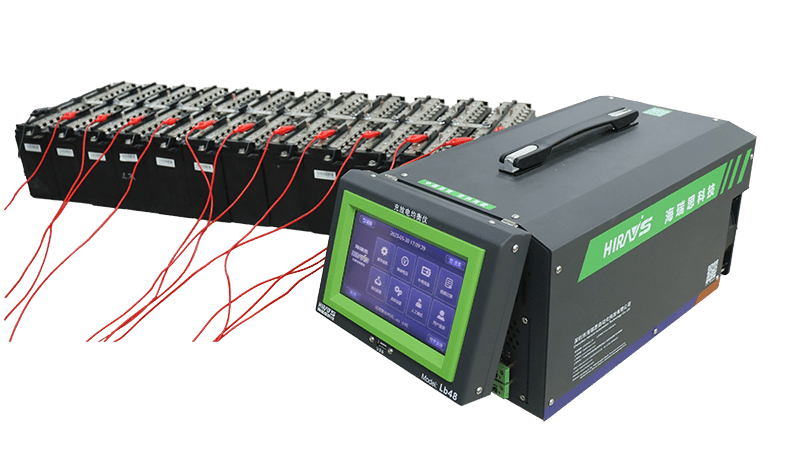

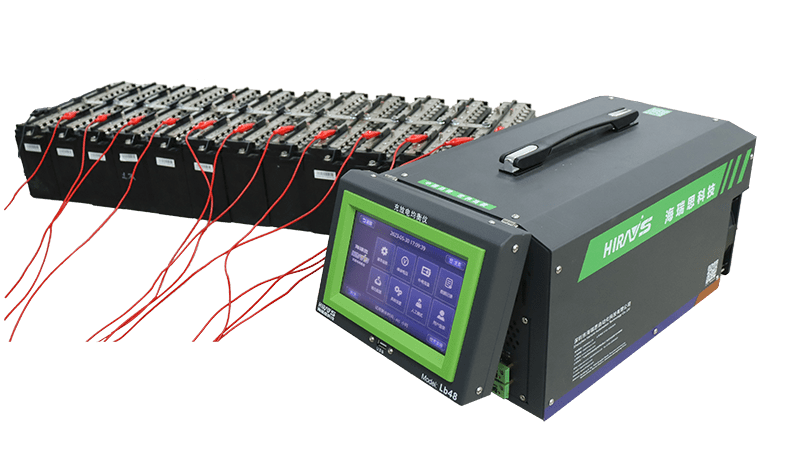

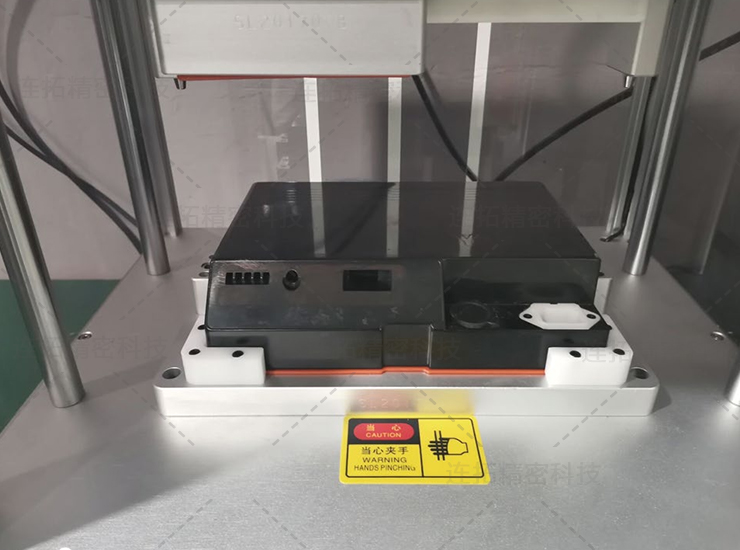

鋰電池在完成入殼后,就已經基本成型,之后的點焊、烘烤、預充、封口、清洗等流程就需要將鋰電池固定在托杯上以便下一步。機械設備又沒有眼睛,怎么讓其精準的進行下一步的工藝流程呢,這就是托杯和RFID技術結合的領域了。

每一個鋰電池雛形在入殼后都會固定在托杯,而托杯上固定有玻璃管標簽,玻璃管標簽數據與信息系統內部記錄對應,在托杯帶著鋰電池經由流水線轉到節點時,機械設備將會感應到標簽,并且上傳數據,經由信息系統下達指令使得智能機械人進行下一步工藝。

RFID解決方案

每一個鋰電池雛形在入殼后都會固定在托杯,而托杯上固定有玻璃管標簽,玻璃管標簽數據與信息系統內部記錄對應,在托杯帶著鋰電池經由流水線轉到節點時,機械設備將會感應到標簽,并且上傳數據,經由信息系統下達指令使得智能機械人進行下一步工藝。

以往的流水線必須在流水線兩旁設置許多的工位,用人力進行點焊、預充等流程,危險性大且易出現人為失誤,導致生產速率的降低,人力成本也高,不能24小時高強度進行生產,現在對產業升級之后,整個工廠只需要少量的專業技術人員進行管理,應對突發情況,調配生產進度,結合RFID技術實現全自動鋰電池工藝生產制造。

fqj

電子發燒友App

電子發燒友App

評論