摘要:簡(jiǎn)述了在SiC材料半導(dǎo)體器件制造工藝中,對(duì)SiC材料采用干法刻蝕工藝的必要性.總結(jié)了近年來SiC干法刻蝕技術(shù)的工藝發(fā)展?fàn)顩r.

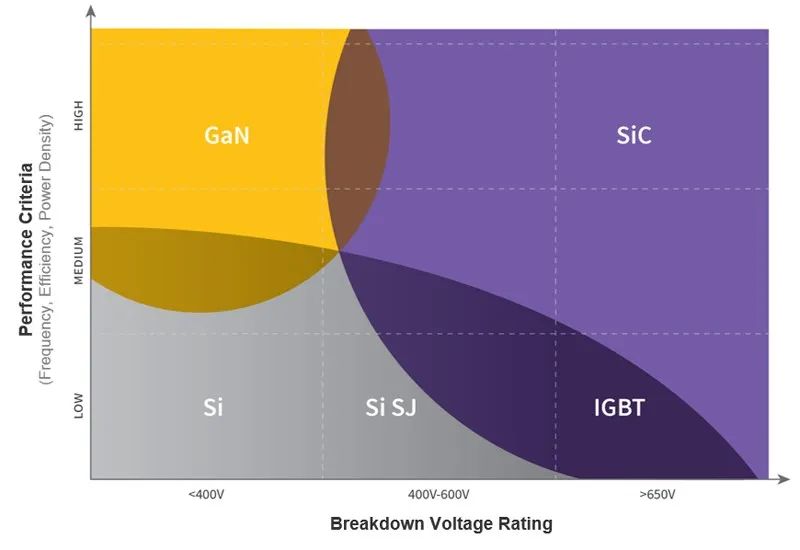

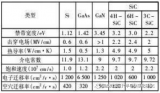

半導(dǎo)體器件已廣泛應(yīng)用于各種場(chǎng)合,近年來其應(yīng)用領(lǐng)域已拓展至許多高溫環(huán)境中.然而目前尚沒有關(guān)于硅(Si)器件在200℃以上應(yīng)用的報(bào)導(dǎo)[1],而這些高溫器件要求它們工作在硅器件所不能正常工作的溫度以上,例如300℃乃至更高.

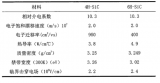

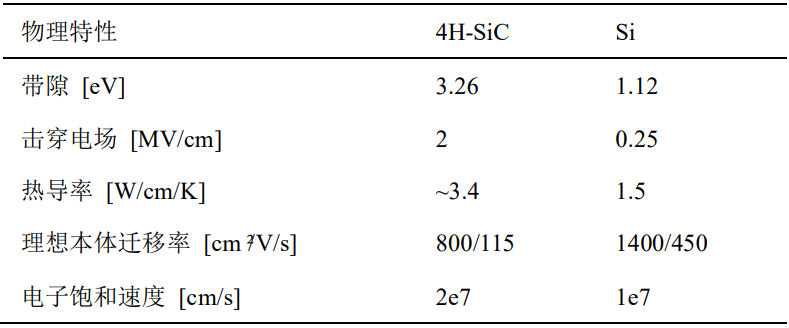

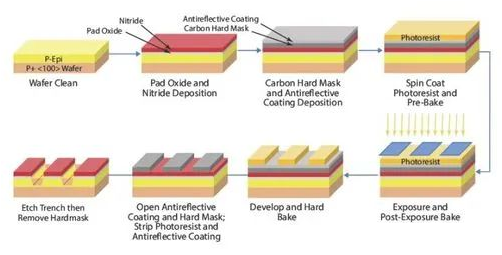

碳化硅器件是一種極具潛力應(yīng)用于高溫環(huán)境下的半導(dǎo)體器件.這是因?yàn)?C-SiC在高溫下具有良好的物理化學(xué)性質(zhì),如2.2eV的寬能隙、適中的電子遷移率等.然而SiC器件與Si器件一樣,其刻蝕工藝是SiC器件在微細(xì)加工中形成圖形所必不可少的一項(xiàng)重要工藝技術(shù)環(huán)節(jié).采用以往在Si器件中積累了豐富經(jīng)驗(yàn)的且一直沿用至今的用酸堿溶液等進(jìn)行的濕法刻蝕已經(jīng)完全不能應(yīng)用于SiC器件的制造工藝之中,這是因?yàn)镾iC材料機(jī)械硬度高,化學(xué)穩(wěn)定性好,因而SiC材料僅能在高溫情形下進(jìn)行腐蝕[2],例如SiC材料在溫度為500℃的熔融的堿中,或者在1000℃高溫下氯氣或含氯的氣體中,或者在高于1800℃的升華溫度下使用Si蒸汽對(duì)SiC進(jìn)行拋光腐蝕[3],以及在900~1000℃溫度下在熔融的鹽中進(jìn)行濕法刻蝕[4].但是,SiC器件圖形制備對(duì)刻蝕的質(zhì)量,即較低的腐蝕溫度,良好的被腐蝕后的表面質(zhì)量,相對(duì)于掩膜材料具有較高的選擇性腐蝕,以及高的刻蝕分辨率和腐蝕的各向異性等方面都有著嚴(yán)格的要求.既然SiC材料因其不溶解性而不能采用濕法化學(xué)腐蝕,因此,需要尋求新的技術(shù)途徑,即采用干法刻蝕技術(shù)從而實(shí)現(xiàn)SiC材料滿足刻蝕質(zhì)量要求的有效的刻蝕去除.

1 SiC材料干法刻蝕技術(shù)的研究

1985年,C.Y.Chen等人利用射頻輝光放電系統(tǒng),采用不同的幾種碳基有機(jī)材料源,即CH4,C8H10,C7H8,C6H6,C2HCl3,C2H3Cl3或者是CCl4等物質(zhì)中的每一種分別與SiH4作為反應(yīng)的源物質(zhì),制備出了多種采用不同源物質(zhì)淀積而成的非摻雜、摻硼(B)或是摻磷(P)的氫化非晶碳化硅(a-SiC∶H)薄膜.由于a-SiC∶H薄膜是被用來作為電子器件的最終鈍化膜,而刻蝕速率可以作為鈍化膜質(zhì)量的一個(gè)敏感指標(biāo)來判斷其所制備的各種a-SiC∶H薄膜的質(zhì)量?jī)?yōu)劣.因此,C.Y.Chen等人系統(tǒng)地研究了他們制備的各種薄膜的直流電阻率、擊穿強(qiáng)度、針孔密度、光折射系數(shù)等,并且報(bào)導(dǎo)了采用CF4+O2氣體體系,利用等離子體刻蝕(PE)工藝對(duì)a-SiC∶H薄膜的刻蝕技術(shù)和粗略的結(jié)果.該研究表明用CF4和O2作為刻蝕氣體,在等離子體刻蝕工藝下能夠?qū)ξ磽诫s、摻B或摻P的各種a-SiC∶H薄膜進(jìn)行刻蝕去除[5].值得注意的是作為器件鈍化膜的a-SiC∶H薄膜與目前用來制造SiC高溫器件的單晶3C-SiC薄膜其物理和化學(xué)性質(zhì)有很大差別[6].H.F.Winters等報(bào)道了采用輝光放電濺射工藝制備的SiC薄膜,如果采用PE工藝和反應(yīng)離子刻蝕(RIE)工藝,當(dāng)采用XeF2蒸汽作為刻蝕氣體時(shí)不能對(duì)所制備的SiC薄膜進(jìn)行刻蝕[7].據(jù)推測(cè)這種薄膜材料可能是非晶態(tài)的3C-SiC薄膜[8].他們的研究工作中還發(fā)現(xiàn)盡管采用XeF2氣體不能刻蝕SiC薄膜,然而在XeF2氣體與電子發(fā)射和離子發(fā)射同時(shí)存在的條件下,就可以對(duì)SiC材料進(jìn)行刻蝕去除[9].產(chǎn)生這一結(jié)果的原因在于離子和電子的發(fā)射能夠增強(qiáng)刻蝕氣體與被刻蝕表面的化學(xué)反應(yīng),從而導(dǎo)致了SiC材料的各向異性刻蝕,并且認(rèn)為在刻蝕反應(yīng)中限制刻蝕速率大小的因素似乎是由SiF4分子形成的快慢所決定的.對(duì)存在離子轟擊條件下的XeF2與SiC刻蝕反應(yīng)的刻蝕生成物,H.F.Winters進(jìn)行了深入細(xì)致的研究[10].當(dāng)使用XeF2作為刻蝕氣體并且同時(shí)存在Ar+(氬離子)轟擊條件下可以較快地刻蝕去除SiC材料,其SiC材料的主要含Si刻蝕產(chǎn)物為SiF4氣體.與刻蝕Si,SiO2和Si3N4材料所不同的是在SiC的刻蝕過程中幾乎沒有SiF2或者是SiF的形成;主要含C的刻蝕產(chǎn)物尚不明確,初步推測(cè)是CF4,而CF+3則幾乎沒有,但是確有少量的CF+2和CF+存在.H.F.Winters的研究還指出,用Ar+轟擊SiC表面又同時(shí)通入XeF2氣體的情況下使得SiC表面的C大為豐富.俄歇能譜分析表明,SiC的刻蝕速率由表面的C去除速率決定.真正從SiC材料用于制作光柵和SiC器件角度出發(fā),采用CF4+O2氣體體系的單晶3C-SiC材料的刻蝕研究工作始于ShinjiMatsui等人[8]和J.W.Palmour等人[4].ShinjiMatsui等采用的是反應(yīng)離子束刻蝕(RIBE)技術(shù);而J.W.Palmour則致力于研究非射束(電子束或離子束)的SiC干法刻蝕技術(shù),因而

采用了PE工藝和RIE工藝.他們的研究工作得到了詳細(xì)的工藝實(shí)驗(yàn)結(jié)果,下面分別予以介紹.

2 CF4+O2體系的SiC反應(yīng)離子束刻蝕(RIBE)

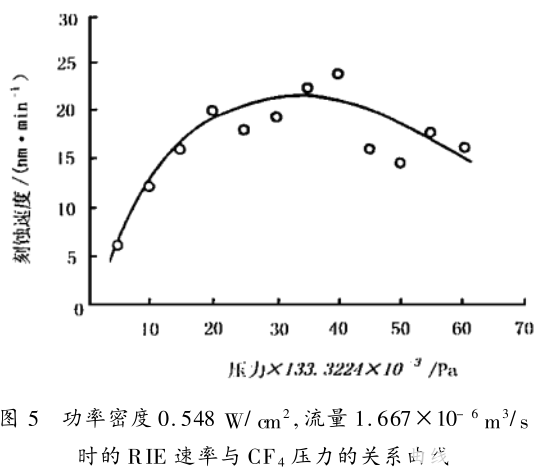

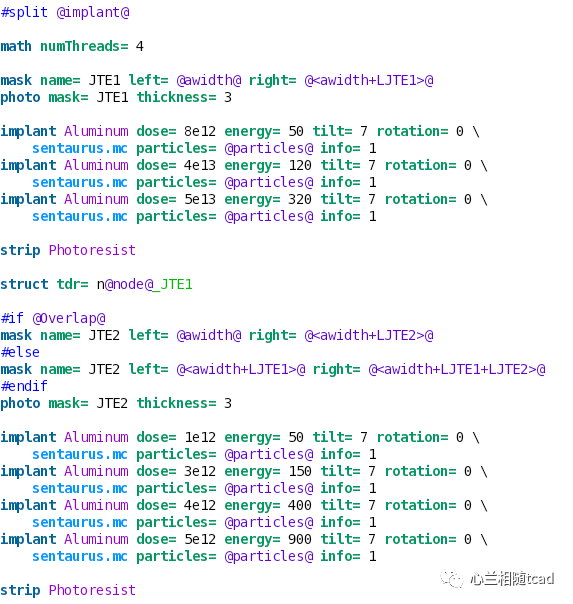

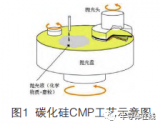

ShinjiMatsui等是在制造SiC光柵圖形的工藝中,受到H.F.Winters等人的研究結(jié)果影響和啟發(fā),他們沒有選擇XeF2氣體,而采用了CF4+O2體系和RIBE工藝進(jìn)行SiC光柵刻蝕的.他們的研究表明在使用RIBE技術(shù)時(shí),如果單獨(dú)使用CF4作為刻蝕氣體,在不通入O2的情況下就可以進(jìn)行單晶SiC薄膜材料的刻蝕.但是如果混合了O2之后發(fā)現(xiàn)SiC的刻蝕速率大為提高.圖1給出了由實(shí)驗(yàn)得到的O2在CF4氣體中的混合比與SiC刻蝕速率的關(guān)系曲線.在使用CF4作為刻蝕氣體的情況下,氟碳離子束撞擊被刻蝕的樣品表面然后由電子中和,SiC與氟碳離子的反應(yīng)為:

?

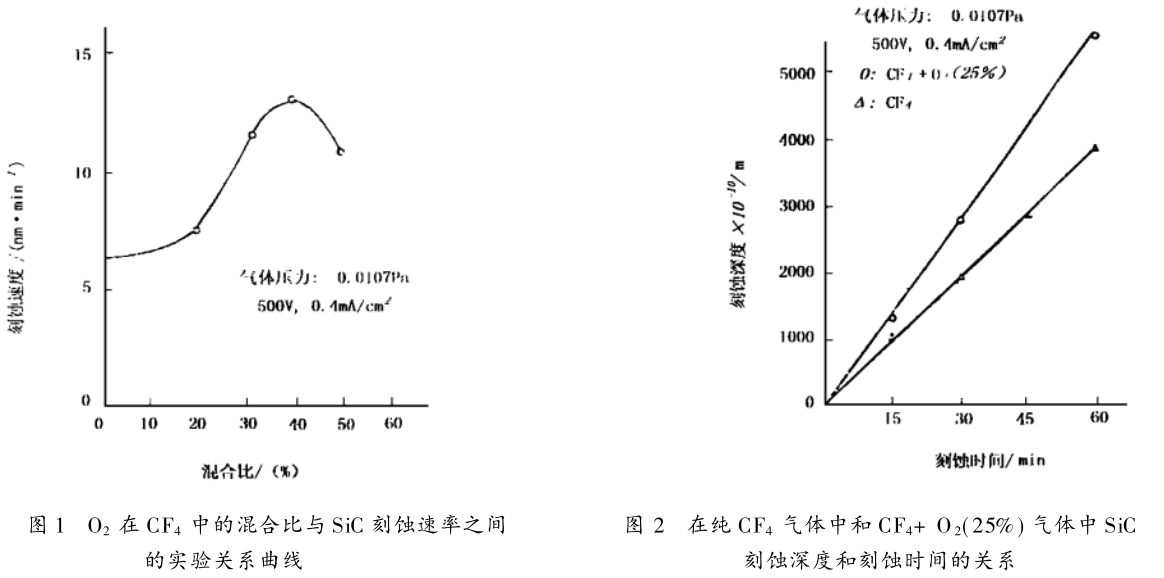

而C聚集在SiC表面,這一C層的出現(xiàn)妨礙了SiC的刻蝕速率.根據(jù)圖1知,覆蓋住SiC表面的C層與通入的氧發(fā)生反應(yīng),從而生成了揮發(fā)性的CO和CO2氣體,而干凈的被刻蝕表面可以增加SiC的刻蝕速率.由圖1還可知當(dāng)O2與CF4的混合比為40%時(shí),SiC的刻蝕速率最快.ShinjiMatsui的實(shí)驗(yàn)還表明采用CF4+O2體系對(duì)SiC的刻蝕速率要比采用CF4+Ar體系的SiC刻蝕速率大兩倍.圖2的結(jié)果顯示了在CF4和CF4+O2(25%)兩種不同的氣體體系條件下SiC刻蝕深度對(duì)刻蝕時(shí)間的依賴關(guān)系.圖2揭示了對(duì)任意的O2在CF4氣體中的混合比情況下,SiC的刻蝕深度都正比于刻蝕時(shí)間.

ShinjiMatsui等人的上述研究結(jié)果為SiC器件的微制造提供了一條切實(shí)可行的工藝途徑.他們制做的光柵圖形周期為1m,槽深為0.13m.但反應(yīng)離子束刻蝕工藝設(shè)備較為復(fù)雜,價(jià)格昂貴.

3 采用CF4+O2體系的等離子刻蝕(PE)和反應(yīng)離子刻蝕(RIE)技術(shù)

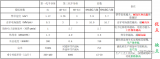

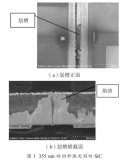

J.W.Palmour等人研究了在無電子或離子束工藝條件下的SiC干法刻蝕技術(shù)——即SiC刻蝕的PE和RIE工藝.他們使用的是外延生長(zhǎng)在Si襯底之上的(100)面3C-SiC樣品.PE刻蝕是在常規(guī)的水冷平行板系統(tǒng)中進(jìn)行的,射頻功率源為30kHz,反應(yīng)室壓力為66.661~266.645Pa,電極直徑為28cm,功率密度在0.081~0.326W/cm2之間變化.PE刻蝕中采用不同的CF4和O2的混合比,因此其刻蝕速率在15~55nm/min的范圍內(nèi)變化.由于系統(tǒng)在氣體流量和反應(yīng)室壓力等因素控制上的困難,這些實(shí)驗(yàn)的重復(fù)性較差.更重要的是這一工藝在被刻蝕樣品上形成了一層厚度為20~150nm的發(fā)暗的表面層,該暗層厚度與刻蝕時(shí)間和所使用的功率有關(guān).開始認(rèn)為這層物質(zhì)是C的殘留物,但在1200℃下該層物質(zhì)不能進(jìn)行快速氧化,也不能在熱HNO3中加以腐蝕.通過二次離子質(zhì)譜(SIMS)對(duì)這一暗層進(jìn)行分析,確定該層具有幾乎與未刻蝕的SiC完全相同的組分,唯一的區(qū)別是該層比未刻蝕SiC具有更高的氟含量,但在數(shù)量上要低于Si和C的水平.因此,這一暗層實(shí)為富碳的殘余SiC表面.反應(yīng)離子刻蝕是在傳統(tǒng)的驅(qū)動(dòng)電極直徑為15.24cm的平行板RIE系統(tǒng)上進(jìn)行的.極板間距為5.08cm,功率源頻率為13.56MHz,功率密度在0.274~1.92W/cm2之間變化.實(shí)驗(yàn)發(fā)現(xiàn),在大多數(shù)的刻蝕實(shí)驗(yàn)中沒有出現(xiàn)表面的發(fā)暗層,然而被刻蝕表面有輕微的退色現(xiàn)象,這可能與刻蝕過程中的表面變得粗糙有關(guān),也與形成富C表面有關(guān).特別值得注意的是J.W.Palmour在采用RIE工藝刻蝕SiC時(shí),將O2和CF4同時(shí)通入反應(yīng)室后其結(jié)果并不像ShinjiMatsui在文獻(xiàn)[8]中所報(bào)道的那樣,即在RIBE中O2的通入可以增大SiC的刻蝕速率.在RIE工藝中,如果CF4和O2同時(shí)通入,即使O2的比例增大至50%,其RIE速率并無明顯變化,如圖3所示,事實(shí)上卻是隨著O2引入量的不斷增加其刻蝕速率稍有下降.這一結(jié)果是由于O2比例的增高導(dǎo)致了有效的自由F原子數(shù)量下降而引起的.因此,O2不影響SiC刻蝕速率的事實(shí)表明了C并不是以CO或CO2的形式被帶走的.基于上述事實(shí),J.W.Palmour又繼續(xù)研究了在純CF4氣氛下工藝條件對(duì)RIE速率的影響.

進(jìn)一步的實(shí)驗(yàn)表明,在純CF4氣體中隨著射頻功率密度的增加,SiC的RIE速率正如預(yù)料的那樣急劇增大.圖4給出了在純CF4氣體中刻蝕速率與射頻功率密度的關(guān)系曲線,圖中系統(tǒng)壓力為5.333Pa,CF4流量為1.667×10-6m3/s.由圖4可見在壓力為5.333Pa下刻蝕速率由0.274W/cm2的6.8nm/min上升到1.92W/cm2下的62.2nm/min.然而較高的功率密度使得樣品表面更加粗糙.功率密度最佳值約為0.548W/cm2,這時(shí)既保持了適當(dāng)?shù)目涛g速率(約23.3nm/min)又將表面的粗糙程度降至較低.圖5給出了SiC的刻蝕速率與CF4壓力的關(guān)系曲線.由圖5可見當(dāng)壓力低于2.666Pa時(shí),刻蝕速率急劇降低,這是由于F濃度的下降而導(dǎo)致的結(jié)果.而當(dāng)壓力高于5.333Pa時(shí)刻蝕速率也要下降,這是由于偏置電壓的下降從而引起了與之相關(guān)的在較高壓力下的離子能量的降低[11].SiC材料最佳的RIE壓力為333Pa左右.上述的RIE實(shí)驗(yàn)均是在未經(jīng)冷卻的電極上進(jìn)行的,因此J.W.Palmour等人又進(jìn)行了在純CF4氣體中溫度由20℃至200℃,功率密度為0.548W/cm2以及壓力為5.333Pa下的溫度對(duì)RIE速率影響的研究.實(shí)驗(yàn)證實(shí)隨著樣品溫度的增加刻蝕速率有緩慢的增加,這種緩慢的增加說明留在SiC表面的任何刻蝕產(chǎn)物都被及時(shí)地?fù)]發(fā)掉了.J.W.Palmour的研究提供了外延生長(zhǎng)(100)3C-SiCRIE的較為系統(tǒng)的結(jié)果,他們?cè)趯?shí)驗(yàn)中采用的均為0.25cm2的SiC樣品,因而沒有對(duì)SiC的RIE的負(fù)載特性進(jìn)行研究.

4 結(jié)束語(yǔ)

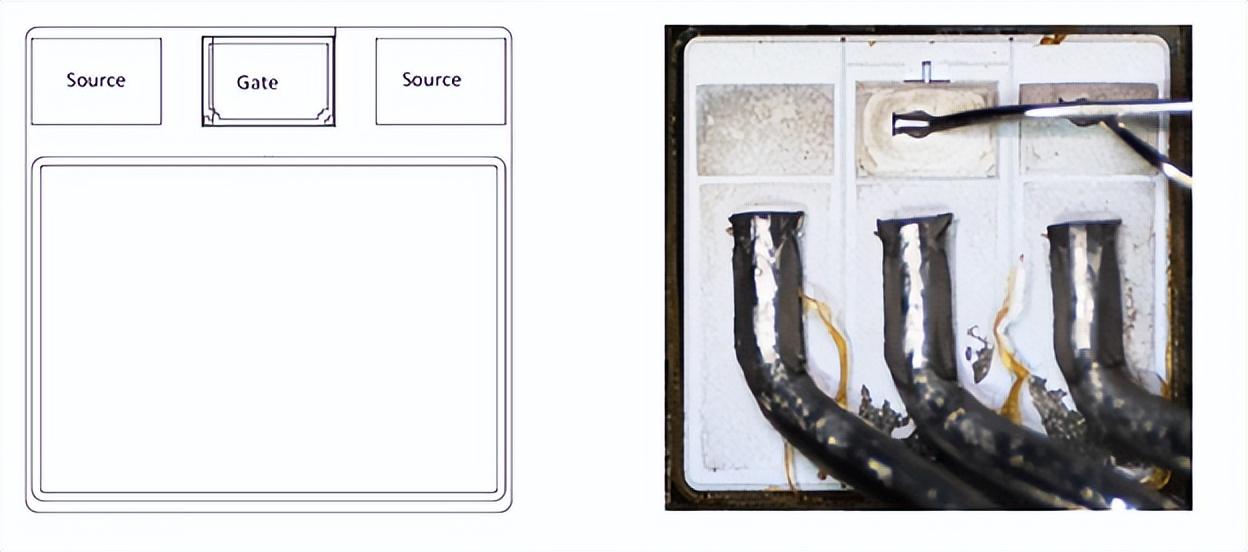

現(xiàn)在已經(jīng)提出了許多的SiC材料固體器件的方案[12],如工作溫度高于500℃的器件,大功率器件及強(qiáng)抗輻射器件等;多種利用SiC材料的固體器件也已經(jīng)研制成功,如SiC場(chǎng)效應(yīng)晶體管等[13].對(duì)于這些器件的制造工藝來說利用干法刻蝕技術(shù)是十分重要和必不可少的.通過對(duì)已進(jìn)行的SiC材料的刻蝕研究工作的總結(jié),作者認(rèn)為采用CF4+O2氣體體系目前已獲得了較為深入的工藝研究結(jié)果,且氣體購(gòu)置容易;而在刻蝕工藝方法的選擇上RIBE系統(tǒng)相對(duì)復(fù)雜昂貴,而等離子體刻蝕PE和反應(yīng)離子刻蝕RIE則具有設(shè)備簡(jiǎn)單、易于操作優(yōu)點(diǎn).但PE工藝中出現(xiàn)的刻蝕暗層有待進(jìn)一步研究解決,如改變工藝條件或更換其他的氟化物氣體等.此外刻蝕的各向異性研究,選擇什么樣的材料如光刻膠或何種金屬膜才能滿足一定的刻蝕比要求及圖形精度的要求尚有待進(jìn)一步研究.

fqj

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論