1 斷口是試樣或零件在試驗或使用過程中斷裂后所形成的相匹配表面。

斷口學(xué)是研究斷口的形貌、性質(zhì),進而分析斷裂類型和斷裂方式(有時統(tǒng)稱為斷裂模式)、斷裂路徑、斷裂過程、斷裂性質(zhì)、斷裂原因和斷裂機理的科學(xué)。

從16世紀(jì)開始,人們就開始對斷口形貌進行研究。1722年de Reaumur報導(dǎo)了借助顯微鏡研究金屬斷口的方法,在他的經(jīng)典著作中,把鋼鐵斷口歸納為七種類型。在19世紀(jì)的斷口學(xué)研究中,比較重要的工作有,1875年P(guān)ercy描述了六種斷口形貌的一般類型;1878年之后的幾年中,Adolf Martens(馬氏體就是用他的名字來命名的)把斷口技術(shù)和金相技術(shù)結(jié)合起來研究材料的性質(zhì);1885年,Johann Augustus Brinell(布氏硬度的創(chuàng)始人)討論了熱處理以及碳的狀態(tài)變化對鋼的斷口形貌的影響。由于對金相學(xué)的過分重視,當(dāng)時很多知名的冶金學(xué)者認(rèn)為微觀斷口形貌是既不準(zhǔn)確又無用處的,因此在進入20世紀(jì)很長的一段時期里,顯微斷口學(xué)還是被人們忽視的。直到1944年Carl A. Zapffe 定義了斷口學(xué)中具有十分重要意義的名詞“斷口形貌學(xué)”(fractography)之后,斷口分析才進入了一個快速的發(fā)展時期。同時期,Zapffe把光學(xué)顯微鏡應(yīng)用到斷口形貌的觀察上,對斷口學(xué)的發(fā)展有著深遠(yuǎn)的意義。隨著透射電子顯微鏡和掃描電子顯微鏡在斷口形貌觀察上的應(yīng)用,斷口學(xué)的研究有了質(zhì)的飛躍,從此斷口學(xué)的研究進入了全新的發(fā)展階段,使得斷口分析成為失效分析必不可少的手段。電子斷口學(xué)給出脆性斷裂解理花樣的確切解釋,發(fā)展了新的疲勞斷裂模型,并提出了微孔聚集的韌性斷裂微觀機理。

2 斷口分析在斷裂失效(事故)分析中的地位和作用

2. 1 斷裂失效分析的重要性

據(jù)統(tǒng)計,在工業(yè)技術(shù)發(fā)達國家每年因工程系統(tǒng)的失效造成的損失約占國家生產(chǎn)總值的5%~10%。如果正確應(yīng)用已有的技術(shù)進行失效預(yù)防,大約有一半的損失是能夠避免的。1982年,美國商業(yè)部所屬的國家標(biāo)準(zhǔn)局和Battelle Columbus實驗室向國會提交的一份調(diào)查報告中指出,美國因斷裂和防止斷裂而付出的總代價是每年1190億美元,約為國民經(jīng)濟總產(chǎn)值的4%。1991年,歐共體委托歐洲結(jié)構(gòu)完整性協(xié)會對歐洲12個國家多個行業(yè)因斷裂造成的經(jīng)濟損失進行調(diào)查,報告指出,如果每年投入2億美元用于斷裂和防止斷裂研究,潛在的經(jīng)濟效益為每年800億美元。可以看出,在工程系統(tǒng)的各類失效中以斷裂失效最為主要,危害也最大。因此,分析斷裂失效(事故)的模式、原因和機理是非常必要的。

2. 2 斷裂失效分析的依據(jù)

斷裂失效分析可分為殘骸分析、參數(shù)分析和資料分析。殘骸分析是直接證物分析,包括斷口分析、裂紋分析、痕跡分析等。參數(shù)分析是間接的分析,包括力學(xué)、環(huán)境、材料性能等參數(shù)的分析。資料(案例)分析是參考已有案例進行分析,包括統(tǒng)計、綜合和專家系統(tǒng)等分析。

2. 3 斷口分析在斷裂失效(事故)分析中的作用

2. 3. 1 “斷口”的重要性

“斷口”是斷裂失效(事故)最主要的殘骸,是斷裂失效(事故)分析的主要物證。在有些斷裂故障分析中,裂紋痕跡有時是不存在的或找不到的;當(dāng)然把裂紋打開就是斷口,此時裂紋分析實際上就變成了斷口分析。因而,“斷口”分析在斷裂失效(事故)分析中是十分重要的。

2. 3. 2 “斷口”的全息性

“斷口”記錄了從裂紋萌生、擴展直到斷裂的全過程,它具有全信息生。“斷口”可以說是斷裂故障的“第一裂紋”,而其他裂紋可能是第二甚至第三生成的,第一與第二裂紋的模式、原因和機理有時是相同的,有時是不同的,也就是說裂紋有可能只記錄了斷裂后期的信息;因此斷口分析在斷裂事故分析中具有“核心”的地位和作用。

2. 3. 3 “斷口”有時具有唯一性

“斷口”有時是斷裂失效(事故)唯一的“物證”,人證有時是不可靠的,只能作為輔助信息或證據(jù)。

2. 3. 4 “斷口”信息的可分析性

利用現(xiàn)代分析技術(shù)和方法,斷口包含的信息是可以“破譯”的,斷口是可以分析的,信息是可以獲取的。

3 斷口分析的內(nèi)容及其依據(jù)

3. 1 首斷件的判定及其依據(jù)

首斷件的判定,即從眾多的斷口中尋找首先破壞件對于斷裂失效分析是至關(guān)重要的,它是斷裂失效診斷成功與否的關(guān)鍵。斷口殘骸分為首斷件(絕大多數(shù)情況下為肇事件)、隨后斷裂件(可能是裂紋殘骸,也可能是斷口殘骸)以及被動斷裂件(瞬斷件)。其中,首斷件和隨后斷裂件為主動斷裂件。主動斷裂件有可能是脆性斷裂、疲勞斷裂或工藝?yán)狭鸭y斷裂,因此要從眾多(有時也有可能是成千上萬件斷口,例如空難事故殘骸斷口)的斷口中尋找出脆性斷口、疲勞斷口和工藝?yán)狭鸭y斷口,再從中進行分析,找出整個事故的首斷肇事件。當(dāng)準(zhǔn)確找到首斷件后,有時首斷件上有多個斷口(或裂紋),這就要求找到首先開裂的斷口,即主斷口。主斷口的確定有“T”型法、分叉法、變形法、氧化顏色法、疲勞裂紋長度法等。

3. 2 斷裂性質(zhì)(或斷裂模式)的分析及其依據(jù)

斷裂性質(zhì)(或斷裂模式)是指對首斷件性質(zhì)的分析。斷裂模式分為一級斷裂模式、二級斷裂模式和三級斷裂模式,其中一級斷裂模式是首要的。

一級斷裂模式主要有脆性斷裂、塑性斷裂、疲勞斷裂三大類。區(qū)別脆性斷裂和塑性斷裂的主要依據(jù)是宏觀塑性變形的大小;區(qū)別脆性斷裂和疲勞斷裂的主要依據(jù)是斷裂特征。

二級、三級斷裂模式的診斷依據(jù)主要是斷口的形貌、斷口的顏色、斷口上的腐蝕產(chǎn)物、斷口上的晶面晶向和顯微組織、斷口的宏觀走向與主應(yīng)力方向、與零件形狀、與軋制鍛造流線方向的關(guān)系、斷口的成分和元素的分布以及斷口邊緣情況和變形情況等。

表1列出斷裂失效信息(與斷裂失效有關(guān)的對象、現(xiàn)象和環(huán)境統(tǒng)稱為斷裂失效信息)與斷裂模式的關(guān)系。每一種斷裂失效信息都是斷裂失效的一個特征或反映影響斷裂失效的一個因素或條件,綜合幾種斷裂失效信息可以診斷出斷裂失效的模式。

以脆性(解理)斷裂失效模式為例,介紹斷裂失效模式與斷裂失效信息的關(guān)系。與脆性(解理)斷裂失效模式相關(guān)的斷裂失效信息有:從裂紋的起源位置和擴展方向的宏觀看,裂紋一般起源于應(yīng)力集中處(R處),并且與接觸介質(zhì)無關(guān),裂紋擴展方向與主正應(yīng)力垂直,或與切應(yīng)力平行;從微觀看,裂紋起源于晶內(nèi)或相內(nèi),沿特定的晶面或晶向擴展。從裂紋的分布和形貌宏觀看,以點放射或沿線分布,嚙合好、間隙小、裂尖尖銳。從斷口的形貌和特征看,宏觀斷口附近殘留宏觀塑性變形小,斷口比較平直;斷口為本體材料顏色;斷口宏觀形貌呈結(jié)晶狀(顆粒狀)或放射狀(人字紋);典型的脆性微觀斷口形貌為解理(河流、扇形、臺階等),其典型的應(yīng)力性質(zhì)和特征可能是靜載,也可能為沖擊載荷(σ≥σb 或KⅠ≥KⅠd)。

3. 3 斷裂原因的分析及其依據(jù)

斷裂原因是指釀成斷裂的主要原因。從責(zé)任上來看,斷裂原因可以分為設(shè)計的原因、材質(zhì)的原因、工藝的原因、環(huán)境(使用或老化)的原因等。斷裂原因的診斷是在斷裂模式診斷基礎(chǔ)上進行的。

表1 斷裂失效信息與斷裂模式關(guān)系

表2 斷裂失效模式和原因相結(jié)合的實用分類

從力學(xué)觀點來看,斷裂原因是判斷材料抗力過小還是載荷動力過大。不同的斷裂模式其斷裂原因中材料的抗力指標(biāo)不同,塑性斷裂的抗力指標(biāo)一般指抗拉強度,脆性斷裂的抗力指標(biāo)是材料的沖擊韌性或斷裂韌度,疲勞斷裂的抗力指標(biāo)則是疲勞強度或條件疲勞應(yīng)力。

斷裂原因的診斷就是要分清在哪個過程中造成的斷裂應(yīng)力過大或材料抗力過低。在斷裂原因的診斷中,除了要對斷口進行認(rèn)真、仔細(xì)、微觀的分析之外,還要對材料本身的性能、受力情況和大小、環(huán)境因素及其后果等方面進行全面、系統(tǒng)和深入的分析、比較、綜合和判斷。有的學(xué)者提出的“斷裂失效模式和原因的特征判據(jù)的對比綜合分析診斷法”是一種很有意義的探討,表2 列出斷裂失效模式和原因相結(jié)合的54 種實用分類。

由表2可見,斷裂失效的原因是繁雜多樣的。為了正確診斷斷裂失效的原因,對單一斷裂模式和原因的分析診斷是非常重要的,這是斷裂失效(事故) 原因分析的基礎(chǔ),必須著眼于它們各自特征判據(jù)的分析和識別,而特征判據(jù)只有進行相互比較才能加以鑒別。實際的斷裂模式和原因往往不是單一的而是復(fù)合的,對這些疑難斷裂模式和原因的診斷,應(yīng)特別強調(diào)其調(diào)查研究、科學(xué)試驗和綜合分析。

3. 4 斷裂機理的分析及其依據(jù)

斷裂機理是指材料斷裂的微觀或亞微觀內(nèi)在因素的分析,有時甚至是達到納米或原子級別因素的定性和定量分析。斷裂機理分析的難度很大,但又是極有理論價值的,因為它是對斷裂的內(nèi)在本質(zhì)、必然性和規(guī)律性的研究。斷裂過程的微觀、亞微觀的動態(tài)觀察有助于分析各種顯微組織在斷裂過程中的作用和影響。但納米級或原子級別的原位動態(tài)觀察目前研究的還不是很多,甚至于很少,主要是觀察和實驗技術(shù)方面的問題。基于計算機模擬技術(shù)基礎(chǔ)的各種模型分析和計算與實際情況可能會有較大的差距,因為它缺乏對比或檢驗的范例和方法。

斷裂機理分析及其依據(jù)主要有:

①分析斷裂過程與滑移帶之間的關(guān)系,以判斷相關(guān)因素的影響。

②分析斷裂過程與顯微組織之間的關(guān)系,以判斷微觀組織的影響。

③分析斷裂過程與位錯密度、裂紋萌生過程之間的關(guān)系,以判斷位錯運動、相界、晶界的影響,如解理的晶界位錯集聚和裂紋萌生的Smith 模型。

④斷裂的位錯理論,包括塑性斷裂生核、脆性斷裂生核、解理臺階、解理舌頭等模型。雖然從斷口上很難直接得出斷裂失效的機理,但是,斷口是斷裂失效機理診斷的物質(zhì)基礎(chǔ),是判斷斷裂失效機理是否正確的重要依據(jù)。由上所述,斷口分析貫穿斷裂失效分析的各個層次,涉及斷裂失效分析的很多方面,是斷裂失效分析的核心。

4 斷口分析基本技能和方法

4. 1 斷口分析的基本思路

科學(xué)的斷口分析思路能夠指導(dǎo)準(zhǔn)確、快速分析斷口,找到斷裂失效的原因,并提出切實可行的預(yù)防措施。斷口分析的FTA (fault tree analysis)思路如圖1所示。對于不同的斷裂模式(韌性、脆性和疲勞),思路中的細(xì)節(jié)和側(cè)重點不同,應(yīng)根據(jù)具體的斷口情況進行具體分析。

4. 2 斷口分析的基本技能

斷口分析的基本技能是指必須掌握并運用斷口分析技術(shù)的能力。主要包括斷口金相分析、裂紋分析、斷口形貌及成分分析、環(huán)境分析、應(yīng)力分析、統(tǒng)計分析等。斷口金相分析是指觀察斷口附近的宏觀與微觀組織,判斷斷裂失效與材質(zhì)的關(guān)系。宏觀的組織分析可以判斷分層、縮孔、氣孔、冷拔空洞、裂紋(體積收縮裂紋、過燒裂紋、鍛造折迭裂紋、回火裂紋、磨削裂紋)等不連續(xù)性缺陷與斷裂源、斷裂路徑的關(guān)系;微觀的組織分析可以用來研究斷口形貌與夾雜物、顯微組織之間的關(guān)系,二次裂紋的走向和分布等。

裂紋分析是指根據(jù)斷裂失效件上裂紋的形態(tài)、分布、數(shù)量、走向、顏色、裂紋間的相互位置以及裂紋與金相組織間的相互關(guān)系,來確定裂紋產(chǎn)生的先后次序和斷裂源區(qū),判斷斷裂失效的模式和原因。斷口形貌及成分分析是斷口分析的核心內(nèi)容,是進行斷口分析必須熟練掌握的技能。該技能是指根據(jù)斷口的宏微觀形貌、成分、色澤等一切相關(guān)的特征信息來判斷斷裂失效的模式、原因和機理。環(huán)境分析是指根據(jù)斷口上的腐蝕產(chǎn)物類型及其狀態(tài)來分析斷口形成過程的介質(zhì)環(huán)境,這對于分析斷口性質(zhì)(尤其是環(huán)境促進斷裂的斷口) 、找尋斷裂原因是非常重要的。

應(yīng)力分析是指定性和定量分析斷口截面及危險截面的受力性質(zhì)和受力大小,它是斷口分析的必要輔助手段。另外,由于斷口分析涉及很多學(xué)科的知識,因此進行斷口分析還應(yīng)具有正確的思維方法和良好的知識素養(yǎng)。

4. 3 斷口分析的基本方法

斷口分析的基本方法是指進行斷口分析而采取的途徑、步驟、手段等科學(xué)方法,包括斷口的制備保存技術(shù)、斷口宏觀分析技術(shù)、斷口顯微分析技術(shù)(包括斷口表面微區(qū)成分分析技術(shù)) 、斷口輔助分析技術(shù)和斷口定量分析技術(shù)。斷口的制備保存技術(shù)包括主斷口的確定、斷口試樣的切取和裂紋的打開、斷口的清洗、斷口的保護、斷口的保存等方面的技術(shù)和方法,它是斷口分析的必要前提。

表3 列出斷口宏觀分析技術(shù)、顯微分析技術(shù)、輔助分析技術(shù)、定量分析技術(shù)所用的工具、工作原理、特點、應(yīng)用等方面的情況。這里需要指出的是,斷口學(xué)研究的各種基本技能和方法是互相補充、相互促進的,在進行斷口分析時,應(yīng)根據(jù)實際情況選用不同的方法或方法組合,以獲得最佳的結(jié)果。

表3 斷口學(xué)研究所用技術(shù)

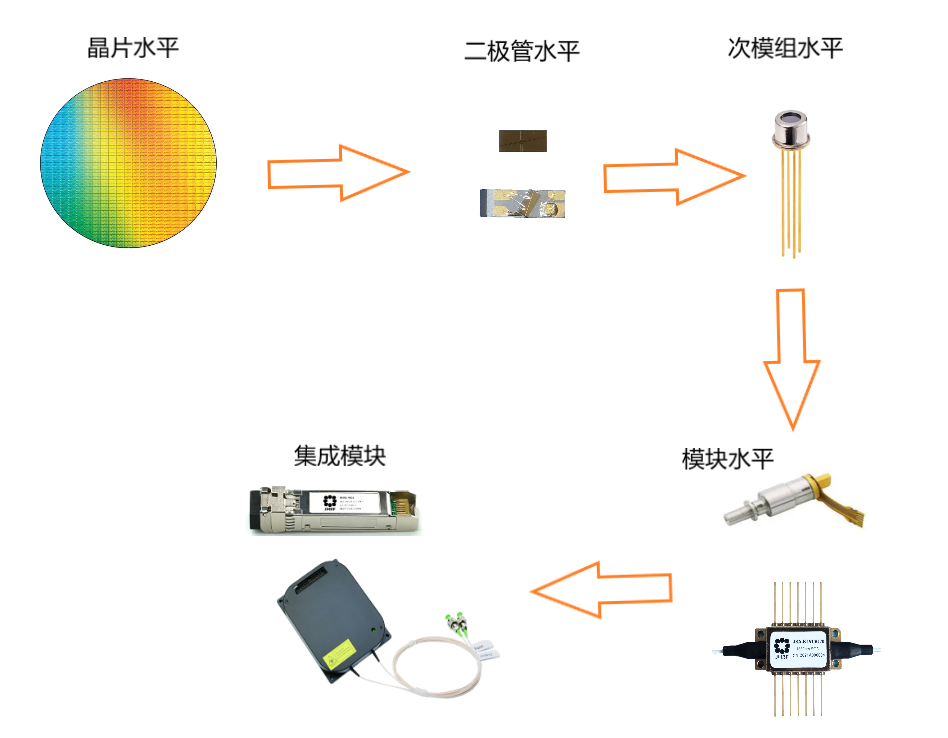

5 斷口學(xué)的發(fā)展和微觀斷裂機理的研究

5. 1 斷口學(xué)的發(fā)展背景

從遠(yuǎn)古時代人類對斷裂石器的認(rèn)知,到有文字記載的斷口分析;從光學(xué)顯微鏡在斷口分析中的應(yīng)用,到電子顯微斷口學(xué)的成熟;從定性的斷口分析到定量的斷口分析,斷口分析從一門失效分析技術(shù)逐步發(fā)展到一個分支學(xué)科———斷口學(xué)。

斷口學(xué)學(xué)科的形成有其必然性。斷口學(xué)的基礎(chǔ)學(xué)科———力學(xué)、材料學(xué)、斷裂物理、斷裂化學(xué)等尤其是力學(xué)基礎(chǔ)(特別是斷裂力學(xué)、損傷力學(xué)、微觀力學(xué)等)的飛速發(fā)展為斷口學(xué)的形成奠定了堅實的理論基礎(chǔ);現(xiàn)代檢測儀器、儀表科學(xué)的迅猛發(fā)展,尤其是顯微分析技術(shù)的巨大提高,為斷口學(xué)的形成奠定了技術(shù)基礎(chǔ);把不斷發(fā)展完善的數(shù)學(xué)、統(tǒng)計學(xué)和計算機模擬技術(shù)引入到斷口分析中,為斷口學(xué)的發(fā)展奠定了方法基礎(chǔ)。這樣,適應(yīng)科學(xué)發(fā)展規(guī)律的要求,把積累的大量斷口知識系統(tǒng)化、完善化,形成一門交叉綜合分支新興學(xué)科———斷口學(xué)。

5. 2 斷裂模式、斷口特征形貌與微觀斷裂機理的研究

5. 2. 1 韌性斷裂模式、韌窩形貌與空洞聚集機理

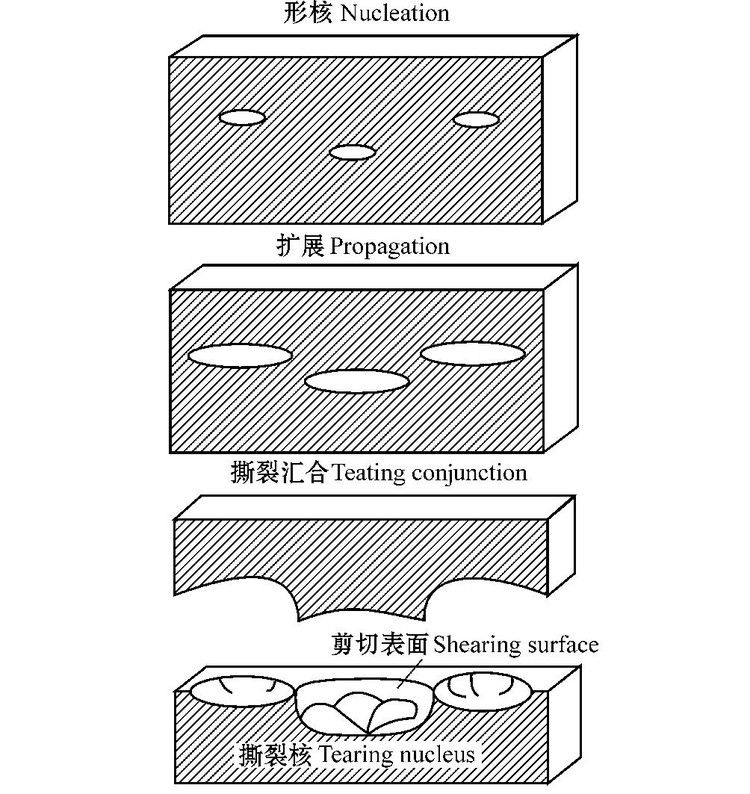

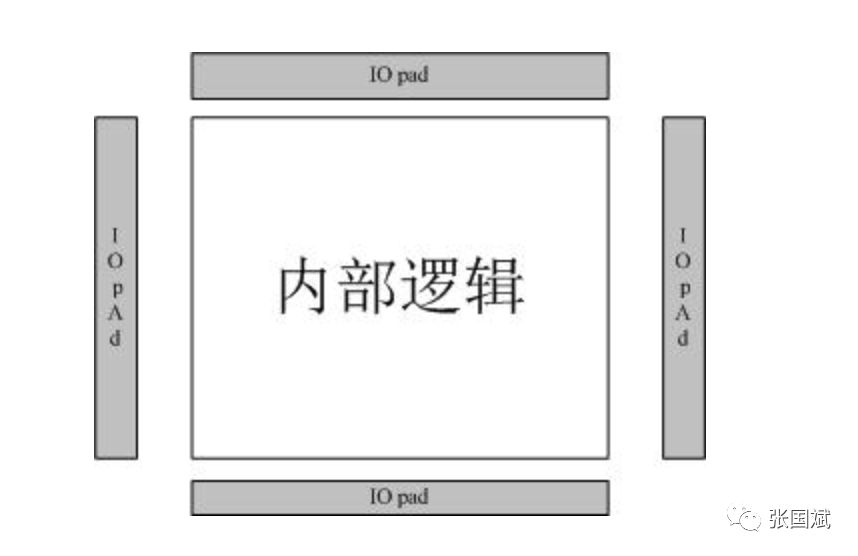

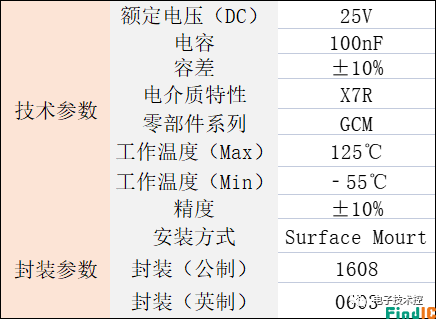

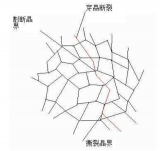

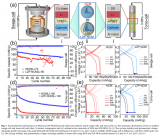

韌性斷裂是指斷裂前有明顯宏觀塑性變形的斷裂。韌性斷口典型的微觀形貌特征為韌窩,有時表現(xiàn)為蛇行滑動(漣波、延伸區(qū))。韌窩的尺寸和形狀與材料特性(材料的強度、第二相顆粒的尺寸、形狀和分布等) 及應(yīng)力狀態(tài)(類型、大小)有關(guān)。如圖2 所示,正拉應(yīng)力造成的斷裂形成等軸韌窩;切應(yīng)力造成拉長韌窩,匹配斷口上韌窩被拉長的方向相反;撕裂應(yīng)力也造成拉長韌窩,但匹配斷口上韌窩被拉長的方向相同。韌窩的形成機理為空洞聚集。材料內(nèi)部分離形成空洞,在滑移的作用下空洞逐漸長大,并和其他空洞連接在一起形成韌窩斷口,如圖3 所示。絕大多數(shù)工程合金的空洞在第二相顆粒處形成,在某些情況下,能夠在韌窩的底部發(fā)現(xiàn)第二相顆粒(顆粒一分為二或顆粒界面與基體分離)。另外,在較大韌窩的內(nèi)壁上可以經(jīng)常看到“蛇行滑移”、“漣波”等滑移痕跡。

(a) 正拉應(yīng)力 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?(b) 切應(yīng)力

? ? ? ? ? ? ? ? ? ? ? (c) 撕裂應(yīng)力

圖2 應(yīng)力狀態(tài)對韌窩形狀影響示意圖

圖3 空洞聚集的過程

5. 2. 2 解理斷裂模式、河流形貌與解理分離的機理

解理斷裂是材料在正應(yīng)力作用下,由于原子結(jié)合鍵的破壞而造成的沿一定的晶體學(xué)平面(解理平面)的低能斷裂。解理斷口最典型的微觀形貌特征是河流花樣,所謂“河流”實際上是一些臺階,它們把不同裂紋連接起來。由于形成臺階會消耗能量,所以河流花樣會趨于合并,由“支流”匯合成“主流”,而減慢裂紋前沿的擴展。晶界對河流花樣有顯著的影響,當(dāng)河流通過由刃型位錯組成的小角度傾斜晶界時,只是簡單的改變方向,繼續(xù)在相鄰晶粒內(nèi)繼續(xù)“流動”;當(dāng)通過由螺型位錯組成的扭轉(zhuǎn)晶界時,河流會激增或消失。在解理斷裂的斷口上,還可以經(jīng)常看到“舌頭”花樣和“魚骨狀”花樣,這是由于解理裂紋與機械孿晶作用的結(jié)果。解理裂紋萌生機理有Stroh位錯塞積理論、Cottrell 位錯反應(yīng)理論及Smith 理論。解理臺階的形成可用螺位錯與解理面交截來解釋。不同高度的兩個解理面的分離有兩種形式,沿次生解理面解理形成臺階,通過撕裂形成臺階,如圖4 所示。

圖4 兩個解理平面分離示意圖

5. 2. 3 沿晶斷裂模式、顆粒(冰糖狀)形貌與沿晶分離機理

當(dāng)金屬或合金材料的晶界為顯微組織中最薄弱部分的時候,會發(fā)生沿晶斷裂。

沿晶斷口又可分為沿晶分離斷口和沿晶韌窩斷口。顆粒(冰糖狀)形貌是沿晶分離斷口的典型形貌特征,晶界上有大量細(xì)小韌窩是沿晶韌窩的形貌特征。

晶界弱化或晶間脆性是導(dǎo)致沿晶分離的根本原因。沿晶分離的機理大致可分為五類,本征晶間脆性(晶間聚合力低),晶界沉淀造成的晶間脆性,雜質(zhì)元素在晶界偏析引起的晶間脆性,特定腐蝕環(huán)境促進晶間脆化和高溫下的沿晶分離(蠕變)等。

蠕變沿晶斷裂有兩種斷裂機制,晶界三叉結(jié)點處開裂機制和晶間空洞機制,如圖5 所示。以哪種機制開裂取決于應(yīng)變速率和溫度,相對高的應(yīng)變速率和中等溫度時會在三叉晶界處萌生裂紋隨后發(fā)展為楔型裂紋;低應(yīng)變速率和高溫時,以晶間空洞的形式開裂。蠕變沿晶斷裂晶界上的空洞與韌窩斷裂時的顯微空洞不同,前者主要是擴散控制過程的結(jié)果,而后者則是復(fù)雜滑移的產(chǎn)物。

圖5 蠕變沿晶斷裂機制,箭頭表示晶界的滑動方向

圖6 駐留滑移帶上的擠出峰和擠入槽

5. 2. 4 疲勞斷裂模式、條帶形貌與疲勞斷裂機理

疲勞是材料在交變應(yīng)力(遠(yuǎn)低于屈服應(yīng)力)持續(xù)作用下發(fā)生的斷裂現(xiàn)象。

疲勞斷口上最顯著的特征是疲勞條帶,有時會出現(xiàn)輪胎痕跡,平行于條帶方向的二次裂紋也很常見。疲勞條帶是一系列相互平行的條紋,條帶的法線方向與裂紋局部擴展方向一致,疲勞條帶間距單調(diào)遞增或遞減。

廣為接受的疲勞裂紋萌生機制為不均勻變形引起裂紋萌生。交變應(yīng)力作用致使金屬表面產(chǎn)生不均勻滑移并形成駐留滑移帶,進而駐留滑移帶上形成擠出峰和擠入槽(如圖6) ,導(dǎo)致裂紋的萌生。

圖7 疲勞裂紋擴展的兩個階段

此外,還有沿晶界裂紋萌生機制和沿夾雜物或第二相粒子裂紋萌生機制。

疲勞裂紋萌生以后會沿滑移帶的主滑移面繼續(xù)擴展,但是遇到不連續(xù)性缺陷(如晶界) 后會改變擴展方向,該階段的疲勞微觀形貌是類解理的,沒有疲勞條帶特征。稱該階段為疲勞裂紋擴展的第Ⅰ階段。當(dāng)裂紋在第Ⅰ階段機理作用下擴展一小段距離后,裂紋轉(zhuǎn)向垂直于拉伸應(yīng)力的方向擴展,即疲勞裂紋擴展第Ⅱ階段(如圖7)。

疲勞裂紋擴展第Ⅱ階段會形成疲勞條帶,該階段的裂紋擴展機制主要有兩個模型,裂尖塑性鈍化模型和裂尖滑移模型。圖8 示意的表示裂尖塑性鈍化形成疲勞條帶的模型,但是該模型不能解釋有些材料在真空中進行疲勞試驗疲勞條帶消失的現(xiàn)象。圖9 說明疲勞裂紋擴展的裂尖滑移機理,①隨著拉伸應(yīng)力的增加,交變滑移面上的滑移引起裂紋張開和裂尖鈍化。②隨著壓縮應(yīng)力的增加,在交變滑移面上由于部分滑移面倒置,致使裂紋閉合及裂尖的再次銳化。該模型更為成功地解釋了第Ⅱ階段的疲勞裂紋擴展。

5. 2. 5 其他斷裂模式、特征形貌與斷裂機理

1) 氫脆

由于氫的作用,使材料在低于屈服強度的靜應(yīng)力作用下導(dǎo)致的斷裂稱為氫脆。氫脆又可分為第一類氫脆(隨著應(yīng)變速率增加,氫脆敏感性增加) 和第二類氫脆(隨著應(yīng)變速率增加,氫脆敏感性降低) 。金屬的氫脆斷口微觀形貌一般顯示沿晶分離,呈冰糖狀,也可能是穿晶的,斷口上存在大量的雞爪形撕裂棱。關(guān)于氫脆的機理有很多種,氫壓理論———氫在夾雜物、晶界、微裂紋表面、位錯或內(nèi)部空洞等處達到過飽和度,氫可能會形成氫氣泡而導(dǎo)致斷裂,氫降低聚合力理論———氫進入點陣引起原子鍵的弱化而導(dǎo)致斷裂。

圖8 裂尖塑性鈍化形成疲勞條帶模型

圖9 疲勞裂紋擴展的裂尖滑移模型

氫降低表面能理論———氫吸附在裂尖表面上,由于改變了表面的狀態(tài)而降低了表面能,導(dǎo)致斷裂功下降。氫蝕理論———氫在晶界與滲碳體發(fā)生反應(yīng)生成甲烷氣泡,導(dǎo)致斷裂。氫化物理論———氫形成易開裂的氫化物,氫化物析出降低韌性。此外,還有位錯吸氫機制,氫促進位錯生核機制,氫促進微空洞形核長大機制等。上述機理都有一定的適用范圍。

2)應(yīng)力腐蝕斷裂

受應(yīng)力的材料在特定環(huán)境下產(chǎn)生滯后開裂,甚至發(fā)生滯后斷裂的現(xiàn)象稱為應(yīng)力腐蝕。應(yīng)力腐蝕斷口微觀形貌的基本特征是裂紋起始區(qū)大多有腐蝕產(chǎn)物,有時會看到網(wǎng)狀龜裂的“泥紋花樣”,鋁合金的應(yīng)力腐蝕斷口常常是冰糖狀的沿晶特征,而奧氏體不銹鋼的應(yīng)力腐蝕斷口上經(jīng)常可以看到平坦的“凹槽”區(qū)。與氫脆一樣,關(guān)于應(yīng)力腐蝕的機理也有很多種,比較為人們接受的為滑移溶解機理。

金屬或合金在腐蝕介質(zhì)中可能會形成一層鈍化膜,在應(yīng)力作用下,鈍化膜破裂而露出局部的“新鮮”金屬,該處相對未破裂部位是陽極區(qū),會發(fā)生瞬時溶解。新鮮金屬再鈍化,鈍化膜形成完全后溶解停止,由于已經(jīng)溶解的區(qū)域存在應(yīng)力集中,因而該處的鈍化膜會再一次破裂,又發(fā)生瞬時溶解。這種膜破裂(通過滑移或蠕變) 、“新鮮”金屬溶解、再鈍化過程的循環(huán)重復(fù),導(dǎo)致應(yīng)力腐蝕裂紋的形核和擴展。

5. 2. 6 過渡斷裂模式、混合特征形貌與交叉斷裂機理

1)準(zhǔn)解理

準(zhǔn)解理是介于解理斷裂和韌窩斷裂之間的一種過渡斷裂模式。

準(zhǔn)解理斷口的微觀形貌特征為,斷口上有大量高密度的短而彎曲的撕裂棱線條、點狀裂紋源由準(zhǔn)解理斷面中部向四周放射的河流花樣、準(zhǔn)解理小斷面與解理面不存在確定的對應(yīng)關(guān)系、二次裂紋等。

至今被人們普遍接受的準(zhǔn)解理模型如圖10 所示。首先是在不同部位同時產(chǎn)生許多解理小裂紋,然后這種解理小裂紋不斷長大,最后以塑性方式撕裂殘余連接部分。按上述模型,斷裂的斷口上最初和隨后長大的解理小裂紋即成為解理小平面,而最后的塑性方式撕裂則表現(xiàn)為撕裂棱(或韌窩、韌帶) 。

圖10 準(zhǔn)解理形成示意圖

2)“凹槽”

在具有復(fù)雜顯微組織的合金(如鈦合金) 斷口中有時會出現(xiàn)“凹槽”顯微特征———拉長的槽或空洞連接解理面。

在某些合金中“,凹槽”的形成與多種斷裂模式(如疲勞、過載或應(yīng)力腐蝕開裂)有關(guān)。由交滑移機制在解理裂紋間形成的管狀空洞開裂會形成凹槽,在匹配斷口上對應(yīng)撕裂棱。“凹槽”長條狀的幾何形狀與顯微組織中伸長的晶粒有關(guān)。

5. 3 斷口特征形貌的物理數(shù)學(xué)模型和斷口的定量反推分析

5. 3. 1 疲勞斷口特征形貌(疲勞弧線、溝線) 的物理數(shù)學(xué)模型定量分析文獻等以金屬的疲勞宏觀斷口為對象,對疲勞斷口上的疲勞弧線、疲勞溝線的物理數(shù)學(xué)模型進行分析,得到了以下頗有啟發(fā)性的結(jié)果。

(1)疲勞弧線是疲勞裂紋瞬時前沿線的宏觀塑性變形痕跡,它的法線方向即為該點的疲勞裂紋擴展方向。如果認(rèn)為經(jīng)過相同的疲勞應(yīng)力循環(huán)次數(shù)形成一條疲勞弧線,并有N =Clna的關(guān)系,則可以證明后一個疲勞弧線間隔比前一個疲勞弧線間隔大,即隨著疲勞的擴展,疲勞弧線不斷變稀疏。

(2)疲勞弧線彎曲方向的改變是因為材料表面缺口敏感性較大,或由于有周向應(yīng)力集中的影響,使疲勞裂紋在表面的擴展速率us 大于在中心的擴展速率uc,并有uc/us=(1-cosθ)/θ的關(guān)系。可以通過疲勞弧線彎曲方向改變時的角度推算ucPus 值。

(3)在旋轉(zhuǎn)彎曲的情況下,周缺口疲勞斷口的疲勞弧線形狀與材料表面缺口敏感性和周缺口應(yīng)力集中系數(shù)有關(guān)。其疲勞弧線的數(shù)學(xué)模型是一系列在圓周R上先后生核、擴展速率為C的疲勞裂紋瞬時前沿線的包絡(luò)線,其數(shù)學(xué)表達式為 x2+y2=(R-eN/C)2 。可以通過分析疲勞弧線的形狀來推算材料的表面缺口敏感性或周缺口應(yīng)力集中系數(shù)的綜合影響。

(4)旋轉(zhuǎn)彎曲軸的疲勞弧線向旋轉(zhuǎn)的相反方向偏轉(zhuǎn)的根本原因是疲勞裂紋進入拉應(yīng)力區(qū)的狀態(tài)不同。當(dāng)軸順時針旋轉(zhuǎn)時,右邊裂紋的擴展速率ur 總是大于左邊裂紋的擴展速率uL,并最終使得疲勞弧線向與旋轉(zhuǎn)方向相反的方向偏轉(zhuǎn),偏轉(zhuǎn)角α可以通過α= 2π( ur- uL )P(ur+uL )估算。可以通過α的大小分析材料表面缺口敏感性、應(yīng)力大小和周圍介質(zhì)的作用等因素的綜合影響。

(5)疲勞溝線的物理模型是兩個不同高度的疲勞裂紋擴展時前沿線相交的結(jié)果。在板材上,由同性質(zhì)并以相同速率擴展的兩個疲勞源( m 、n)所形成的疲勞溝線是兩疲勞源連線的垂直平分線,其方程為x = 0. 5

。在旋轉(zhuǎn)軸上同時生核,并以相同速率擴展的兩個疲勞源形成的疲勞溝線是兩疲勞源連線的垂直平分線,其方程為y=tan(θ+Φ/2)x 。起始于任意疲勞弧線上的疲勞溝線是一種過載的特征,通常垂直于該點的疲勞弧線。通過分析疲勞溝線,不僅有助于定性地尋找疲勞源的位置,還可以分析過載的情況或多個疲勞源的生核順序。

5. 3. 2 脆性斷裂宏觀特征(人字紋) 的數(shù)學(xué)物理模型定量分析

人字紋花樣是脆性斷裂的顯著宏觀特征。試樣的寬度與厚度必須有一臨界比值才能形成人字紋花樣。

人字紋花樣的形成過程是這樣的,試樣在外力作用下,首先在薄弱環(huán)節(jié)(缺口處、缺陷處等)產(chǎn)生塑性變形,形成微裂紋,然后擴展成為半月形的、小范圍的纖維區(qū)。當(dāng)裂紋達到臨界尺寸時,便發(fā)生迅速的失穩(wěn)擴展,首先在臨界裂紋的前端不遠(yuǎn)處產(chǎn)生三向應(yīng)力區(qū)(平面應(yīng)變狀態(tài)) ,并在該區(qū)內(nèi)生核,繼而擴展成為橢圓餅狀的內(nèi)裂紋;在外力作用下,該內(nèi)裂紋迅速長大,并與裂紋前端交截,裂紋向前推進;形成新的裂紋前端、新的三向應(yīng)力區(qū)、新的內(nèi)裂紋———這些依次在不同時間形成的內(nèi)裂紋長大、合并,以及不斷形成新的內(nèi)裂紋,使裂紋迅速向前擴展,并造成了拋物線狀的裂紋前端。裂紋前端與前端形成的很多內(nèi)裂紋相互作用,在斷口上形成很有規(guī)律的痕跡———人字紋花樣。圖11 表示人字紋花樣的形成過程。可以這樣描述人字紋花樣的物理模型,在沿中心線依次生核并擴展的瞬時前沿線上,再生成許多二次裂紋核心并擴展相交形成的二次溝線。

圖11 人字紋花樣形成模型

根據(jù)上述模型,用數(shù)學(xué)方法可推導(dǎo)出人字紋花樣的曲線方程。

式中,n 為任意常數(shù);b 為沿軸的坐標(biāo)單位; C 為單位時間內(nèi)裂紋克服材料抗力所作的斷裂功,它僅取決于材料的性質(zhì),與其他因素?zé)o關(guān); f 為作用于裂紋前端長度方向上的力;V 為裂紋中心向前運動的速度。

可以看出,人字紋為一指數(shù)曲線,它的形狀決定于

。

5. 3. 3 斷口定量反推分析

斷口定量反推是通過對斷口形貌特征和其他信息的定量描述,在斷口特征形貌與力學(xué)性能及斷裂過程的各種參數(shù)之間建立起關(guān)系,達到從斷裂結(jié)果到斷裂過程的反向推導(dǎo),深入了解斷裂本質(zhì),精確判定斷裂模式和影響參量。

斷口的定量反推可分為斷口宏觀定量反推和斷口微觀定量反推,表4 列出當(dāng)前較為常見的斷口微觀定量反推。可以看出,斷口微觀定量反推主要是根據(jù)斷口上的特征形貌尺寸來反推斷裂過程的應(yīng)力狀態(tài)。

文獻在斷口宏觀定量反推方面進行了一些有意義的探索工作,粗略地建立了拉伸斷口的纖維區(qū)尺寸、剪切唇尺寸與其力學(xué)參量、斷裂力學(xué)參量之間的定量反推關(guān)系;利用疲勞裂紋擴展臨界長度ac 定量反推臨界交變應(yīng)力σe ,通過對30CrMnSiA旋轉(zhuǎn)疲勞試樣不同應(yīng)力集中系數(shù)Kt 值、不同應(yīng)力水平下斷口的特征參數(shù)進行測定與統(tǒng)計分析,得出不同Kt 值下σc 與ac的關(guān)系,lgσc = [1. 74 + 0. 84 (1PKt ) ] - (0. 82 + 0. 003 Kt )lg ac ,相對誤差僅為4. 6 %。

5. 4 復(fù)雜條件下斷裂模式、原因和機理的診斷及疑難斷口的定量分析

斷口的診斷是斷口學(xué)研究的重要內(nèi)容。對于典型的或單一模式的斷口診斷,現(xiàn)在已經(jīng)處于成熟階段。但是對于那些復(fù)雜的非典型斷口,要達到二級甚至三級的準(zhǔn)確診斷是很困難的;對于一些具有特殊形貌特征的疑難斷口,至今沒有找到滿意的解釋。非典型復(fù)雜混合斷口的準(zhǔn)確診斷是當(dāng)今斷口學(xué)研究的一個難點。

在脆性斷裂中,沿晶斷口有很多種表現(xiàn)形式,雖然現(xiàn)在已經(jīng)給出了沿晶斷口的一些診斷依據(jù),但還只是初步的、表面的。氫脆斷口、應(yīng)力腐蝕中“陰極”氫脆斷口以及氫腐蝕斷口的區(qū)分不僅要著眼于斷口的微觀形貌,還要進行工藝參數(shù)、定量金相等分析。應(yīng)力腐蝕斷口上有時也會有“海灘標(biāo)志”,腐蝕疲勞斷口上有時出現(xiàn)沿晶形貌,并且兩者都有腐蝕產(chǎn)物,必須進行綜合分析和診斷,才可得出科學(xué)的結(jié)論。

韌性斷口本來是有纖維區(qū)、放射區(qū)、剪切唇三個區(qū)域,可有些韌性斷口上卻出現(xiàn)纖維區(qū)、放射區(qū)、纖維區(qū)、剪切唇四區(qū)域的形貌,這又是什么原因呢?

微觀的疲勞條帶特征是疲勞斷口診斷的充分條件,但是在很多情況下疲勞條帶的特征不明顯,超高強度鋼甚至高強鋼、高強鋁合金的疲勞斷口由于不易發(fā)生塑性變形,難以形成明顯的疲勞條帶;有時低周疲勞斷口的條帶變?yōu)槌膳诺捻g窩帶;腐蝕性較強條件下的腐蝕疲勞斷口上的條帶被微觀腐蝕特征所掩蓋,鑄造合金的疲勞斷口的條帶有時可能被顯微組織(枝晶) 所掩蓋,片狀珠光體鋼疲勞斷口的條帶有可能被珠光體片的形態(tài)所干擾。在上述情況下,需要用宏觀的疲勞弧線作為診斷依據(jù),如果宏觀疲勞弧線不明顯或不存在,則需要做進一步的分析。另外,低周疲勞斷口與靜瞬時斷裂斷口、因高速加載引起破壞的斷口與缺陷應(yīng)力集中引起斷裂的斷口、應(yīng)力為主引起疲勞斷裂的斷口與缺口或缺陷為主引起疲勞斷裂的斷口都不易區(qū)分。

5. 5 斷口學(xué)發(fā)展的作用和意義

5. 5. 1 斷口學(xué)在斷裂失效(事故)分析中的作用和意義

在第2 節(jié)中已詳細(xì)闡述了斷口學(xué)對斷裂失效(事故) 的作用和意義。

5. 5. 2 斷口學(xué)在斷裂學(xué)科發(fā)展中的作用和意義

斷裂學(xué)是研究斷裂的科學(xué),包括斷裂力學(xué)、斷裂物理、斷裂化學(xué)等學(xué)科分支。斷裂學(xué)是斷口學(xué)的理論基礎(chǔ),斷口學(xué)反過來對斷裂學(xué)科的發(fā)展有著重要的作用和意義。斷口是斷裂過程的最終產(chǎn)物和忠實歷史記錄,是斷裂學(xué)科研究的必要基礎(chǔ)。由于斷口上所記錄的各種信息是斷裂力學(xué)、斷裂化學(xué)、斷裂物理等諸方面的內(nèi)外因素綜合作用的結(jié)果,對斷口由定性到定量的精確分析、對斷裂機理的深入研究必然推動斷裂物理、斷裂化學(xué)、斷裂力學(xué)的發(fā)展。例如韌性斷裂的微觀形貌韌窩反映裂紋尖端的應(yīng)力狀態(tài),對韌窩形狀的詳細(xì)分析則可以對裂紋尖端的局部應(yīng)變狀態(tài)有深刻的理解,這對塑性斷裂力學(xué)有著十分重要的理論價值。

可以說,斷口學(xué)是斷裂力學(xué)、斷裂物理、斷裂化學(xué)等學(xué)科的重要知識來源;斷口學(xué)是斷裂力學(xué)和斷裂物理這兩門學(xué)科之間的橋梁,是把斷裂宏觀判據(jù)與微觀組織參量聯(lián)系起來的必要手段。

5. 5. 3 斷口學(xué)在抗斷裂材料和技術(shù)研究中的作用和意義

斷口分析在抗斷裂材料和技術(shù)研究中也起著很大的作用。通過斷口分析可以提供有關(guān)合金的相組成、組織結(jié)構(gòu)、雜質(zhì)分布及含量對斷裂特性的影響等信息,可為改進材料抗斷裂的質(zhì)量提供指導(dǎo)。

6 結(jié)束語

斷口學(xué)不僅在斷裂失效分析中有著十分重要的意義,而且對于理論研究有很大價值。如今,斷口學(xué)正處于發(fā)展階段。隨著新技術(shù)和新方法在斷口學(xué)中的廣泛應(yīng)用,斷口微觀機理和相關(guān)模型的不斷發(fā)展,斷口定量化和數(shù)字化的逐步實現(xiàn),斷口學(xué)將更加完善,在工程實踐和理論研究中將會發(fā)揮更大的作用。

?

審核編輯:鄢夢凡

電子發(fā)燒友App

電子發(fā)燒友App

評論