分析化學小型化的一個方便的起點是使用單c:晶體硅作為起始材料,微加工作為使技術,濕化學蝕刻作為關鍵的微加工工具。在本文中,我們回顧了硅微加工,并描述了形成可能用于化學分析應用的通道、柱和其他幾何圖案的各向異性濕式化學蝕刻。

本文主要目的是評估不同的各向異性蝕刻劑,用于微加工柱、分裂器和其他幾何圖案的變體,可用作構建更復雜的微加工結構的構建塊,并可能用于化學分析應用。我們根據微加工,介紹各向異性濕式化學蝕刻的實驗要求,并將詳細討論蝕刻上述圖案類型后獲得的形狀。

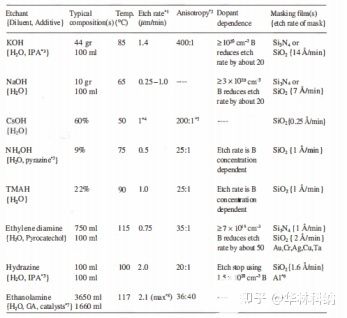

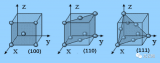

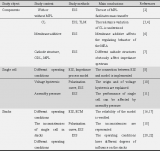

有幾個因素會影響蝕刻劑的選擇,其中包括蝕刻成分、時間和溫度、攪拌速率、光照條件、晶片質量、晶體取向和摻雜等。在本工作中,僅使用表1中列出的蝕刻成分和蝕刻溫度測試了n摻雜晶片,并簡要研究了攪拌的影響。此外,只有<100>和<110>晶片被測試,因為<111>晶片通常蝕刻得太慢,沒有任何用途。

表一 所選擇的各向異性蝕刻劑的特征

硅晶片:

本文中使用的硅晶片為n型摻雜(磷),標稱厚度為376±25μm,電阻率為2-5Q.cm。在晶片上表面以1000-1200°C氧化生長一層二氧化硅(約1μm)。

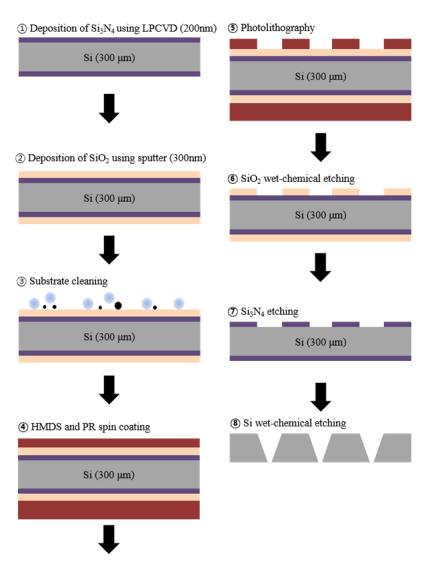

典型蝕刻程序:

蝕刻劑在使用前充分混合。將蝕刻劑置于適當的蝕刻浴中,蝕刻浴保持在所需的蝕刻溫度,將晶片浸入3%氫氟酸溶液中60秒,在60s時間周期結束時,將晶片從氟化氫溶液中取出,用去離子水沖洗60秒。將晶片放在聚四氟乙烯晶片架上,將裝有晶片的特氟隆支架浸入恒溫蝕刻槽中,并開始計時。在2小時蝕刻期結束時,將晶片從蝕刻浴和晶片支架中取出,并用去離子水沖洗(大約5分鐘)。將蝕刻的晶片吹干,所有的蝕刻都在當地建造的蝕刻槽中進行。

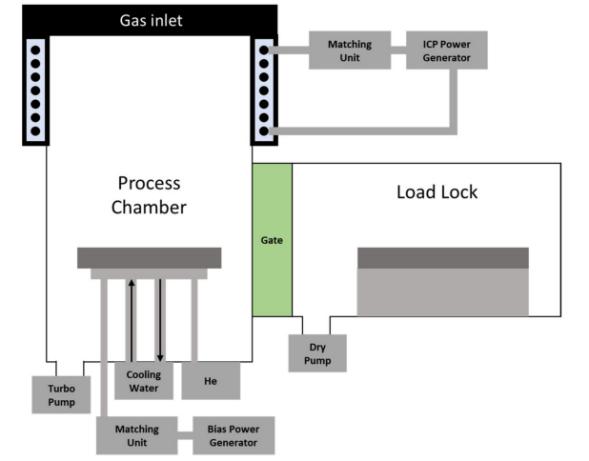

蝕刻槽:

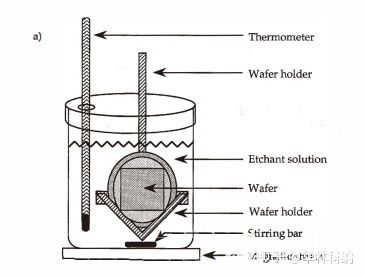

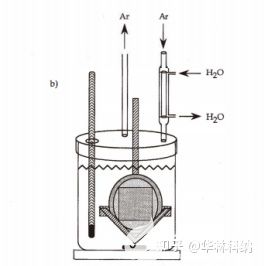

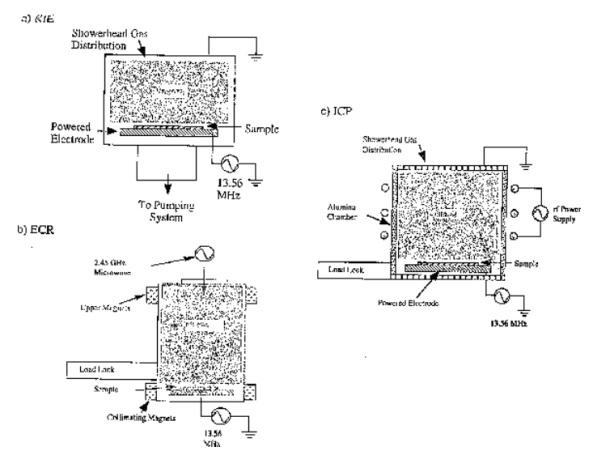

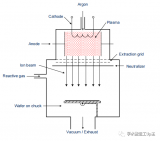

用于壹氧化鈉或氧氧化鉀蝕刻的簡單蝕刻浴如1a所示。使用帶有冷凝器和氯氣流的蝕刻浴如圖1b。

圖1 蝕刻槽(a)無回流和(b)有回流

安全和廢物處理:

因為腐蝕劑有毒,有腐蝕性,可能易燃。必須嚴格遵守材料和爆炸性或可疑致癌物、處理和虛物處置說明,必須將標準實驗室安全實踐的應用視為強制性要求。

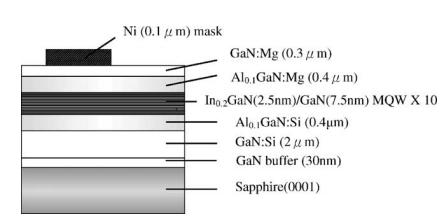

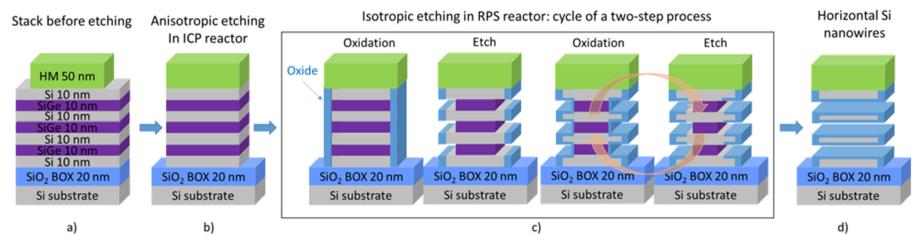

從模式到形狀:

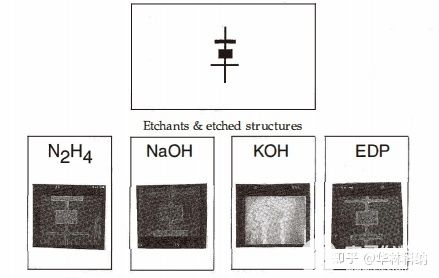

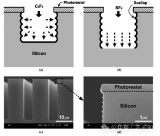

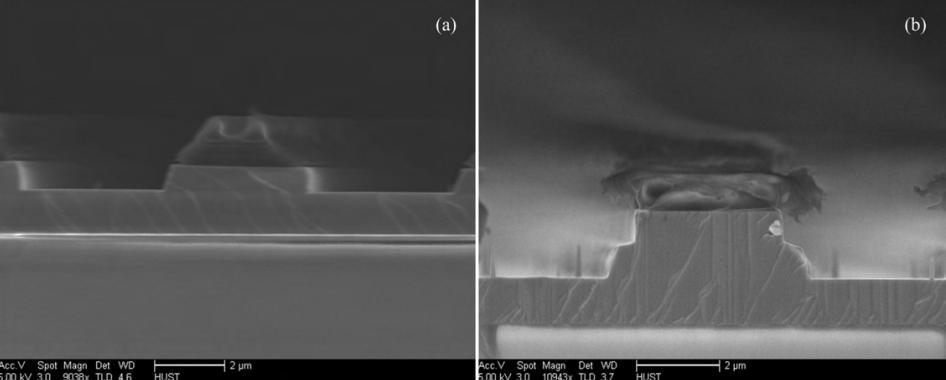

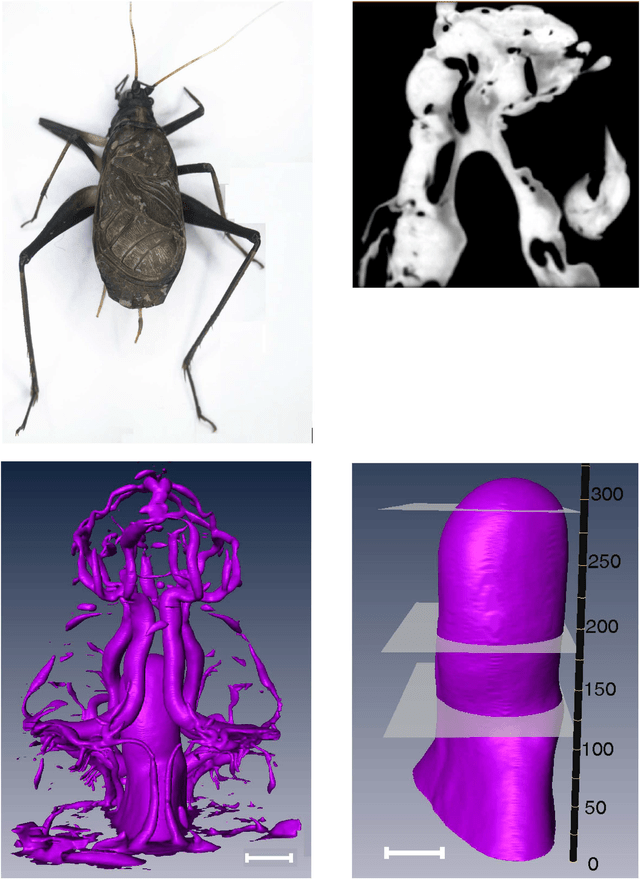

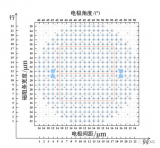

選定蝕刻結果的掃描電鏡照片如圖2所示,為了實現相互比較,為每個圖案和蝕刻劑獲得的蝕刻形狀的sem被放置在相同的圖上。為了更仔細地檢查蝕刻的表面,在某些情況下使用了更高的magrμfication。使用主觀評價標準對照片進行視覺檢查,如掩模的下切割、蝕刻角和邊緣的銳度、蝕刻表面的質量、殘留物和金字塔的形成。

圖2在蝕刻交連接通道的圖案后,在<100>晶片上獲得的形狀

引用效應:

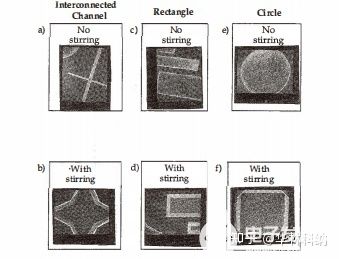

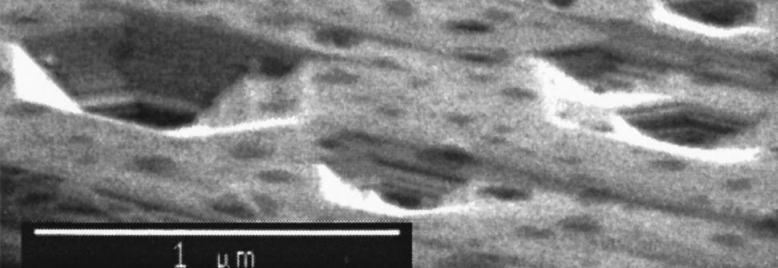

我們也研究了攪拌的效果,雖然很簡單,并使用氫氧化鈉蝕刻<100>蝕片。與預期的一樣,攪拌對蝕刻的形狀有顯著影響。在沒有攪拌的情況下,相互連接的通道顯示尖銳的90°,如圖3a。但是,隨著攪拌,90個°端被摧毀,相互連接的通道的中心被轉換成星形如圖3b。然而,并不是所有90°都被摧毀。例如,攪拌對有90°凹角的正方形的影響很小。3c和3d,很可能是因為這些來角被<111>平面所包圍。

圖3 激動效應

圓圈保持了它們的形狀如圖3e。然而,隨著攪拌的不同,根據大小,圓變成了矩形或多邊形,圖中顯示了一個例子,如圖3f。

與MEMS和微電子學類似,實驗條件已被發現對蝕刻圖案的形狀有顯著影響。此外,晶圓上圖案的幾何形狀被發現是定義蝕刻形狀的一個重要變量,在化學分析應用的微加工結構時應加以考慮。總的來說,可以得出結論,在獲得可用的微加工結構之前,需要廣泛的實驗。本工作中報告的發展可用于掩模設計,例如,角補償,可有助于向MEMS課程C35l添加分析化學組件,并可能有助于未來分析工具的小型化,如小瓶、燒杯、傳感器、儀器組件、模塊甚至整個化學分析微儀器。盡管這種未來的擴展在智力上很有吸引力,概念上很簡單,但它們的實現可能被證明是具有挑戰性的。

?

審核編輯人:鄢夢凡

電子發燒友App

電子發燒友App

評論