晶體硅太陽電池及材料

引言

??? 1839年,法國Becqueral第一次在化學電池中觀察到光伏效應。1876年,在固態硒(Se)的系統中也觀察到了光伏效應,隨后開發出Se/CuO光電池。有關硅光電他的報道出現于1941年。貝爾實驗室Chapin等人

1954年開發出效率為6%的單晶硅光電池,現代硅太陽電池時代從此開始。硅太陽電他于1958年首先在航天器上得到應用。在隨后10多年里,硅太陽電池在空間應用不斷擴大,工藝不斷改進,電他設計逐步定型。這是硅太陽電池發展的第一個時期。第二個時期開始于70年代初,在這個時期背表面場、細柵金屬化、淺結表面擴散和表面織構化開始引人到電池的制造工藝中,太陽電池轉換效率有了較大提高。與此同時,硅太陽電池開始在地面應用,而且不斷擴大,到70年代未地面用太陽電池產量已經超過空間電池產量,并促使成本不斷降低。 80年代初,硅太陽電他進入快速發展的第三個時期。這個時期的主要特征是把表面鈍化技術、降低接觸復合效應、后處理提高載流子壽命、改進陷光效應引入到電他的制造工藝中。以各種高效電池為代表,電池效率大幅度提高,商業化生產成本進一步降低,應用不斷擴大。

??? 在太陽電他的整個發展歷程中,先后出現過各種不同結構的電池,如肖特基(Ms)電池,M1S電池,MINP電他;異質結電池(如ITO(n)/Si(p),a-Si/c-Si,Ge/Si)等,其中同質p-n結電池結構自始至終占主導

地位,其它結構對太陽電他的發展也有重要影響。

??? 以材料區分,有晶硅電池,非晶硅薄膜電池,銅鋼硒(CIS)電池,磅化鎬(CdTe)電池,砷化稼電他等,而以晶硅電池為主導,由于硅是地球上儲量第二大元素,作為半導體材料,人們對它研究得最多、技術最成熟,而

且晶硅性能穩定、無毒,因此成為太陽電池研究開發、生產和應用中的主體材料。

1?? 晶硅電他的技術發展

1.1地面應用推動各種新型電池的出現和發展

??? 晶硅電池在70年代初引入地面應用。在石油危機和降低成本的推動下,太陽電池開始了一個蓬勃發展時期,這個時期不但出現了許多新型電池,而且引入許多新技術。例如:

??? (1)背表面電場(BSF)電池——在電他的背面接觸區引入同型重摻雜區,由于改進了接觸區附近的收集性能而增加電他的短路電流;背場的作用可以降低飽和電流,從而改善開路電壓,提高電池效率。

??? (2)紫光電他一一這種電池最早(1972)是為通信衛星開發的。因其淺結(0.1一0.2μm)密柵(30/cm)、減 反射(Ta2O5—短波透過好)而獲得高效率。在一段時間里,淺結被認為是高效的關鍵技術之一而被采用。

??? (3)表面織構化電池——也稱絨面電池,最早(1974)也是為通訊衛星開發的。其AM0時電池效率η≥15%,AMI時η>18%。這種技術后來被高效電他和工業化電池普遍采用。

??? (4)異質結太陽電池——即不同半導體材料在一起形成的太陽電池J矚SnO/Si,In20/Si,(1n203十SnO2/Si電池等。由于SnO2、In2O3、(In2O3+SnO2)等帶隙寬,透光性好,制作電池工藝簡單,曾引起許多研究者的興趣。目前因效率不高等問題研究者已不多,但SnO2、In2O3、(1n2O3+SnO2)是許多薄膜電他的重要構成部分,作收集電流和窗口材料用。

??? (5)M1S電池——是肖特基(MS)電他的改型,即在金屬和半導體之間加入1.5一3.0nm絕緣層,使MS電池中多子支配暗電流的情況得到抑制,而變成少子隧穿決定暗電流,與pn結類似。

???? 其中i層起到減少表面復合的作用。經過改進的M1S電池正面有20一40μm的SiO2膜,在膜上真空蒸發金屬柵線,整個表面再沉積SiN薄膜。SiN薄膜的作用是:①保護電池,增加耐候性;②作為減反射層(ARC);降低薄膜復合速度:①在p-型半導體一側產生一個n型導電反型層。對效率產生決定性影響的是在介電層中使用了銀。該電池優點是工藝簡單,但反型層的薄層電阻太高。

??? (6)MINP電池——可以把這種電池看作是M1S電池和p一n結的結合,其中氧化層對表面和晶界復合起抑制作用。這種電池對后來的高效電池起到過渡作用。

??? (7)聚光電池——聚光電他的特點是電池面積小,從而可以降低成本,同時在高光強下可以提高電池開路電壓,從而提高轉換效率,因此聚光電池一直受到重視。比較典型的聚光電池是斯但福大學的點接觸聚電池,其結構與非聚光點接觸電池結構相同,不同處是采用200 Ωcm高阻n型材料并使電池厚度降低到100一160tLm,使體內復合進一步降低。這種電池在140個太陽下轉換效率達到26.5%。

1.2晶硅太陽電池向高效化和薄膜化方向發展

????? 晶硅電池在過去20年里有了很大發展,許多新技術的采用和引入使太陽電池效率有了很大提高。在早期的硅電池研究中,人們探索各種各樣的電池結構和技術來改進電池性能,如背表面場,淺結,絨面,氧化膜鈍化,Ti/Pd金屬化電極和減反射膜等。后來的高效電池是在這些早期實驗和理論基礎上的發展起來的。

1.2.1單晶硅高效電池

??? 單晶硅高效電池的典型代表是斯但福大學的背面點接觸電池(PCC),新南威爾士大學(UNSW)的鈍化發射區電池(PESC,PERC,PERL以及德國Fraumhofer太陽能研究所的局域化背表面場(LBSF)電池等。

我國在“八五”和“九五”期間也進行了高效電池研究,并取得了可喜結果。近年來硅電他的一個重要進展來自于表面鈍化技術的提高。從鈍化發射區太陽電池(PESC)的薄氧化層(<10nm)發展到PCC/PERC/PER1。電池的厚氧化層(110nm)。熱氧化鈍化表面技術已使表面態密度降到

10卜cm2以下,表面復合速度降到100cm/s以下。此外,表面V型槽和倒金字塔技術,雙層減反射膜技術的提高和陷光理論的完善也進一步減小了電池表面的反射和對紅外光的吸收。低成本高效硅電池也得到了飛速發展。

????? (1)新南威爾士大學高效電池

????? (A)鈍化發射區電池(PESC):PESC電池1985年問世,1986年V型槽技術又被應用到該電池上,效率突破20%。V型槽對電他的貢獻是:減少電池表面反射;垂直光線在V型槽表面折射后以41”角進入硅片,使光生載流子更接近發射結,提高了收集效率,對低壽命襯底尤為重要;V型槽可使發射極橫向電阻降低3倍。由于PESC電他的最佳發射極方塊電阻在150 Ω/口以上,降低發射極電阻可提高電池填充因子。

???? 在發射結磷擴散后,…m厚的Al層沉積在電他背面,再熱生長10nm表面鈍化氧化層,并使背面Al和硅形成合金,正面氧化層可大大降低表面復合速度,背面Al合金可吸除體內雜質和缺陷,因此開路電壓得到提高。早期PESC電池采用淺結,然而后來的研究證明,淺結只是對沒有表面鈍化的電他有效,對有良好表面鈍化的電池是不必要的,而氧化層鈍化的性能和鋁吸除的作用能在較高溫度下增強,因此最佳PEsC電他的發射結深增加到1μm左右。值得注意的是,目前所有效率超過20%的電池都采用深結而不是淺結。淺結電池已成為歷史。

???? PEsC電池的金屬化由剝離方法形成Ti-pd接觸,然后電鍍Ag構成。這種金屬化有相當大的厚/寬比和很小的接觸面積,因此這種電池可以做到大子83%的填充因子和20.8%(AM1.5)的效率。

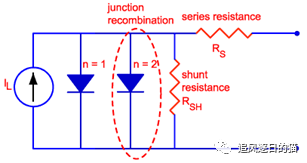

????? (B)鈍化發射區和背表面電池(PERC):鋁背面吸雜是PEsC電池的一個關鍵技術。然而由于背表面的高復合和低反射,它成了限制PESC電池技術進一步提高的主要因素。PERC和PERL電池成功地解決了這個問題。它用背面點接觸來代替PEsC電他的整個背面鋁合金接觸,并用TCA(氯乙烷)生長的110nm厚的氧化層來鈍化電他的正表面和背表面。TCA氧化產生極低的界面態密度,同時還能排除金屬雜質和減少表面層錯,從而能保持襯底原有的少子壽命。由于襯底的高少子壽命和背面金屬接觸點處的高復合,背面接觸點設計成2mm的大間距和2001Lm的接觸孔徑。接觸點間距需大于少子擴散長度以減小復合。這種電池達到了大約700mV的開路電壓和22.3%的效率。然而,由于接觸點間距太大,串聯電阻高,因此填充因子較低。

????? (C)鈍化發射區和背面局部擴散電池(PERL):在背面接觸點下增加一個濃硼擴散層,以減小金屬接觸電阻。由于硼擴散層減小了有效表面復合,接觸點問距可以減小到250μm、接觸孔徑減小到10μm而不增加背表面的復合,從而大大減小了電他的串聯電阻。PERL電池達到了702mV的開路電壓和23.5%的效率。PERC和PER1。電池的另一個特點是其極好的陷光效應。由于硅是間接帶隙半導體,對紅外的吸收系數很低,一部分紅外光可以穿透電池而不被吸收。理想情況下入射光可以在襯底材料內往返穿過4n2次,n為硅的折射率。PER1。電池的背面,由鋁在SiO2上形成一個很好反射面,入射光在背表面上反射回正表面,由于正表面的倒金字塔結構,這些反射光的一大部分又被反射回襯底,如此往返多次。Sandia國家實驗室的P。Basore博士發明了一種紅外分析的方法來測量陷光性能,測得PERL電池背面的反射率大于95%,陷光系數大于往返25次。因此PREL電他的紅外響應極高,也特別適應于對單色紅外光的吸收。在1.02μm波長的單色光下,PER1。電他的轉換效率達到45.1%。這種電池AM0下效率也達到了20.8%。

??? (D)埋柵電池:UNSW開發的激光刻槽埋柵電池,在發射結擴散后,用激光在前面刻出20μm寬、40μm深的溝槽,將槽清洗后進行濃磷擴散。然后在槽內鍍出金屬電極。電極位于電池內部,減少了柵線的遮蔽面積。電池背面與PESC相同,由于刻槽會引進損傷,其性能略低于PESC電池。電他效率達到19.6%。

??? (2)斯但福大學的背面點接觸電池(PCC)?????????????????????????????????????

??? 點接觸電他的結構與PER1。電池一樣,用TCA生長氧化層鈍化電池正反面。為了減少金屬條的遮光效應,金屬電極設計在電池的背面。電池正面采用由光刻制成的金字塔(絨面)結構。位于背面的發射區被設計成點狀,50μm間距,10μm擴散區,5μm接觸孔徑,基區也作成同樣的形狀,這樣可減小背面復合。襯底采用n型低阻材料(取其表面及體內復合均低的優勢),襯底減薄到約100μm,以進一步減小體內復合。這種電他的轉換效率在AM1.5下為22.3%。

??? (3)德國Fraunhofer太陽能研究所的深結局部背場電池(LBSF)

??? LBSF的結構與PERL電池類似,也采用TCA氧化層鈍化和倒金字塔正面結構。由于背面硼擴散一般造成高表面復合,局部鋁擴散被用來制作電池的表面接觸,2cmX2cm電池電池效率達到23.3%(Voc=700mV,Isc-~41.3mA,FF一0.806)。

??? (4)日本sHARP的C一Si/μc-Si異質pp+結高效電池

??? SHARP公司能源轉換實驗室的高效電池,前面采用絨面織構化,在SiO2鈍化層上沉積SiN為A只乙后面用RF-PECVD摻硼的μc一Si薄膜作為背場,用SiN薄膜作為后表面的鈍化層,Al層通過SiN上的孔與μcSi薄膜接觸。5cmX5cm電他在AM1.5條件下效率達到21.4%(Voc=669mV,Isc=40.5mA,FF=0.79)。

??? (5)我國單晶硅高效電池

??? 天津電源研究所在國家科委“八五”計劃支持下開展高效電池研究,其電池結構類似UNSw的V型槽PEsC電池,電池效率達到20.4%。北京市太陽能研究所“九五”期間在北京市政府支持下開展了高效電池研究,電池前面有倒金字塔織構化結構,2cmX2cm電池效率達到了19.8%,大面(5cmX5cm)激光刻槽埋柵電池效率達到了18.6%。

1.3多晶硅高效電池

??? 多晶硅太陽電他的出現主要是為了降低成本,其優點是能直接制備出適于規模化生產的大尺寸方型硅錠,設備比較簡單,制造過程簡單、省電、節約硅材料,對材質要求也較低。晶界及雜質影響可通過電他工藝改善;由于材質和晶界影響,電池效率較低。電池工藝主要采用吸雜、鈍化、背場等技術。

??? 近年來吸雜工藝再度受到重視,包括三氯氧磷吸雜及鋁吸雜工藝。吸雜工藝也在微電子器件工藝中得到應用,可見其對純度達到一定水平的單晶硅硅片也有作用,但其所用的條件未必適用于太陽電他,因而要研究適合太陽電池專用的吸雜工藝。研究證明,在多晶硅太陽電池上,不同材料的吸雜作用是不同的,特別是對碳含量高的材料就顯不出磷吸雜的作用。有學者提出了磷吸雜模型,即吸雜的速率受控干兩個步驟:①金屬雜質的釋放/擴散決定了吸雜溫度的下限;②分凝模型控制了吸雜的最佳溫度。另有學者提出,在磷擴散時硅的自間隙電流的產生是吸雜機制的基本因素。

??? 常規鋁吸雜工藝是在電池的背面蒸鍍鋁膜后經過燒結形成,也可同時形成電他的背場。近幾年在吸雜上的工作證明,它對高效單晶硅太陽電池及多晶硅太陽電池都會產生一定的作用。

??? 鈍化是提高多晶硅質量的有效方法。一種方法是采用氫鈍化,鈍化硅體內的懸掛鍵等缺陷。在晶體生長中受應力等影響造成缺陷越多的硅材料,氫鈍化的效果越好。氫鈍化可采用離子注入或等離子體處理。在多晶硅太陽電池表面采用pECVD法鍍上一層氮化硅減反射膜,由于硅烷分解時產生氫離子,對多晶硅可產生氫鈍化的效果。

??? 在高效太陽電池上常采用表面氧鈍化的技術來提高太陽電他的效率,近年來在光伏級的晶體硅材料上使用也有明顯的效果,尤其采用熱氧化法效果更明顯。使用PECVD法在更低的溫度下進行表面氧化,近年來也被使用,具有一定的效果。

??? 多晶硅太陽電他的表面由于存在多種晶向,不如(100)晶向的單晶硅那樣能經由腐蝕得到理想的絨面結、構,因而對其表面進行各種處理以達減反射的作用也為近期研究目標,其中采用多刀砂輪進行表面刻槽,對10cmX10cm面積硅片的工序時間可降到30秒,具有了一定的實用潛力。

??? 多孔硅作為多晶硅太陽電他的減反射膜具有實用意義,其減反射的作用已能與雙重減反射膜相比,所得多晶硅電他的效率也能達到13。4%。我國北京有色金屬研究總院及中科院感光化學研究所共同研制的在絲網印刷的多晶硅太陽電池上使用多孔硅也已達到接近實用的結果。

??? 由于多晶硅材料制作成本低于單晶硅cZ材料,因此多晶硅組件比單晶硅組件具有更大的降低成本的潛力,因而提高多晶硅電池效率的研究工作也受到普遍重視。近10年來多晶硅高效電他的發展很快,其中比較有代表性的工作是Geogia? Tech.電池,UNSW電池,Kysera電池等。

?? (1)Geogia? Tech.電池

??? Geogia工業大學光伏中心使用電阻率0.65 Ωcm、厚度280μm的HEM(熱交換法)多晶硅片制作電池,n+發射區的形成和磷吸雜結合,采用快速熱過程制備鋁背場,用lift一off法制備Ti/Pd/Ag前電極,并加雙層減反射膜。1cm2電他的效率AM1.5下達到18.6%。

?? (2)UNSw電池

??? uNsw光伏中心的高效多晶硅電池工藝基本上與PER1。電池類似,只是前表面織構化不是倒金字塔,而是用光刻和腐蝕工藝制備的蜂窩結構。多晶硅片由意大利的Eurosolare提供,lcm2電他的效率AMI?5下,達到19.8%,這是目前水平最高的多晶硅電他的研究結果。該工藝打破了多晶硅電池不適合采用高溫過程

的傳統觀念。

?? (3)Kysera電池

???? 日本ky0cera公司在多晶硅高效電池上采用體鈍化和表面鈍化技術,PECVDSiN膜既作為減反射膜,又作為體鈍化措施,表面織構化采用反應性粒子刻邊技術。背場則采用絲印鋁獎燒結形成。電池前面柵線也采用絲印技術。15cmX15cm大面積多晶硅電池效率達17.1%。目前日本正計劃實現這種電池的產業化。

??? (4)我國多晶硅電他

???? 北京有色金屬研究總院在多晶硅電池方面作了大量研究工作,目前10cmX10cm電池效率達到11.8%。北京市太陽能研究所在“九五”期間開展了多晶硅電池研究,1cm2電池效率達到14?5%。我國中試生產的10cmX10cm多晶硅太陽電他的效率為10一11%,最高效率為12%。

1.4多晶硅薄膜電池

??? 自70年代以來,為了大幅度降低太陽電池的成本,光伏界一直在研究開發薄膜電池,并先后開發出非晶硅薄膜電他,硫化鎬(CdTe)電他,銅鋼硒(C1S)電池等。特別是非晶硅電池,80年代初一問世,很快實現了商業化生產。1987年非晶硅電他的市場份額超過40%。但非晶硅電池由于效率低、不穩定(光衰減),市場份額逐年降低,1998年市場份額降為13%。cdTe電池性能穩定,但由于資源有限和Cd毒性大,近10年來市場份額一直維持在:13%左右;c1S電他的實驗室效率不斷攀升:最近達到18.%,但由于中試產品的重復性和一致性沒有根本解決,產業化進程一再推后,至今仍停留在實驗室和中試階段;與此同時,晶體硅電池效率不斷提高,技術不斷改進,加上晶硅穩定,無毒,材料資源豐富,人們開始考慮開發多晶硅薄膜電池。多晶硅薄膜電池既具有晶硅電他的高效、穩定、無毒和資源豐富的優勢,又具有薄膜電池工藝簡單、節省材料、大幅度降低成本的優點,因此多晶硅薄膜電池的研究開發成為近幾年的熱點。另一方面,采用薄片硅技術,避開拉制單晶硅或澆鑄多晶硅、切片的昂貴工藝和材料浪費的缺點,達到降低成本的目的。嚴格說,后者不屬于薄膜電他技術,只能算作薄片化硅電池技術。

??? (1)CVD多晶硅薄膜電池

??? 各種cvD(PECVD,RTCVD,cat一CVD,Hot一wire? CVD等)技術被用來生長多晶硅薄膜,在實驗室內有些技術獲得了重要的結果。例如日本kaneka公司采用PECVD技術在550℃以下和玻璃襯底上制備出具有pin結構的多晶硅薄膜電池,電池總厚度約2尸m,效率達到10%;德國Fraunhofer太陽能研究所使用SiO2和siN包覆陶瓷或sic包履石墨為襯底,用快速熱化學氣相沉積(RTCVD)技術沉積多晶硅薄膜,硅膜經過區熔再結晶(ZMR)后制備太陽電池,兩種襯底的電池效率分別達到9.3%和11%。

??? 北京市太陽能研究所自1996年開始開展多晶硅薄膜電他的研究工作。該所采用RTCVD技術在重摻雜非活性硅襯底上制備多晶硅薄膜和電池,1cm2電池效率在AM1.5條件下達到13.6%,目前正在向非硅質襯底轉移。

??? (2)多層多晶硅薄膜電池

??? uNSW1994年提出一種多層多晶硅薄膜電他的概念和技術,1994年與Pacific? Power公司合作成立kcifiC? sO1ar公司開發這種電池。最近報道,該公司已經生產出30cmX40cm的中試電池組件。薄膜采用CVD 工藝沉積,襯底為玻璃,通過激光刻槽和化學鍍實現接觸、互聯和集成。據稱,電池組件的主要成本是封裝玻璃,商業化后的發電成本可與煤電相比。

2太陽電池用晶硅材料

2.1現用太陽電池硅材料

??? 目前全世界光伏工業晶體硅太陽電池所用的晶錠的投爐料,都采用半導體工業的次品硅及其單晶硅的頭尾料,其總量約占半導體工業生產硅料的1/10,約為1000~1200噸/年。這種硅料的純度大部分仍在6N到7N,價格依其品位約在10一20美元/kg。目前半導體工業用的投爐多晶硅料是采用三氯氫硅精餾法(西門子法)生產的,采用改進的西門子法并擴大規模進行生產是未來降低成本的有效措施之一。

??? 由于經費制約,我國太陽級硅的研究工作限于較簡易的化學與物理提純。化學提純是將純度較高的冶金級硅(99%)加工成細顆粒后,使用鹽酸、王水、氫氟酸等進行酸洗革取,可將含鐵量降到200ppm量級,然后再進行二次定向凝固(早期使用二次直拉),將含鐵量降到0.3ppm量級,但其純度及成本均未能達到要求。我國具有純度高的石英砂資源,并生產大量冶金級硅供應出口,采用冶金硅精煉的方法生產太陽級硅將來具有潛力。

2.1.1單晶硅材料

??? 單晶硅材料制造要經過如下過程:石英砂一冶金級硅一提純和精煉一沉積多晶硅錠一單晶硅一硅片切割。

??? 硅主要以siO2形式存在于石英和砂子中。它的制備主要是在電弧爐中用碳還原石英砂而成。該過程能量消耗很高,約為14kwh/kg,因此硅的生產通常在水電過剩的地方(挪威,加拿大等地)進行。這樣被還原出來的硅的純度約98%一99%,稱為冶金級硅(MG一Si)。大部分冶金級硅用于制鐵和制鋁工業。目前全世界冶金級硅的產量約為50萬噸/年。半導體工業用硅占硅總量的很小一部分,而且必須進行高度提純。電子級硅的雜質含量約10-10%以下。

典型的半導體級硅的制備過程:粉碎的冶金級硅在硫化床反應器中與HCI氣體混合并反應生成三氯氫硅和氫氣,Si+3HCI→SiHC13+H2。由于SiHC13在30℃以下是液體,因此很容易與氫氣分離。接著,通過精餾使

SiHC13與其它氯化物分離,經過精餾的SiHCl3,其雜質水平可低于10-10%的電子級硅要求。提純后的SiHC13通過CVD原理制備出多晶硅錠。

??? 基于同樣原理可開發出另一種提純方法,即在硫化床反應器中,用Si烷在很小的Si球表面上原位沉積出Si。此法沉積出的Si粉未顆粒只有十分之幾毫米,可用作CZ直拉單晶的投爐料或直接制造Si帶。

??? 拉制單晶有CZ法(柑禍拉制)和區熔法兩種。CZ法因使用石英柑蝸而不可避免地引入一定量的氧,對大多數半導體器件來說影響不大,但對高效太陽電池,氧沉淀物是復合中心,從而降低材料少子壽命。區熔法可以獲得高純無缺陷單晶。常規采用內圓切割(ID)法將硅錠切成硅片,該過程有50%的硅材料損耗,成本昂貴。現在已經開發出多線切割法,可以切出很薄(~100Pm)的硅片,切割損失小(~30%),硅片表面切割損傷輕,有利于提高電池效率,切割成本低。

2.1.2多晶硅材料

???? 由于硅材料占太陽電池成本中的絕大部分,降低硅材料的成本是光伏應用的關鍵。澆鑄多晶硅技術是降低成本的重要途徑之一,該技術省去了昂貴的單晶拉制過程,也能用較低純度的硅作投爐料,材料及電能消耗方面都較省。

??? (1)鑄錠工藝

???? 鑄錠工藝主要有定向凝固法和澆鑄法兩種。定向凝固法是將硅料放在柑塌中加以熔融,然后將柑塌從熱場中逐漸下降或從增蝸底部通上冷源以造成一定的溫度梯度,使固液界面從柑蝸底部向上移動而形成晶錠。定向凝固法中有一種稱為熱交換法(HEM),在柑禍底部通入氣體冷源來形成溫度梯度。澆鑄法是將熔化后的硅液從增禍中倒入另一模具中凝固以形成晶錠,鑄出硅錠呈方形,切成的硅片一般尺寸為10cmXl0cm,平均晶粒尺寸從毫米到厘米。

???? 鑄錠法中需要解決的主要問題是:(1)盛硅容器的材質。國為硅熔體冷凝時會牢固地粘附在柑禍的內壁,若兩者的膨脹系數不同,硅固化時體積增加9%,會使硅錠產生裂紋或破碎。此外,熔化硅幾乎能與所有材料起化學反應,因而柑禍對硅料的污染必須控制在太陽級硅所允許的限度以內。(2)晶體結構。用調整熱場等方法控制晶體結構,以生長出大小適當(數毫米)的具有單向性的晶粒,并盡量減少晶體中的缺陷,這樣才有可能制成效率較高的電池。

????? 近年來,鑄錠工藝主要朝大錠的方向發展。技術先進的公司生產的鑄錠多在55cmX55cm(錠重150kJ左右,目前65cmX65cm(錠重230kJ的方形硅錠也已被鑄出,鑄錠時間在3一43h范圍,切片前硅材料的實收率可達到83.8%。大型鑄錠爐多采用中頻加熱,以適應大形硅錠及工業化規模。與此同時,硅錠質量也得到明顯的改進,經過工藝優化和柑蝸材質改進,使缺陷及雜質、氧、碳含量減少。在晶體生長中固液界面的形狀會影響晶粒結構的均勻性與材料的電性能,一般而言,水平形狀的固液界面較好。由于硅錠整體質量的提高,使硅錠的可利用率得到明顯提高。

???? 由于鑄錠中采用低成本的柑禍及脫模涂料,對硅錠的材質仍會造成影響。近年來電磁法(EMC)被用來進行鑄錠試驗,方法是投爐硅料從上部連續加到熔融硅處,而熔融硅與無底的冷柑渦通過電磁力保持接觸,同時固化的硅被連續地向下拉。冷增渦用水冷的銅渦來形成。目前該工藝已鑄出截面為220mmX220mm的長硅錠,鑄錠的材質純度比常規硅錠高。生產性的鑄錠爐已鑄造出500kg的硅錠,錠的截面為350mmX350mm,2.? 2m長,固化率為1mm/min。固化及冷卻時所產生的熱應力是影響硅錠質量的主要參數,應不斷優化和改進。該法能否正式進入工業化生產仍在實驗評估中。

???? 我國在80年代初就開始了多晶硅材料和太陽電池研究,進行鑄錠材料研究的有北京有色金屬研究總院、上海有色金屬研究所、復旦大學;其中上海有色所采用的是澆鑄法,北京有色院及復旦大學采用的是定向凝固法,并鑄出了15kg重、220mmX220mmX140mm的硅錠。國家“九五”計劃安排了100kg級硅錠的引進消化任務。

?? (2)多晶硅結構及材料性能

??? 采用計算機圖象儀可對硅片缺陷及少子壽命等參數進行面掃描,這對觀察多晶硅材料性能、結構及進行系統分析具有很大幫助。針對特有的鑄錠工藝來分析氧、碳含量及其對電性能的影響是提高硅片質量的重要手段。在掃描電鏡上加EB1C(電子束感應電流法)功能部件對樣品進行掃描對了解晶體硅電池因缺陷、晶界、雜質的局部影響十分有效。

?? (3)硅片加工技術

??? 常規的硅片切割采用內圓切片機,其刀損為0.3一0.? 35mm,使晶體硅切割損失較大,且大硅片不易切得很薄。近幾年,多線切割機的使用對晶體硅片的成本下降具有明顯作用。多線切割機采用鋼絲帶動碳化硅磨料來進行切割硅片,切損只有0.? 22mm,硅片可切薄到0.? 2mm,且切割的損傷小,可減少腐蝕的深度。一般可減少V4硅材料的損失。目前先進的大公司基本上都采用該設備。一臺設備可切割2一4MW/年的硅片。近期研究出可將85%的碳化硅磨料及油液經過離心機分離后重復使用工藝,可進一步降低材料消耗。

2.2帶狀多晶硅制造技術

??? 為了減少切片損失,在過去幾十年里開發過很多種制造片狀硅或帶硅的技術。在80年代國際上曾出現過很多種生長硅帶的方法,但大部分都處于實驗室階段,其原因是:(1)在高溫過程中通過設備引入了過多雜質,達不到要求的純度;(2)在再結晶過程中要求的高冷卻速率會使晶體中產生過多的缺陷。在生長速度與硅帶質量之間尋找平衡,其降低成本的技術難度比晶錠硅高。下邊介紹幾種比較成熟的帶硅技術。

? (1)限邊喂膜(Edge? deifined? film? growth)帶硅技術

??? 該技術的工藝過程如下:采用適當的石墨模具從熔硅中直接拉出正八角硅筒,正八角的邊長比10cm略長,總管徑約30cm,管壁厚度(硅片厚)與石墨模具毛細形狀、拉制溫度和速度有關,約200一400tLm,管長約5m。采用激光切割法將硅管切成10cmXl0cm方形硅片。電池工藝中采用針頭注入法制備電池柵線,其它工藝與常規電池工藝相同。電他效率13%一15%。該技術目前屬于ASE公司所有,商品化生產規模是4MW/年,正計劃擴產。

? (2)枝蔓踐狀帶硅技術

??? 在生長硅帶時兩條枝蔓晶直接從柑蝸熔硅中長出,由于表面張力的作用,兩條枝晶的中間會同時長出一層如踐狀的薄片,所以稱為踐狀晶。切去兩邊的枝晶,用中間的片狀晶制作太陽電池。踐狀晶在各種硅帶中質量最好,但其生長速度相對較慢。

??? 我國在70年代初就拉制出無位錯的躇狀晶。在80年代中期北京有色金屬研究院在國家自然科學基金支持下開展了用碳網作支持物,從橫向拉制硅帶的工作,并研制出了設備(研究工作在80年代未中止)。我國西北工業大學進行了滴硅旋轉法——即用電磁法熔化硅、然后將硅液滴到旋轉模具上以形成硅片的探索性研究,并達到了一定的水平。

? (3)De1aware大學多晶片狀硅制造技術

??? 該技術基于液相外延工藝,襯底為廉價陶瓷。陶瓷襯底可以重復使用。在電池制作中采用了Al和POC13,吸雜和低溫PECVD-Si3N4,鈍化技術,后者提供了體鈍化和發射區鈍化。lcm2電池效率達到15?6%。De1aware大學和Austropower公司合作通過了中試產業化技術。

? (4)小硅球太陽電池

??? 硅球的平均直徑為L2mm,約有2萬個小球鑲在100cm2的鋁箔上以形成太陽電池,每個小球具有p/n結,這么多的小球在鋁箔上形成并聯的結構,100cm2面積的電池效率可達到10%。原則上可使用冶金級的小硅球,一方面小硅球本身也容易進行提純。該方法在技術上具有一定的特色,但要降低成本在技術上仍有許多困難。該方法在90年代初發展起來,但近幾年其研究與發展陷于停頓狀態。我國復旦大學也曾對這種太陽電池工藝進行了探索性實驗,掌握了基本技術的要點。

2.3太陽級硅

????? 美國、德國、日本的許多家公司在80年代未停止了太陽級硅的研究,主要是因為技術進展緩慢,同時有大量低成本半導體工業次品硅可供利用。另一方面,太陽級硅生產的經濟規模約為1000噸/年,成本可降到

20美元/kg,而目前光伏工業每年的需求量只有400一500噸。當光伏工業的用量達到一定的水平,而半導體工業為其提供不了低價的次品硅料時,太陽級硅才能進行正式生產。

???? 一種目前制造太陽級硅的主要方法是使用精煉的冶金級硅,采用電子束加熱真空抽除法去除磷雜質,然后凝固,再采用等離子體氧化法去除硼及碳,再凝固。采用水蒸氣混合的冠等離子體可將硼含量降到0?lppm的水平,經過再凝固硅中的金屬雜質含量可降到ppb的水平。用此太陽級硅制成的常規工藝電他的最高效率可達到14%,高效工藝制的電他的最高效率可達到16%。此太陽級硅已進入每年生產60噸的中試階段。

??? 由于經費制約,我國太陽級硅的研究工作限于較簡易的化學與物理提純。化學提純是將純度較高的冶金級硅(99%)加工成細顆粒后,使用鹽酸、王水、氫氟酸等進行酸洗革取,此步可將含鐵量降到200ppm量級,然后再進行二次定向舒固(早期使用二次直拉),可將含鐵量降到0.3ppm量級,但其純度及成本均未能達到要求。我國具有純度高的石英砂資源,并有大量冶金級硅出口,采用冶金硅精煉的方法生產太陽級硅具有很大潛力。

3晶硅電池的商業化生產和市場發展

3.1商業化電池技術

??? (1)常規商業化電池:商業化晶硅電池主要結構是p唄結。絨面、背場和減反射涂層被普遍采用,細柵金屬化技術在不斷改進,單晶硅商業化電池效率在13一16%之間。多晶硅電池工藝與單晶硅基本相同,但沒有絨面技術。商業化多晶硅電池效率在11一14%之間。

??? (2)刻槽埋柵電他:BP公司利用UNsW技術生產的刻槽埋柵電池已經實現商業化,規模為2MW/年,電池效率15一17%之間,成本與常規電池基本相同。

??? (3)AsE多晶硅片電池效率在11一13%之間。

3.2晶硅電池的產業和市場發展

????? 國際光伏工業在過去15年的平均年增長率為20%。90年代后期,世界市場出現了供不應求的局面,發展更加迅速。1997年世界太陽電他光伏組件生產達122MW,比1996年增長了38%,是4年前的2倍,是7年前3倍,比集成電路工業發展更快,超出光伏專家最樂觀的估計。1998年光伏組件生產達到157.4MW,比1998年增長29%。光伏發電累計總裝機容量達到800MW。

???? 在產業化方面,各國一直在通過改進工藝、擴大規模和開拓市場等措施降低成本,并取得了巨大進展。以美國為代表,政府(能源部)在1990年起動了PVMaT(光伏制造技術)的產業化計劃,通過國家可再生能源實驗室(NREI/實施,并成立了國家PV中心,聯合產業界、大學和研究機構共同進行攻關,以求大幅度降低成本。這一計劃的實施已經產生了非常明顯的效果,使商品化電池效率提高到.12一15%。生產規模從過去的1一5MW/年發展到5一20MW/年,并正在向50MW擴大,如英國BP? So1ar公司計劃2000年達到50MW/年的生產能力。生產工藝不斷簡化,自動化程度不斷提高。三年來,世界的光伏組件的生產成本降低了32%以上,第一次降到3美元/wp以下,國際市場光伏組件售價在4美元/Wp左右。這種趨勢還在繼續發展,預測1999年生產成本可降到1.? 79美元/Wp,在1994年的水平上降低60%。美國PV系統電價成本目標:2004年光伏系統安裝成本3美元/Wp(11美分/kwh),2010年1.5美元/wp(6美分/kwh以下)。

??? 歐洲和日本也有類似的計劃。競爭促使各發達國家的產業化技術幾乎以大致相同的水平和速度向前發展;

??? 在太陽能光伏發電領域,印度是發展中國家的排頭兵。截止1997年3月/p度總的pv系統容量達到30MW。目前印度有6個太陽電池制造廠,12個組件生產廠,1998年生產10MW組件,19982002印度計劃安裝150MW。2002年生產將達到50Mw/年。

??? 1998年7月在Vienna召開了第二屆國際太陽能光伏會議,在這個迄今規模最大的世界光伏會議上,一向觀點保守和沉默寡言的歐盟科技局局長Wolfgang? Pa1z博士在會上談到他對目前PV技術商業化發展態勢的觀點:光伏技術的發展已經很明顯地結束了它的前期開拓階段,并開始了它的蓬勃發展階段。1998年7月正當世界金融危機最瘋狂的時候,世界PV市場比1997年同期增長了50%。世界各大公司紛紛實施和制定擴產計劃,1998年初PVIR統計,正在實施和擴產的新增能力為“3。5MW/年,比1997年高出2倍。可以說,太陽能光伏發電技術和產業正在騰飛,預測今后10年光伏組件的生產將以30%左右甚至更高的遞增速度發展,2000年將達到300MW/年,2010年達到4.6GW/年(保有量20GW)。快速發展的屋頂計劃、各種減

免稅政策和補貼政策以及逐漸成熟的綠色電力價格為PV市場的發展提供了堅實的發展基礎。市場發展將逐步由邊遠地區和農村的補充能源向全社會的替代能源過渡。預測到下世紀中葉,太陽能光伏發電將達到世界總發電量15一20%,成為人類的基礎能源之一。第二屆世界太陽能光伏會議主席Jurgen? Schmidt在大會上說到:“作為全球一種能源,光伏發電在下世紀前半期將超過核電,是2030年還是2050年的最后幾年超過,只是個時間問題。”

??? 我國太陽能光伏發電技術產業化及市場發展經過近20年的努力,已經奠定良好的基礎。目前有4個單晶硅電池及組件生產廠和2個非晶硅電池生產廠。但在總體水平上我國同國外相比還有很大差距,主要表現在以下幾個方面:

?? (1)生產規模小。目前4個單晶硅電池生產廠基本上保持在1986一1990年引進時的規模和水平。各廠家在引進時標稱生產能力為IMW/年,但在不同的工藝環節上都存在著“瓶頸”,實際生產能力都在0.5MW/年左右,所以我國太陽電池總的實際生產能力約2MW/年,? 1998年我國太陽電他的產量為2MW,約占世界產量的1.3%。生產的規模化程度比國外5一20MW生產規模低一個數量級。目前各廠都在努力擴大生產能力,可望在1一2年內將各廠的實際生產能力擴大到IMW/年,總能力達到4MW/年。多晶硅電池有利于進一步降低成本,目前我國還是空白。國家已將多晶硅電他的產業化作為“九五”計劃的重點進行了安排,可望在2000年形成規模化生產。

?? (2)技術水平較低。我國太陽電他的效率較低,平均在11一13%;組件封裝水平低,工程現場證明,部分產品大約3一5年就出現發黃、起泡、焊線脫落、效率下降等問題,近幾年產品質量有提高,但同國外仍有一定

差距。

?? (3)專用原材料國產化程度不高。專用材料如銀漿、封裝玻璃、EVA等尚未完全實現國產化。國家曾將提高商業化電池效率和材料國產化列入“八五”計劃,并取得一定成果,但性能有待進一步改進,各廠家部分材料仍然采用進口品。

?? (4)成本高。目前我國電池組件成本約35元/wp(4.2美元/Wp),平均售價44元/Wp(5.3美元/Wp),成本和售價都高于國外產品。

??? 我國地域廣大、人口眾多,7000萬人生活在無電地區,光伏發電的潛在市場非常巨大。但由于光伏發電成本高,目前尚不能與常規發電相比。盡管如此,我國的光伏市場仍在逐年地發展和擴大,1998年的安裝容量約2.5MW。到1998年底,光伏發電系統總保有量約12MW。

??? 在光伏市場發展方面,國外各大公司和世界銀行對于開拓中國的光伏市場都表現出極大的興趣和熱心,并開始付諸行動。這對我國光伏事業的發展無疑起著極大的推動和催化作用。例如,世界銀行通過GEF(全球環境基金)項目向中國軟貸款用于風能和光伏發電的市場開拓,其中包括10MW的戶用光伏發電系統。該項目在國家經貿委組織下正在執行中。荷蘭政府向我國新疆自治區贈送近10萬套戶用光伏電源系統,價值1500萬美元。日本、美國、歐洲的一些公司也都有過類似的贈送和示范項目。面對這樣一個將被開發的巨大市場,我國的光伏發電產業必須加快發展步伐。

4.二十一世紀晶硅電他的發展趨勢和展望

??? 90年代以來,在可持續發展戰略的推動下,可再生能源技術進入了快速發展的階段。據專家預測,下世紀中葉太陽能和其它可再生能源能夠提供世界能耗的50%。

4.1 光伏建筑將成為光伏應用的最大市場

??? 太陽能光伏系統和建筑的完美結合體現了可持續發展的理想范例,國際社會十分重視。國際能源組織(IEA)+ 1991和1997相繼兩次起動建筑光伏集成計劃,獲得很大成功,建筑光伏集成有許多優點:①具有高技術、無污和自供電的特點,能夠強化建筑物的美感和建筑質量;②光伏部件是建筑物總構成的一部分,除了發電功能外,還是建筑物耐候的外部蒙皮,具有多功能和可持續發展的特征;③分布型的太陽輻射和分布型的建筑物互相匹配;④建筑物的外殼能為光伏系統提供足夠的面積;⑤不需要額外的昂貴占地面積,省去了光伏系統的支撐結構,省去了輸電費用;③PV陣列可以代替常規建筑材料,從而節省安裝和材料費用,例如昂貴的外墻包覆裝修成本有可能等于光伏組件的成本,如果安裝光伏系統被集成到建筑施工過程,安裝成本又可大大降低;①在用電地點發電,避免傳輸和分電損失(5一10%),降低了電力傳輸和電力分配的投資和維修成本,建筑光伏集成系統既適用于居民住宅,也適用商業、工業和公共建筑,高速公路音障等,既可集成到屋頂,也可集成到外墻上;既可集成到新設計的建筑上,也可集成到現有的建筑上。光伏建筑集成近年來發展很炔,許多國家相繼制定了本國的光伏屋頂計劃。建筑自身能耗占世界總能耗的1/3,是未來太陽能光伏發電的最大市場。光伏系統和建筑結合將根本改變太陽能光伏發電在世界能源中的從屬地位,前景光明。

4.2? PV產業向百兆瓦級規模和更高技術水平發展

??? 目前PV組件的生產規模在5一20Mw/年,下世紀將向百兆瓦級甚至更大規模發展。同時自動化程度、技術水平也將大大提高,電池效率將由現在的水平(單晶硅13%一15%,多晶硅11%一13%)向更高水平(單晶硅18%一20%,多晶硅16%一18%)發展,同時薄膜電池在不斷研究開發,這些都為大幅度降低光伏發電

成本提供了技術基礎。

4.3下世紀前半期光伏發電將超過核電

??? 專家預計,下世紀前半期的30一50年代,光伏發電將超過核電。1997年世界發電總裝機容量約2000GW,其中核電約400GW,約占20%,世界核電目前是收縮或維持,而我國屆時核能將發展到約100GW,這就意味著世界光伏發電屆時將達到500GW左右。1998年世界光伏發電累計總裝機容量800MW,以2040年計算,這要求光伏發電年增長率達16.5%,這是一個很實際的發展速度,前提是光伏系統安裝成本至少能和核能相比。

4.4? PV發電成本下降趨勢

??? 美國能源部1996年關于PV聯網系統市場價格下降趨勢預測表明,每年它將以9%速率降低。1996年pv系統的平均安裝成本約7美元/Wp,預計2005年安裝成本將降到3美元/Wp,PV發電成本)11美元/kWh;2010年PV發電成本降到6美分/kWh,系統安裝成本約1.7美元/Wp。

降低成本可通過擴大規模、提高自動化程度和技術水平、提高電池效率等途徑實現。可行性研究指出,500MW/年的規模,采用現有已經實現商業化生產的晶硅技術,可使PV組件成本降低到:歐元左右(其中多晶硅電池組件成本0.91歐元/Wp),如果加上技術改進和提高電池效率等措施,組件平均成本可降低到1美元/Wp。在這個組件成本水平上,加上系統其它部件成本降低,發電成本6美分/kWh是能實現的。考慮到薄膜電池,未來降低成本的潛力更大,因此在下世紀前10一30年把PV系統安裝成本降低到與核電可比或更低是完全可能的。?????????????????????

電子發燒友App

電子發燒友App

評論