一種程控高壓充電系統設計

?充電系統廣泛應用于物理試驗、開關技術等研究課題。早期的充電系統主要是通過手動調節調壓器來改變高壓電源的輸出,充電過程易受操作人員主觀影響,穩定度低,難以實現整個實驗過程的自動控制;部分系統采用了電動調壓器,通過控制電機帶動調壓器進行電壓調節,調節過程中滯后現象明顯,且電動調壓器體積功率普遍較大,不利于小型充電系統使用;基于串聯諧振的高頻高壓充電電源體積小、效率高,但成本高,線路復雜;充電設備多用于高電壓、大電流的場合,瞬時放電產生的空間干擾和地線干擾相當嚴重,對示波器等精密測試儀器有一定的影響。因此,研制穩定可靠的程控高壓充電系統很有必要。

1 系統概述

??? 某試驗需要一臺充電設備,要求單極性充電,充電電壓-20~-80 kV連續可調,充電時間小于100 s,儲能設備為電容器,充放電過程不允許人員在場,所有操作必須在屏蔽間完成。

2 系統設計

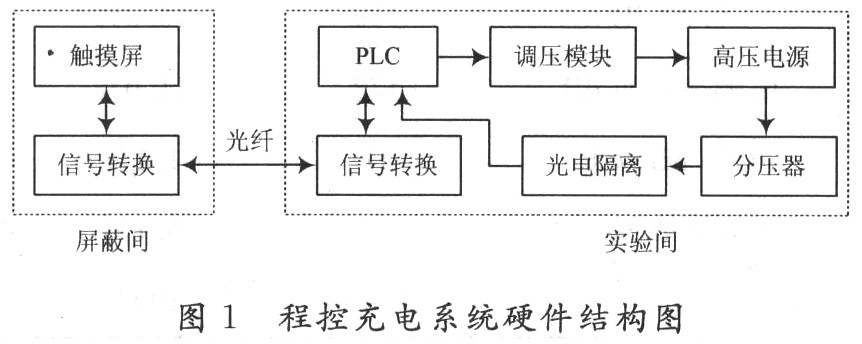

??? 程控高壓充電系統的硬件結構如圖1所示。主控部分位于屏蔽間內,包括觸摸屏和信號轉換電路,實現高壓設置,充電啟停,接地瀉放等控制命令的發送,以及充電系統工作狀態和實際電壓的顯示;充電系統位于實驗間,包括信號轉換,PLC,調壓模塊,高壓采樣等,通過接收主控部分的控制命令,完成儲能電容充電等動作。為實現屏蔽間和實驗間的完全隔離,采用光纖作為數據傳輸介質。

2.1 觸摸屏

??? 屏蔽間內除了放置程控高壓充電系統的主控部分,還包括操作臺,示波器等其他物理實驗需要的儀器設備,從而要求程控高壓充電系統的主控部分體積小,易于觀測,操作簡便。用觸摸屏作為監控系統的人機界面,除節省PLC的I/O點數之外,還提高了生產監控能力,簡化了操作面板。綜合比較后采用IO英寸的觸摸屏作為主控設備,并嵌入操作臺,和其他儀器設備的操作窗口位于一個平面,方便操作人員的使用。圖2為觸摸屏控制界面,具有指針和數字兩種實際電壓顯示方式,通過鍵盤輸入設置電壓,控制按鍵按照功能互鎖,避免誤操作。需要注意的是,為了有效提高觸摸屏和PLC之間的數據傳輸效率,在觸摸屏編程過程中,最好將使用的數據區設置為一段連續的PLC寄存器地址。

2.2 充電控制

??? PLC是整個充電控制的核心,充電開始后,首先輸出一個0~10 V的直流信號到調壓模塊,控制調壓模塊輸出一個0~220 V交流電壓到高壓電源,經過高壓電源升壓整流后給儲能電容充電,再通過高壓側并聯的高壓分壓器,把0~-80 kV的高壓信號轉換為0~-8 V的低壓信號,隔離調理后送到PLC,PLC獲取后和設置電壓對比,調整輸出的直流信號,實現充電過程的閉環控制。但是,從PLC輸出直流信號到高壓電源穩定輸出高壓,有一個滯后時間,如果采用簡單閉環控制,會造成控制過程失調,高壓輸出震蕩,無法達到指標要求。因此,系統使用了PID控制方法。

?PID調節的實質就是根據輸入的偏差值,按比例、積分和微分的函數關系進行運算,其運算結果用以輸出控制,從而減小時滯,防止超調,獲得穩定的輸出數據。但由于被控對象的工作過程具有多樣性,使得PID參數的正確獲取較為復雜,需要通過反復調試,獲取盡可能多的實驗數據后確定。PID控制在PLC中既可用PID硬件模塊實現,也可用軟件實現,應根據實際的控制系統規模以及成本等因素選取。本系統采用的是S7-200系列的PLC,實際編程中直接使用PLC內部的PID控制指令,主要解決高壓過沖和振蕩兩個問題。

??? 單相交流調壓模塊集同步變壓器、相位檢測電路、移相觸發電路和輸出可控硅于一體,當改變控制電壓的大小,就可改變輸出可控硅的觸發相角,即實現單相交流電的調壓。考慮到電網電壓的波動和負載在啟動時一般都比其額定電流大幾倍,及晶閘管芯片抗電流沖擊能力較差等因素,在選取模塊電流規格時應留出適當裕量。阻性負載的模塊標稱電流應為負載額定電流的2倍;感性負載的模塊標稱電流應為負載額定電流的3倍。另外,調壓模塊的過電壓能力差,若模塊內部未自帶過電壓保護線路,可以外接阻容吸收回路或壓敏電阻進行保護。

??? 光電隔離模塊的作用是將高壓地和控制地分開,從而保護后端的模擬采樣等控制線路。選用時要選擇合適的頻帶范圍和驅動能力,確保不影響正常的數據傳送。

??? 按照模擬量隔離模塊的接線方式,其輸入端等效電阻和高壓分壓器的低壓臂電阻并聯,當輸入端等效電阻不能明顯大于高壓分壓器的低壓臂電阻時,就會影響到高壓分壓器的分壓比。除了選擇較大輸入阻抗的隔離模塊外,還可以使用運放設計中間電路,利用其高輸入阻抗的特性進行匹配,或者通過軟件校正。

2.3 信號轉換電路

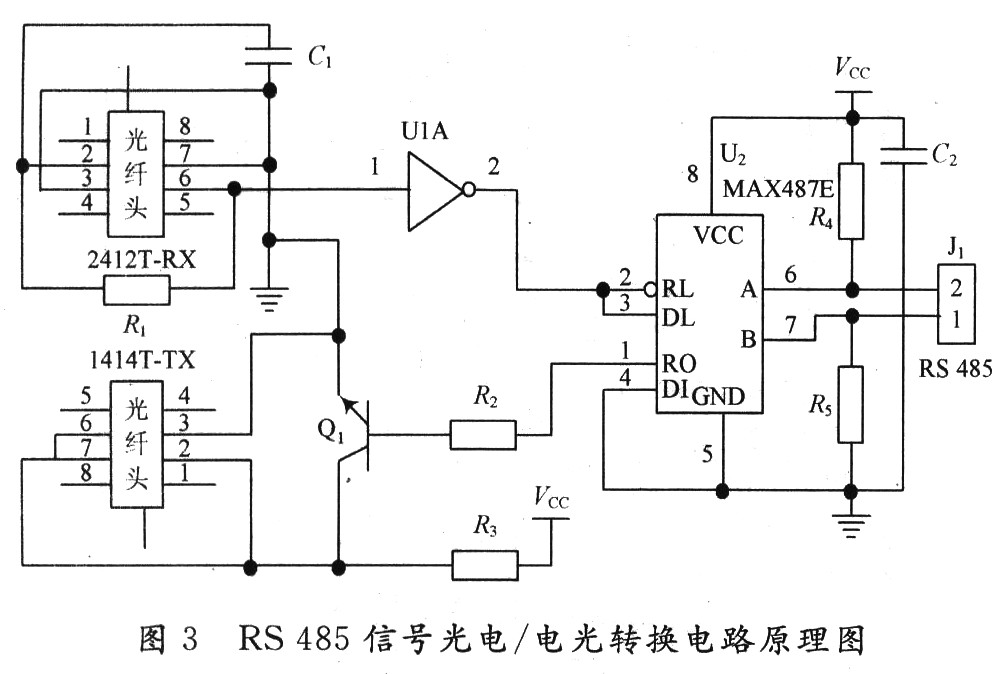

??? S7-200PLC支持多種通信協議,比如點到點接口協議(PPI)、多點接口協議(MPI)、Profibus協議、用戶定義的協議等。觸摸屏和PLC之間采用RS 485協議通訊,為避免實驗過程中儲能電容放電產生的高壓脈沖干擾通過串行總線耦合到屏蔽間內部,設計了針對RS 485協議的光電/電光轉換電路,實現串口數據的光纖傳輸。由于RS 485屬于半雙工協議,標準的協議轉換芯片都需要控制數據流方向,一般采用的方式是用一根信號線來控制,實現收發的切換,這種方式不但需要增加電路,還需要進行編程控制。本系統采用的思路則巧妙的由硬件本身完成了接收和發送的自動轉換,電路簡單,抗干擾能力強,可靠實現了RS 485信號和TTL信號的轉換。

??? 1414T和2412T是一對標準的光電收發器件,最高數據傳輸速度為5 Mb/s,傳輸距離超過1 km,完全滿足RS 485信號的傳輸要求。對于1414T光發射器必須提供足夠的正向驅動電流才能發出所需光功率,而2412T是集電極開路輸出,通過一個上拉電阻即可獲得光信號經光電二極管轉換成的電信號。根據光電收發器件的電器特性,增加必要的驅動、反向等電路后,系統能夠可靠進行TTL信號的光纖傳送和轉換,從而實現RS 485信號的長距離光纖傳輸。電路原理圖如圖3所示,其中Q1應根據使用的串口通訊速度選取合適的開關管,并根據光纖的長度來調節R3的阻值,以改變光發射功率,確保光傳輸穩定可靠。

3 結 語

??? 此程控充電系統完全滿足設計要求,已經應用于多項物理實驗,抗干擾能力強,可靠性好。簡單修改觸摸屏和PLC程序,可以配合不同指標的高壓電源組成各種充電系統,通用性好,使用范圍廣。通過修改通訊協議,還可以用計算機替代觸摸屏,將充電系統納入整個實驗控制系統進行統一管理。系統中使用的RS 485光傳輸電路,可以廣泛用于高壓大電流場合,有效提高主控設備的抗干擾能力。

電子發燒友App

電子發燒友App

評論