1 引言

車輛的轉向性能直接影響到整車的機動靈活性、操縱穩定性和使用經濟性。多軸轉向技術通過改變前橋以外的其它橋轉角,在低速轉彎時改善汽車的靈活性、機動性,在中高速時改善汽車的操縱穩定性。通過改變汽車瞬時出現的過多轉向或不足轉向,增強汽車的動態穩定性,使汽車行駛更安全,避免汽車由于過多轉向或不足轉向造成失控。

2 多軸轉向系統的實現原理

多軸轉向系統的轉向控制模式按其結構和執行機構的不同可分為機械式、液壓式和電子式等。目前多軸轉向裝置已將機械、液壓、電子、傳感器及微處理器控制技術緊密結合在一起。針對某三軸全路面起重機多橋轉向系統電控部分進行研究。由于系統的實時性較強,故采用了較為流行的CAN 總線控制方式。本文設計了一種高性能汽車電動式轉向器的電控系

統部分。

3 電控系統硬件設計

基于 CAN 總線的多軸轉向系統采用模塊化設計,主要由主控模塊和驅動控制模塊組成。主控模塊根據車輛的行駛姿態和多軸轉向控制策略(采用零側偏角比例控制策略)計算出各后橋的轉角值;驅動控制模塊則負責轉向執行過程的控制。多軸轉向主控模塊電控單元根據傳感器采集到的前輪轉角信號和車速信號,經過預定的控制策略進行處理計算,得到后橋最佳轉角值,同時將各橋轉角值發送到總線上。控制執行模塊的電控單元,經過辨認接收到各自的數據,經過PID 控制將轉角值轉化驅動比例電磁閥PWM 電壓信號,控制執行液壓缸活塞的位置,同時通過位移傳感器將實時的液壓缸位移值反饋給電控單元,使得后橋各轉過的角度具有一定的精確度,從而實現多軸轉向的目的。

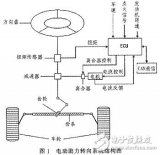

3.1 多軸轉向電子控制系統的總體概述

本文所設計的多軸轉向電子控制系統主要由兩個模塊組成,每個模塊又由三部分組成:傳感器、電子控制單元(ECU)和執行機構。其設計主要包括傳感器與控制器的選擇、信號采集系統及其處理電路設計、CAN 控制與接收電路、執行機構及其驅動電路的設計。基于CAN總線多軸轉向電控系統硬件框圖如圖1。

3.2 傳感器的選擇

(1) 車速傳感器

霍爾車速傳感器是一種基于霍爾效應的磁電傳感器,具有對磁場敏感度高、輸出信號穩定、頻率響應高、抗電磁干擾能力強、結構簡單、使用方便等特點,從而得到廣泛的應用。其結構主要由齒圈、霍爾元件、永久磁鐵和電子線路等組成。其原理如下圖2 所示:

(2) 方向盤轉角傳感器

多軸轉向控制系統中,需要前輪轉角作為控制參數,由于前輪轉角值較難獲得,所以采用測量方向盤轉角值,通過運算得出前輪轉角值。

(3) 液壓缸位移傳感器

多軸轉向控制系統中要獲取后輪轉角值來判斷轉向是否到位,由于直接測量后輪轉角較為困難,而液壓缸的位置與后輪轉角一一對應,于是我們通過測量液壓缸位移間接測量后輪轉角,同時將轉角值反饋回ECU 中。本文采用變阻式位移傳感器。在微處理器的選擇方面, 我們力求吸收國內外成熟產品寶貴經驗,在進行了廣泛的電子產品市場調研后,在綜合性價比的基礎上,本系統選用了PHLIPS 公司生產的8 位P89C52 系列單片機作為微處理器。

3.3 CAN 總線系統節點硬件電路設計

基于 CAN 總線多軸轉向電控系統中CAN 總線節點的設計尤為重要。本文設計的CAN總線節點系統,采用P89C52 作為微處理器, 在CAN 通信接口中,CAN 通信控制器SJA1000,CAN 總線驅動器采用82C250。電路主要由四部分所構成:微控制器P89C52、獨立CAN 通信控制器、SJA1000CAN 總線收發器82C250 和高速光電耦合器6N137。微處理器P89C52 負責SJA1000 的初始化,通過控制SJA1000 實現數據的接收和發送等通信任務。4 信號采集硬件電路設計

4.1 車速信號調理電路

多軸轉向控制系統需要實時檢測車速值,車速值的檢測是由霍爾車速傳感器將變速器輸出軸的轉速變換成不同頻率的序列脈沖,單片機對脈沖序列進行計數,轉換成當前的車速值。一般傳感器產生的脈沖信號比較微弱,要通過放大電路處理成TTL 或CMOS信號輸入單片機,但是車用傳感器內部大都有信號處理電路,輸出電壓為車用電壓范圍,須調整后才能輸入到單片機中。此外,從傳感器得到的矩形脈沖經傳輸后往往發生波形畸變。利用施密特觸發器狀態轉換過程中的正反饋作用,可以把邊沿變化緩慢的周期性信號變換為邊沿很陡的矩形脈沖信號。根據以上原理設計的車速信號調理電路如圖3。

4.2 前輪轉角信號調理電路

根據旋轉編碼器的工作原理,當方向盤轉角發生變化時光電編碼器便會發出A、B 兩路相位差90°的數字脈沖信號。正轉時A 超前B 為90°,反轉時B 超前A 為90°。脈沖的個數與角度值成比例的關系,所以通過對脈沖的計數就可以得到方向盤轉角的大小。考慮到汽車方向盤轉動是雙向的,既可順時針旋轉,也可逆時針旋轉,需要對編碼器的輸出信號進行鑒相后才能計數。

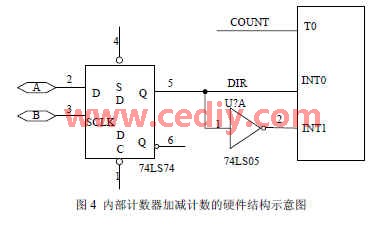

我們可以把經過D 觸發器之后的脈沖即方向控制脈沖(DIR)接到單片機的外部中斷INT0 端,經過反向器后再接到另一個外部中斷INT1,并把計數脈沖A 接到單片機的片內計數器T0 端即可。相對外部計數芯片來說,使用這種方法時電路相對要簡單得多。系統工作時,先要把兩個中斷設置成低電平觸發,并打開相應的中斷。當DIR 高電平時,表示方向盤順時針旋轉,INT1 中斷,執行相應的中斷程序,進行加計數;而當DIR 低電平時,表示方向盤逆時針旋轉,INT0 中斷,執行相應的中斷程序,進行減計數(實際是重賦值,進行加計數)。圖4 為內部計數器加減計數的硬件結構示意圖。

?

4. 3 液壓缸位移信號調理電路

電控系統中需要時刻檢測后輪轉角的當前值,與目標轉角值比較,得出偏差e( t),生成PWM 信號,直到偏差e (t)在允許范圍內。后輪轉角的測量是通過測量液壓缸的位移值間接得到。位移信號屬于模擬信號,P89C52 單片機中沒有A/D 轉換模塊,需外接A/D 轉換電路。采用8 位的AD678 來完成。AD678 的優點在于它的模擬信號輸入的極性非常容易控制,且引腳連接簡便。

4.4 驅動執行硬件電路設計

4.4.1 比例電磁閥驅動電路

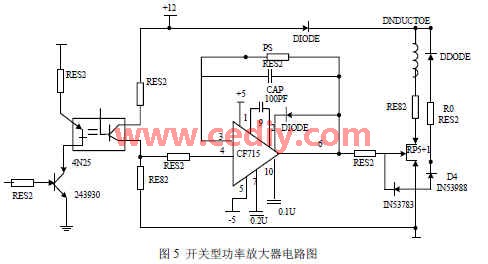

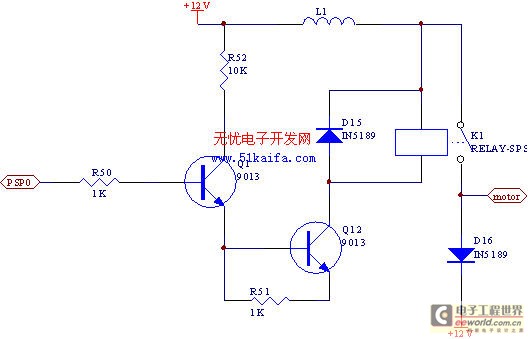

通常單片機輸出的開關電壓信號最大值為 5V,且根據MCS-51 系列芯片輸出的電氣性能可知,其輸出電流不宜超過15mA,不足以驅動比例閥的電磁鐵。故必須要有一個驅動功率放大器,把開關電壓信號加以放大,使在電磁線圈中產生足夠的激磁電流。對于比例方向閥,為了加快電磁線圈的電流響應速度,必須采用快速驅動電路,即電流的增長和消退都非常迅速的電路。本文采用如圖7 所示的VMOS 功率場效應管為主構成功率放大器電路原理圖。該電路驅動功率大,響應時間在毫秒級,單片機與功率級之間隔離良好。在電路圖5 中,輸入部分和輸出部分采用兩套相互獨力的電源,且不共地,沒有電氣聯系,從而實現了電氣隔離。

4.5 其它外圍電路設計

4.5.1 電源電路

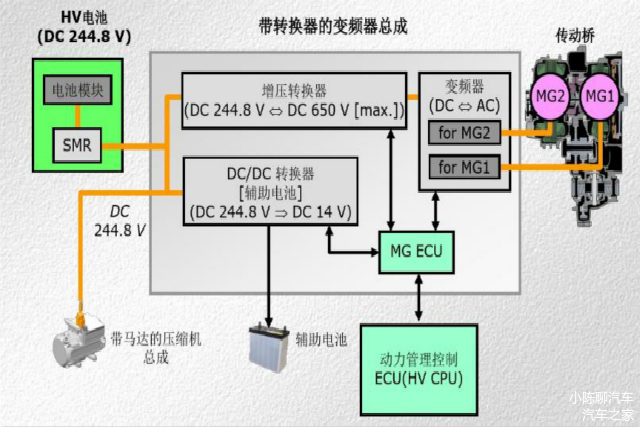

電源模塊是將車載電源通過 DC/DC 變換轉換成控制系統所需要的電壓,車載電源為12V或24V,單片機系統工作電壓為5V。DC/DC 轉換器種類繁多,本系統采用78L00 系列的78L05進行降壓。78L00 系列DC/DC 轉換器電路簡單實用,只需要另加兩個電容就可以構成轉換電路。78L05 的輸入范圍為7V-24V,輸出電壓為5V。

4.5.2 復位電路

在一般的計算機系統中,為防止系統在加電、電源突然掉電以及電網瞬時欠壓而引起誤動作,需要有可靠的復位電路和電源監視電路。

本文作者創新點

本文針對多軸轉向系統實時多任務特性,提出了基于CAN 總線的多軸轉向技術,以確保車輛在轉向狀態下的安全穩定性及后橋轉向的快速跟隨特性;論文設計了包括主控模塊和控制執行模塊在內的多軸轉向電控單元。

電子發燒友App

電子發燒友App

評論