乘用車非接觸充電技術原理及應用介紹

電動車的特點是能夠在家里及停車場接上電源線進行充電。但是,由于持續行駛距離問題,充電次數比汽油車加油更加頻繁,便利性因此有可能降低。而有望解決該問題的是利用電磁感應等不用電線充電的“非接觸充電”方式。

不用電線就能進行充電方式被稱之為“非接觸充電”。在電動汽車及混合動力巴士中,已有部分車型開始采用非接觸充電,近來,在乘用車型的EV(電動汽車)中采用的可能性越來越高。

“非接觸充電”方式的巴士已于2008年2月在羽田機場、2009年10月在奈良分別進行了試行駛。充電方式采用了基于電磁感應的方式。首先在巴士中采用非接觸充電的理由是,駕駛員駕駛技術高,能將車準確停到有送電線圈的位置。并且,運行路線確定,只需很少充電設施的設置成本。

而乘用車型EV方面,需要開發停車車位置有些偏差也能夠充電的技術,需要大范圍設置充電基礎設施。因此,業內普遍認為在乘用車中采用非接觸充電還需要一段時間。

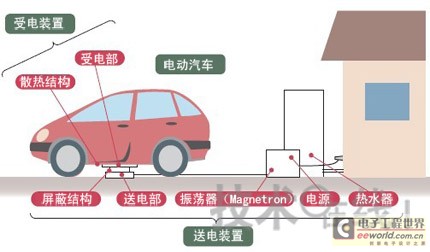

日產對非接觸充電系統的實用化表現最為積極。該公司正考慮在2013~2015年推出的第二代EV中采用。第二代EV之一是在2009年秋季東京車展上公開的概念車“LandGlider”(圖1)。設想在配置在車輛底板下面的受電部與配置在地面上的送電部之間傳輸電力,以實現非接觸充電。

圖1:日產汽車的“LandGlider” 在2009年秋季東京車展上公開的電動汽車概念車。設想支持非接觸充電。考慮2013年前后實現實用化。

日產認為要在乘用車中普及非接觸充電,需要開發技術并降低成本。致力于非接觸充電的最主要理由是“EV在街上充電情況會增多”。

有些用戶以前開汽油車以每月1~2次的頻率進行加油即可,而換成EV每次開車都要充電。用戶每次充電都必須連接電源線,便利性隨之降低。“僅從現在的用電源線充電的方法來看,肯定有些用戶會感覺EV比汽油車麻煩”(日產汽車企劃與先進技術開發本部負責人人見義明),這種危機感使日產開始積極開發非接觸充電業務。

人見認為:“現在的EV尚未完全發揮出電氣特性。如果非接觸充電能夠達到實用化,便可明確顯示EV與汽油車的區別,能夠提高EV的附加值”。

正因為日產是最關注EV普及的廠商,所以對充電方式的多樣化態度積極。該公司將先于其他公司,將EV的生產規模由2010年的年產5萬輛擴大到2012年的年產20萬輛。預計2020年全球新車市場的1成將為EV所占據。

如果EV得到普及,估計在認為可以用電線充電的用戶以外,還會出現認為連接麻煩希望采用非接觸充電的用戶和希望采用電池更換式的用戶。預計日產正在開發的非接觸充電將在高級車型和配件中采用。“非接觸充電設想面向不管成本多高都想使用的用戶。將由用戶負擔數萬日元至十幾萬日元的費用”(人見)。

按充電時間來劃分EV充電方式,可分為普通充電和快速充電兩種。日產的第二代EV設想普通充電用電線進行,快速充電使用非接觸充電系統。由于家庭中使用便宜的深夜電力,因此可以采用使用電線的普通充電。

而在街上補充充電需要短時間內完成,因此可以使用快速充電。不過,如果短時間內插拔電線,尤其在雨天等情況下,會感覺充電操作不方便。因此,快速充電也將準備非接觸式。

非接觸充電方式有三種

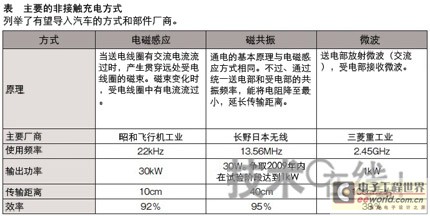

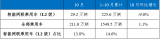

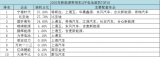

????? 非接觸供電方式大致分為三種。①已應用于消費類電子產品等的電磁感應方式,②可向數米外供電的磁共振方式,③低成本的微波方式(表)。

????? 電磁感應是最接近實用化的方式,不過存在的問題是送電距離比較短,如果送電部與受電部的橫向偏差較大、傳輸效率就會下降。另外,用于快速充電時,還存在基礎設施方的送電設備耗費成本的問題。

而針對這兩個問題,開發出了能夠延長送電距離的磁共振方式和有望降低成本的微波方式。

日產正考慮采用電磁感應方式。該公司在2009年7月舉行的先進技術說明會上公開了電磁感應方式的非接觸充電系統(圖2)。系統是該公司與昭和飛行機工業合作開發的。充電能力因送電線圈和受電線圈的尺寸而異,不過用于乘用車的充電能力為1k~30kW左右。

圖2:配備非接觸充電系統的實驗車輛日產汽車2009年7月公開的非接觸充電系統。(a)原型車是2000年上市的電動汽車“Hypermini”。計劃在2013年推出的新一代EV中采用非接觸充電系統。非接觸充電系統是與昭和飛行機工業合作開發的。(b)送電部和受電部。

?如果家用普通充電的充電能力為1.5kW(交流100V×15A)左右,街上快速充電器(直流300~400V×150A)的充電為50kW左右,納悶昭和飛行機所開發系統的充電能力則相當于快速充電器的一半左右。普通充電時,能以與電線式相同的時間進行充電,快速充電時,則能在電線式約1.5倍時間內充電。

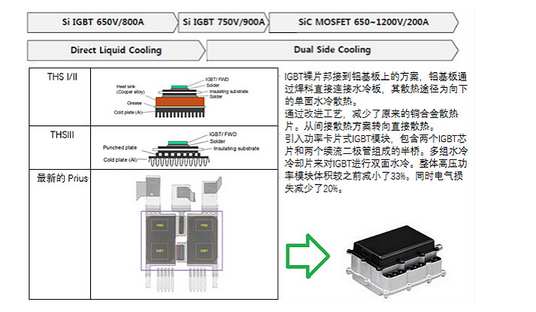

電磁感應在送電線圈和受電線圈之間傳輸電力。當送電線圈中有交流電流流過時,送電·受電線圈之間產生磁束,隨著磁束變化,受電線圈會有交流電流流過(圖3)。日產與昭和飛行機合作開發的系統,其傳輸距離為10cm左右,傳輸效率達到90%,不過希望今后即使汽車在橫向偏差20~30cm時停下也能確保同等的傳輸效率。具體將通過減少送電·受電線圈的損耗等,比原來進一步提高傳輸效率。

圖3:電磁感應的原理當送電線圈有交流電流流過時,產生磁束,穿過受電線圈。當磁束變化時,受電線圈產生感應電動勢,有電流流過。

此外,兩家公司還將研究檢測充電時送電·受電部之間是否有動物侵入以及是否有金屬碎片進入等的機制。因為如果充電時有異物,此處就會產生渦電流,有可能導致發熱。

磁共振能夠傳輸數米之遠

其他兩種方式的輸出功率還很小,還處于研究階段,不過作為下一代技術備受關注。

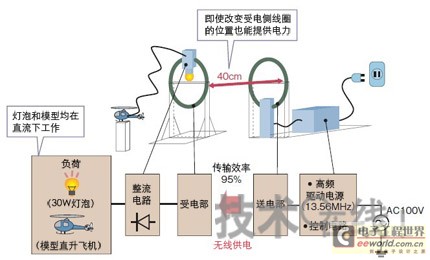

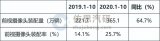

采用磁共振方式的非接觸傳輸系統自2007年美國MIT(麻省理工學院)公布以來,一直備受全球技術人員的關注。日本國內,2009年8月長野日本無線宣布開發出基于磁共振的送電系統(圖4)。當送電·受電部之間的傳輸距離為40cm時,傳輸效率達到95%(圖5)。

圖4:基于磁共振的電力傳輸系統長野日本無線開發的試制系統。其特點是與電磁感應方式相比,適于長距離傳輸。基本原理是電磁感應,利用控制電路設定共振頻率,能夠減少送電部與受電部之間的電阻,能夠將電傳輸到遠處。

?

圖5:磁共振方式的系統(長野日本無線)利用高頻電源將家用電源AC100V(50~60Hz)轉換成13.56MHz,傳輸到送電部。利用受電部的整流電路轉換成直流,用于點燈或者發動模型直升飛機。

?磁共振的基本原理與電磁感應相同。當送電部有電流流過時,產生磁束,受電部就會有電流流過。不過,不同點在于并非由簡單線圈構成送電部和受電部而是采用兼備線圈(L)和電容器(C)的LC共振電路。另一個不同點是具有使兩個電路具有相同共振頻率的控制電路。共振頻率值隨著送電部與受電部之間的距離而變化。通過利用控制電路設定適當的共振頻率來使兩個電路發生共振。

????? 因兩個電路共振的狀態叫做“共鳴”,因此命名為磁共振方式。共振時,能夠將送電部與受電部電路間的電阻降至最小,可在數米左右的距離內傳輸電力。

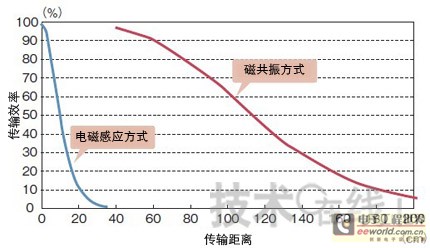

該公司估算,磁共振方式在60cm的傳輸距離內能夠確保90%的效率(圖6)。而電磁感應方式在數厘米左右的距離內傳輸效率低于90%,因此磁共振方式的效率更高。

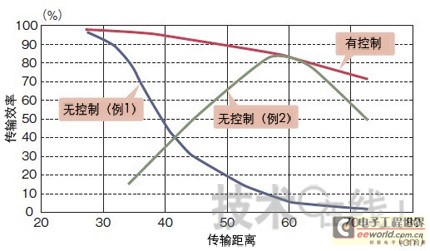

設定共振頻率的控制電路連接到送電部。如果不根據傳輸距離改變共振頻率,傳輸效率也會跟電磁感應一樣迅速降低(圖7)。傳輸效率還隨著送電部和受電部的直徑而改變,面積越大,傳輸效率越高(圖8)。

圖6:送電方式和傳輸效率電磁感應在數厘米內傳輸效率降低。而磁共振傳輸效率的減少平緩。送電·受電部的直徑為40cm時。

?

?

圖7:磁共振方式的共振頻率控制根據送電部與受電部的距離適當控制共振頻率,傳輸距離會猛增。

?

圖8:送電·受電部的直徑與傳輸距離的關系送電部和受電部都是直徑越大,傳輸效率越高。

雖然目前輸出功率只有30W,但2009年內打算提高到1kW左右。不過,實際使用時,需要跟其他方式一樣,要符合電波法、驗證對人體的安全性及減小部件等。

并且,方針是“從工廠叉車等使用范圍受限的領域導入,最終應用于EV”(長野日本無線研究開發部長谷屋明彥)。

微波傳輸的成本低

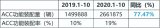

???? 三菱重工業開發出了基于微波的充電系統(圖9)。優點是能以低成本實現,缺點是傳輸效率只有38%。

圖9:三菱重工業正在開發的微波非接觸充電系統由送電裝置和受電裝置構成。之間被屏蔽,電波不會泄漏。

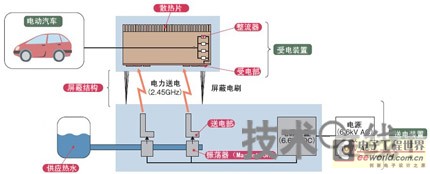

將電力轉換成微波的裝置使用的是2.45GHz的電波發生裝置“Magnetron”,與電磁爐使用的裝置一樣(圖10)。由于能夠大量生產,每個只需1萬日元左右,試制系統使用12個這種裝置產生要發送的微波。其優勢在于“送電和受電裝置合計只需30萬日元左右”(三菱重工宇宙機器技術部主任安間健一)。

圖10:三菱重工的試制系統利用Magnetron使微波振蕩,通過金屬導波管,從送電部開孔處放射到上側.

目前,利用Magnetron產生微波時的效率很低,因此電力大多變成了熱,傳輸效率低。

有人認為,如果傳輸效率低,充滿電需要的充電時間就會延長,導致電費增加。而三菱重工則認為:“從目前的效率來看,不適于快速充電,而作為使用深夜電力的普通充電使用,則有可能”(安間)。如果使用深夜電力,電費只有汽油車燃料費的1~2成左右,因此即使效率再差,也比汽油便宜。因此,普通充電采用非接觸充電具有優勢。

試制系統的送電裝置方面,由于Magnetron的發熱量大,因此用作將廢熱用于熱水供應的熱電聯產系統,將綜合能量效率提高到了70%(圖11)。

圖11 試制系統的構成利用送電裝置的Magnetron產生微波。微波由車輛下放射,由安裝在車輛上的受電部接收。在送電部和受電部進行屏蔽,以防止微波泄漏。

受電部將配置由天線和整流器(二極管)組成的“Rectenna”。微波是交流電波,用天線接收后,利用整流電路由交流轉換成直流電流,為電池充電。

受電部的Rectenna為數厘米見方,配備有48個。一個Rectenna產生電壓20V的直流電流,48個串聯,能夠升壓至相當于普通充電的約1kW。

為防止充電時微波從送電·受電部之間外漏,采用了屏蔽結構。系統運行時,送電部的上側升高數厘米。送電部的上面裝有長6cm的金屬屏蔽電刷。當送電部升高時,送電部和受電部被屏蔽電刷覆蓋,防止微波外漏。

通過將微波泄漏設定在電波法規定值以下,使車輛配備的電子設備及附近行人的心律調整器等得以免受影響。屏蔽部有1~2mm的縫隙,不過由于微波波長長達約12cm,因此在1~2mm的縫隙間基本沒有電波泄漏。

送電部為確保安全性,配置了導通傳感器。當因泊車位置偏差導致送電部和受電部未接觸時,能夠檢出。受電部相對于送電部左右方向寬30cm,前后方向長10cm,因此能夠吸收泊車時的位置偏差。

電子發燒友App

電子發燒友App

評論