?本文以某國產皮卡車驅動橋嘯叫為出發點,對其進行整車試驗和模態試驗,通過主觀感覺和客觀數據分析后橋嘯叫的原因,并提出相應的改進措施;最后利用有限元和邊界元方法驗證改進后的效果。

1 驅動橋嘯叫整車試驗 ? ? ?

1.1 試驗方案

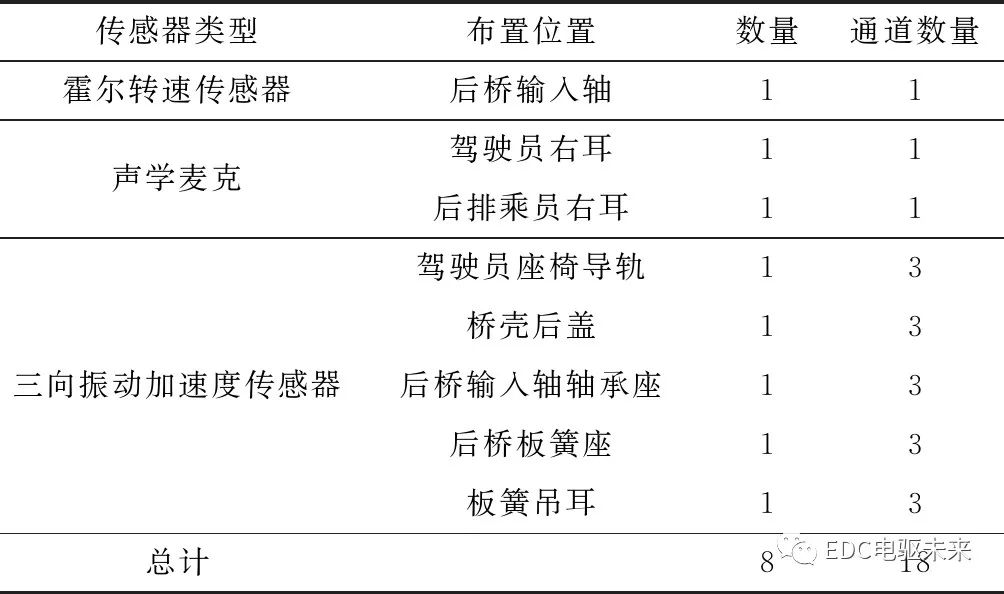

本文所研究的對象為某國產皮卡車,該車采用前置后驅的動力系統布置方案。對驅動橋嘯叫進行整車試驗,分析后橋嘯叫原因,以便于后期的改進。試驗儀器主要有LMS數據采集系統、聲學麥克、振動加速度傳感器和霍爾轉速傳感器等等。傳感器的類型和布置位置如表1所示。

表1 傳感器安裝位置

Tab.1 Distribution of the sensors

圖1是部分傳感器的布置圖,車內麥克布置位置參考GB/T 18697[14],轉速傳感器布置在后橋輸入軸位置,采集輸入軸的轉速。測試場地為廣德試驗場的B級路面,測試工況為加速、勻速和滑行工況。

(a)驅動橋 (b)駕駛員耳旁 (c)座椅導軌

圖1 部分傳感器布置位置

Fig.1 Placements of partial sensors

1.2 試驗結果分析

根據測試時駕駛員和乘員的主觀評價,汽車在四擋90 km/h(后橋輸入轉速2 700 r/min)時存在后橋嘯叫噪聲;并且滑行工況時,由于發動機噪聲比加速時小,發動機的“掩蔽效應”較弱,導致車內的后橋噪聲十分明顯。

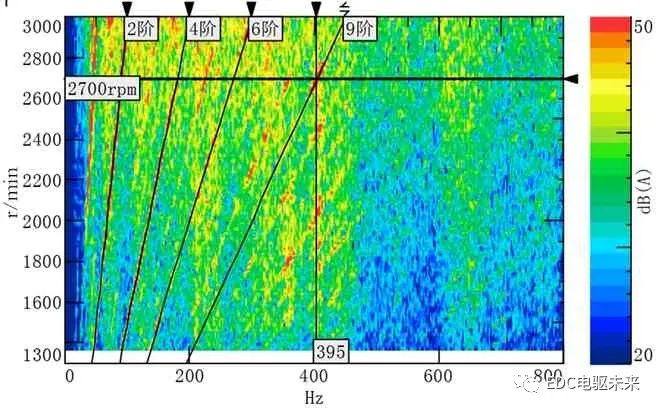

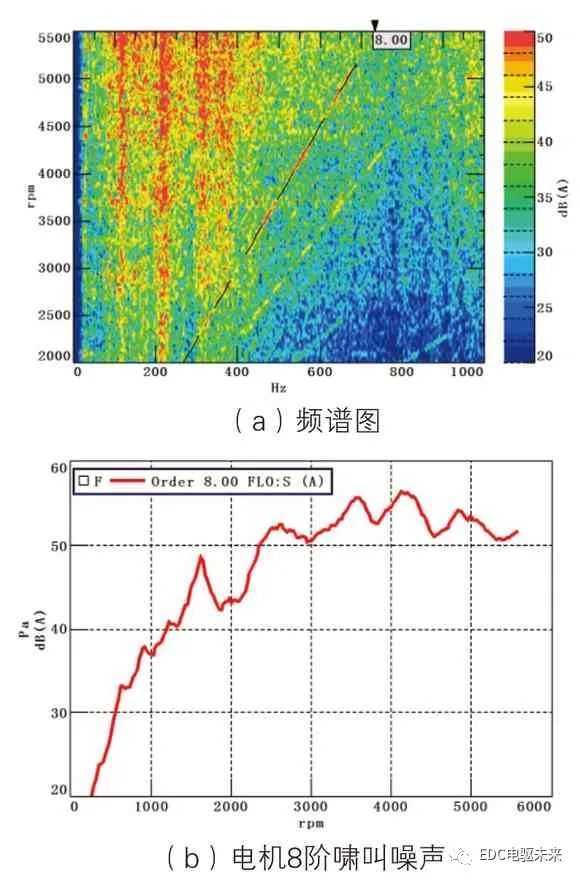

圖2是四擋(直接擋)加速工況車內噪聲的階次追蹤圖,以驅動橋的輸入軸轉速為參考轉速,可以看出發動機2階、4階和6階噪聲最明顯。后橋主減速器傳動比為41/9(大齒輪41個齒,小齒輪9個齒),小齒輪軸每轉動一圈,主減速器齒輪就會產生9次嚙合沖擊,因此9階噪聲是后橋主減速器齒輪的齒頻。

圖2 駕駛員右耳噪聲階次追蹤圖

Fig.2 Order tracking noise of driver

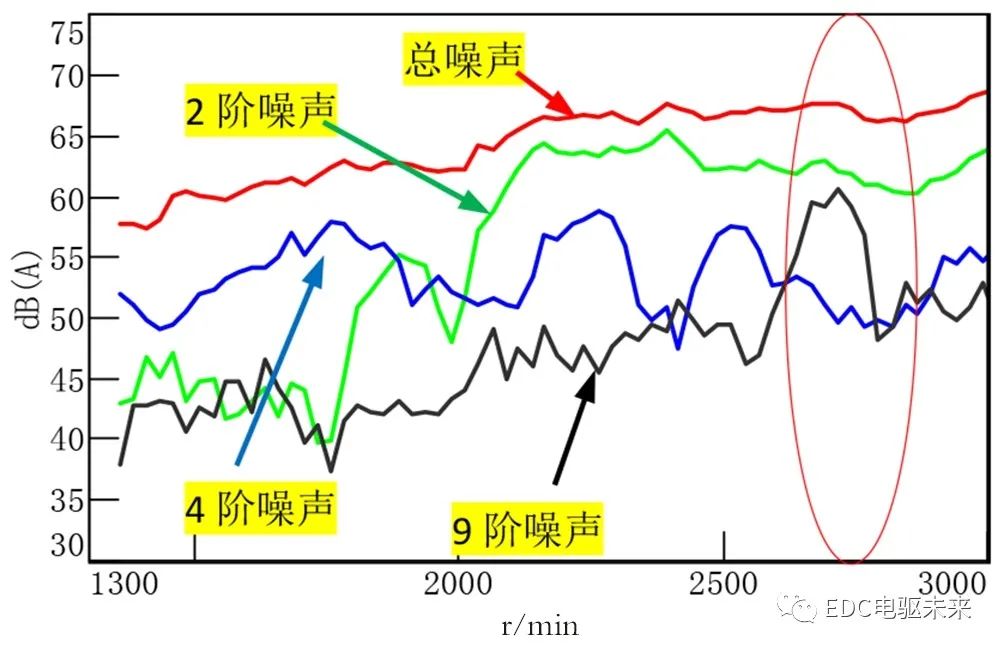

如圖3所示,對車內噪聲按階次進行切片,從圖中可以看出車內總噪聲隨轉速逐漸增加;當發動機轉速在2 000 r/min以內時,發動機4階噪聲對車內噪聲的貢獻量最大,轉速高于2 000 r/min后,發動機2階噪聲貢獻量最大。總體來說,后橋9階噪聲不大,但是在2 700 r/min附近,9階噪聲幅值突然增大,和總噪聲的聲壓級之差小于6 dB(A),在車內(尤其是后排乘員位置)會聽到明顯的齒輪嘯叫。其他轉速時,齒頻階次噪聲和總噪聲的差值大于10 dB(A),在車內聽不到后橋噪聲。

圖3 駕駛員右耳噪聲階次切片圖

Fig.3 Order slice of driver noise

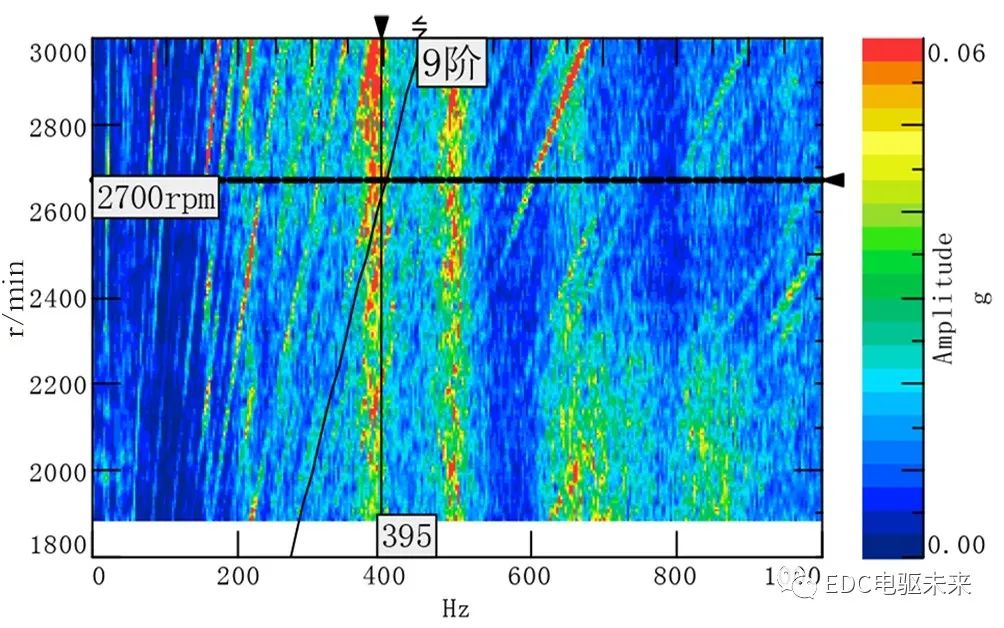

圖4是橋殼后蓋振動的階次追蹤圖,在395 Hz存在明顯的共振帶,齒輪的9階激勵在2 700 r/min與共振帶相交,導致橋殼發生共振,后橋噪聲增大,在車內聽到驅動橋嘯叫。

圖4 橋殼后蓋振動的階次追蹤圖

Fig.4 Order tracking of rear axle housing vibration

2 驅動橋總成模態分析 ?

為了確定驅動橋嘯叫的模態頻率,建立驅動橋總成的有限元模型,對其模態進行仿真分析,并進行模態試驗。

2.1 有限元分析

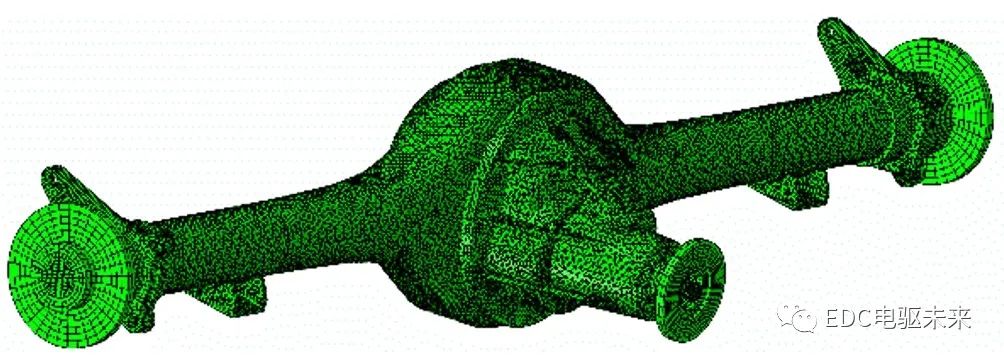

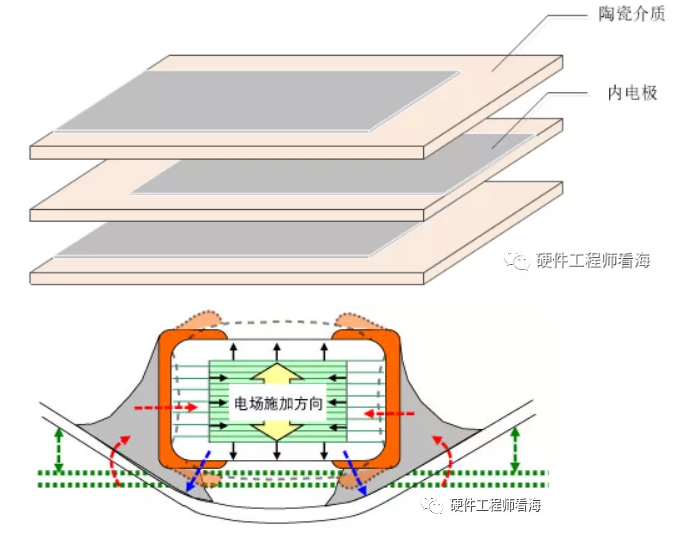

如圖5所示,利用Hypermesh軟件對驅動橋總成劃分網格,建立驅動橋總成的有限元模型,利用ABAQUS軟件的Lanczos算法求解驅動橋的模態。

圖5 驅動橋總成有限元模型

Fig.5 Finite element model of drive axle

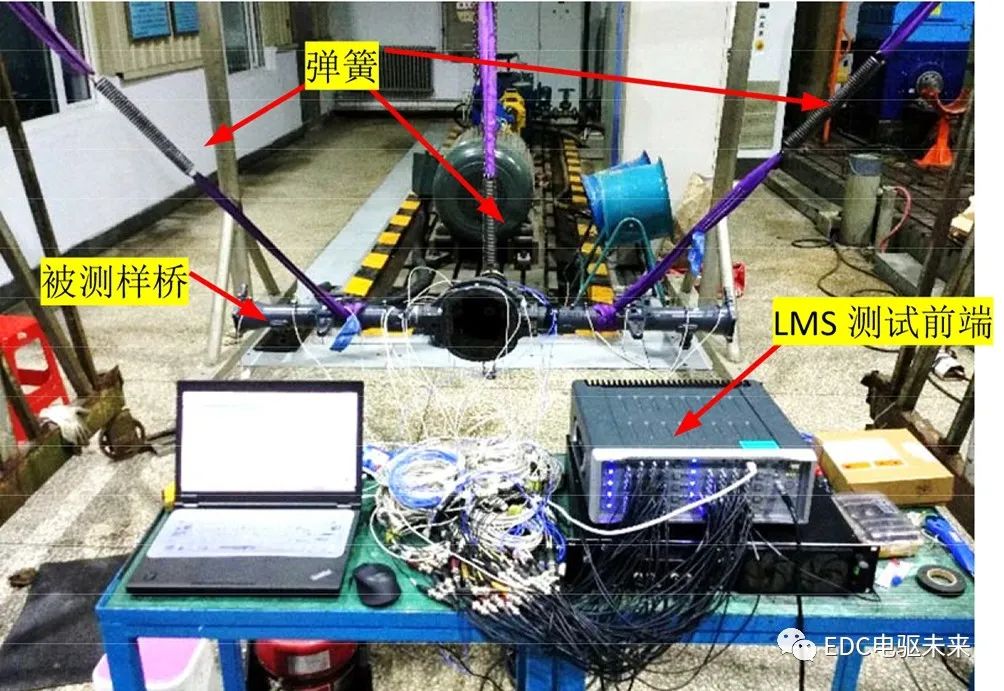

2.2 模態試驗

圖6是驅動橋的模態試驗,采用LMS數據采集系統、PCB加速度傳感器和PCB力錘。驅動橋采用自由懸掛方式,用串聯彈簧的尼龍繩懸吊,使其自由模態與系統的剛體模態充分分離,保證兩者相差10倍以上。用力錘激勵,采用一點激振多點采集的方式。在驅動橋上布置的拾振點數為43點,每點布置一個三向振動加速度傳感器,共需要通道數為129,LMS測試前端的通道數量為72個,因此需要分兩次布點和測量。正式采集數據之前,要對激振點進行互易性檢驗以判斷是否符合線性要求,頻率響應函數FRF峰值誤差通常應小于5%。

圖6 后橋模態試驗

Fig.6 Modal test rear axle

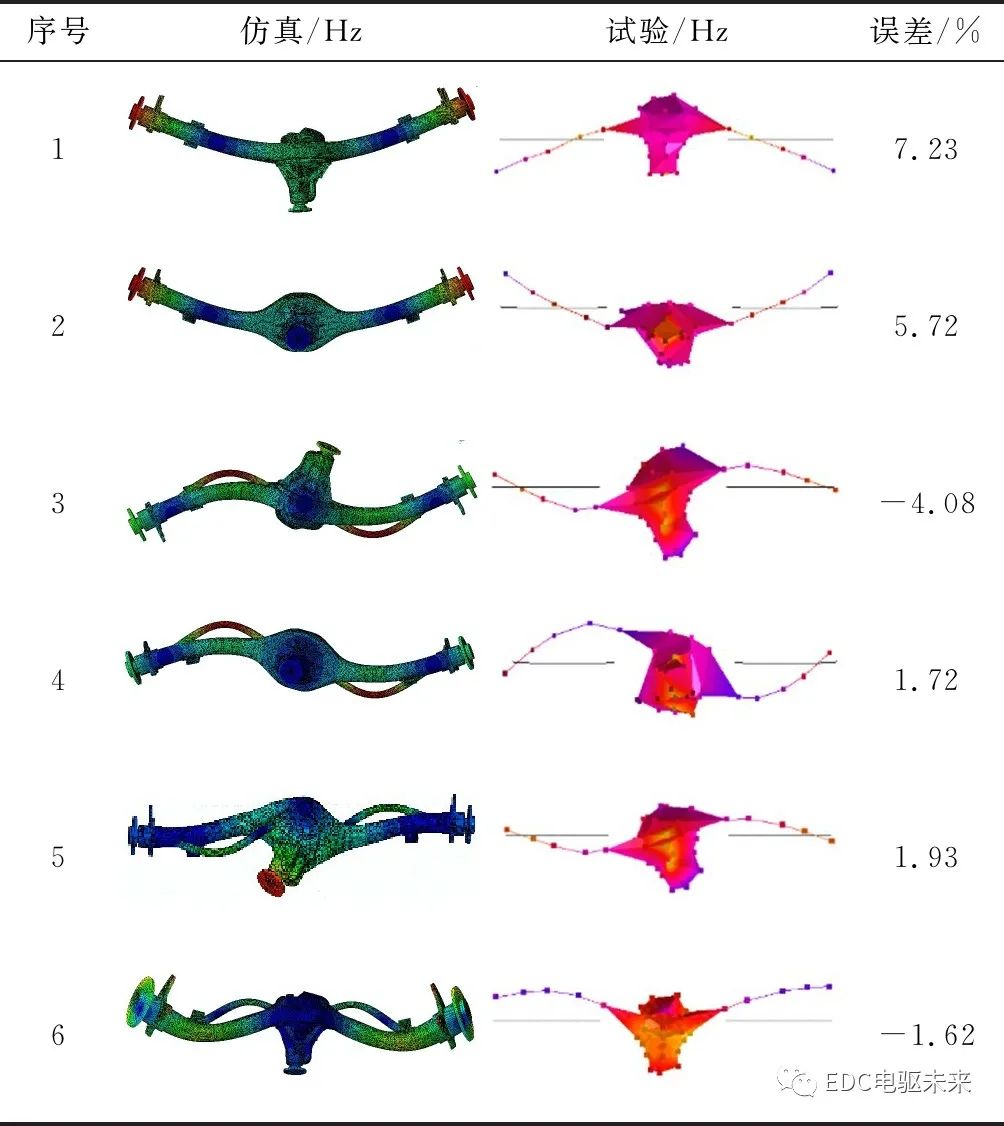

表2是驅動橋模態測試和仿真結果,兩者的誤差在8%以內,基本滿足工程實際需要,可以認為有限元模型是正確的。驅動橋第五階模態頻率為400 Hz左右,和驅動橋在2 700 r/min的共振頻率一致,說明后橋嘯叫是由齒輪嚙合激勵激發后橋此階模態共振引起的。

表2 試驗模態與仿真模態對比

Tab.2 Comparison of experimental and simulation modal

3 后橋嘯叫的改進方案 ? ? ?

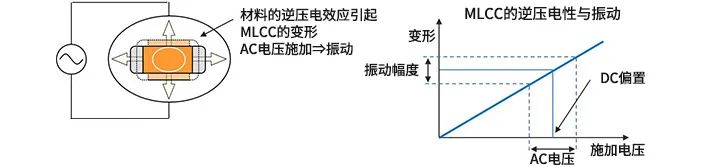

3.1 后橋嘯叫機理

后橋噪聲主要分為兩種:空氣傳聲和結構傳聲。空氣傳聲指的是齒輪的嚙合噪聲直接通過空氣傳到車內;結構傳聲是指齒輪的嚙合沖擊力通過軸承傳給驅動橋殼體,引起殼體振動,從而向外界輻射噪聲。因為驅動橋齒輪被金屬的驅動橋殼完全包裹住,齒輪嚙合噪聲很難直接傳到外界,驅動橋噪聲主要是結構傳聲[15]。

從整車試驗已知,驅動橋在90 km/h(后橋輸入轉速2 700 r/min)附近存在嘯叫,是由后橋主減速器齒頻激勵引起后橋第五階模態導致的。

可以從以下幾個方面解決:(1)減小后橋主減速器齒輪的嚙合激勵,從根源上降低驅動橋的噪聲。但是由于后橋準雙曲面齒輪加工工藝復雜,其本身可提高的空間較小。(2)降低驅動橋殼體的振動響應,在不改變激勵源大小的前提下降低響應值。(3)通過聲學包裝提高車的密閉性,在聲音的傳遞路徑上降低噪聲,但是會增加成本。

3.2 改進方案

為了便于實施,通過改進橋殼的結構,降低橋殼的振動響應。

從表2可以看出,400 Hz問題模態振型表現為主減速器殼體在水平面內左右擺動,因此,可以加強橋殼與主減殼的連接位置的強度,提高此階模態,從而避免橋殼共振。當汽車四擋行駛時,常用的車速范圍是40 km/h~98 km/h,車速為98 km/h時后橋輸入轉速為2 940 r/min,此轉速對應的主減速器齒輪嚙合頻率為:2 940÷60×9=441(Hz),因此需要將原400 Hz的模態頻率提高到441 Hz以上才能避免在常用工況出現共振。

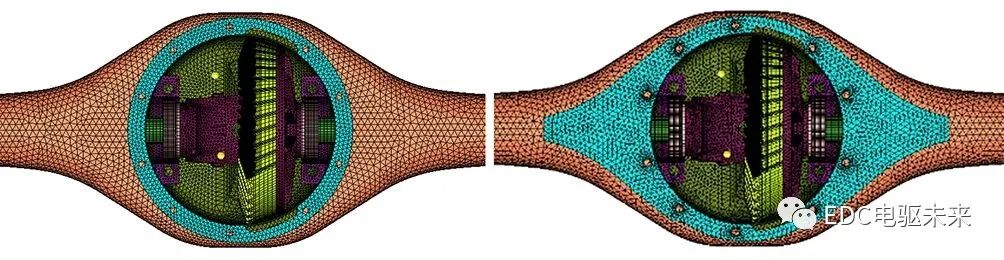

文中研究的驅動橋為鋼板沖壓焊接結構,橋殼由兩塊沖壓后的鋼板焊接而成。如圖7(a)所示,原結構橋殼與主減殼的連接位置為焊接在橋殼上的環形加強環,加強環的厚度遠大于橋殼厚度。為了提高主減殼與橋殼連接位置的強度,考慮將此結構改為向兩側延伸的形狀,即7(b)所示的結構。利用ABAQUS軟件對改進后的結構進行模態仿真計算,模態頻率提高為484.67 Hz。

(a)原結構 (b)改進結構

圖7 改進方案結構圖

Fig.7 The improved structure

3.3 方案驗證

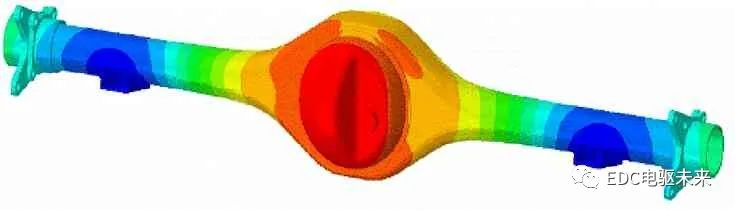

基于驅動橋總成的有限元模型,利用ABAQUS軟件的動態隱式(Dynamic,implicit)分析步[16]仿真分析驅動橋的動態特性,在小齒輪軸施加轉速,在半軸兩側施加力矩,模擬后橋真實工況。如圖8所示,仿真得到橋殼表面的振動加速度數據。

圖8 橋殼表面振動加速度云圖

Fig.8 Vibration of the drive axle surface

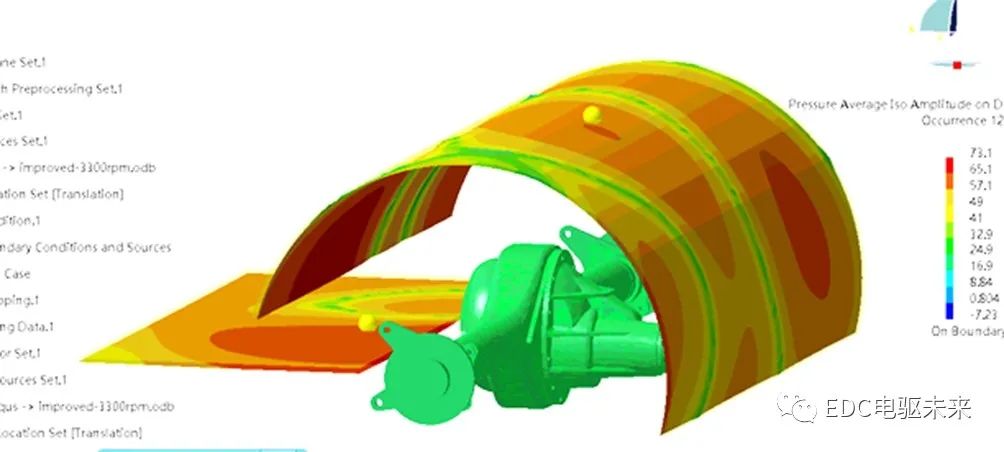

將橋殼表面的振動數據其導入到LMS.Virtual.Lad軟件中,利用邊界元模塊仿真計算驅動橋的輻射聲場。如圖9所示,參考QC/T 533-1999[17],提取驅動橋雙曲面齒輪嚙合位置上方300 mm位置的噪聲數據。

圖9 橋殼輻射噪聲場

Fig.9 Radiated noise of the drive axle surface

根據邊界元模型的噪聲仿真結果,改進后驅動橋噪聲在90km/h附近的噪聲明顯降低,比原結構降低了大約4 dB(A)。

4 結論 ?

(1)驅動橋嘯叫是由主減速器齒輪嚙合激勵引起,后橋噪聲階次與主減速器小齒輪的齒數有關。

(2)當齒輪的嚙合激勵與驅動橋的固有頻率重疊時,會引起驅動橋共振,導致后橋嘯叫。

(3)通過橋殼結構的改進,使得共振頻率遠離常用工況,可以抑制驅動橋嘯叫;如果從根源上解決驅動橋的嘯叫,需要降低主減速器齒輪的嚙合激勵。

(4)改進后的驅動橋結構,后續還需試制樣件,并且在整車上進行驗證嘯叫的影響。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論