線控底盤實際是對汽車底盤信號的傳導機制進行線控改造,以電信號傳導替代機械信號傳導,從而使其更加適用于自動駕駛車輛。其核心特點在于可實現“人機解耦”,向執行器下發指令的信號源可由人變為自動駕駛系統零部件,并具備高精度、高響應速度等優勢。

同時,當自動駕駛功能等級邁向 L4 級及以上時,車輛的行駛將完全脫離人工干預,也即整車執行系統不再具備駕駛員作為安全冗余。因此,為保證整車在無人駕駛過程中的安全性,高階自動駕駛車輛在執行層的設計中,需要在制動、轉向等關鍵執行環節實現雙重甚至多重冗余。而考慮到車內空間、信號傳導機制、響應精度等因素,以線控結構替代機械式結構則是實現執行器多重安全冗余的必要條件。

線控底盤——自動駕駛必備黑科技

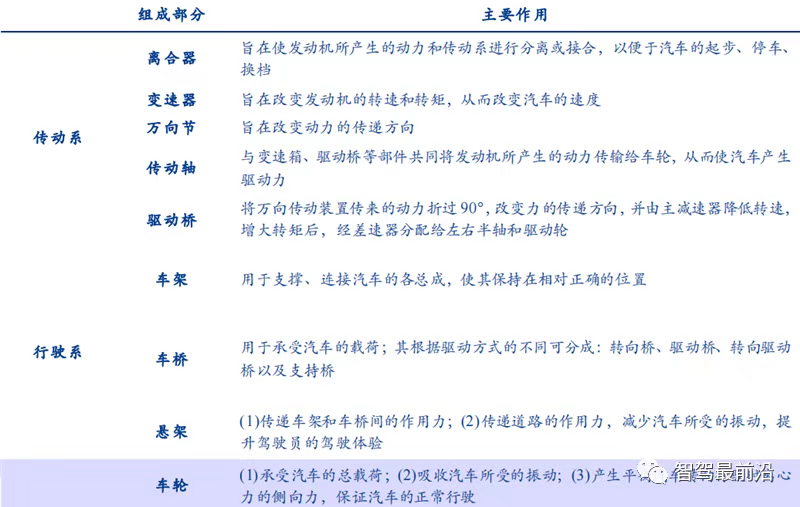

傳統汽車的底盤主要由傳動系、行駛系、轉向系和制動系四部分組成,除了支撐汽車的發動機及其他零部件外,還具有接收駕駛員的操作指令,使汽車實現行駛、轉向以及制動等功能,是燃油車的重要組成部分。其中,傳動系、行駛系、轉向系以及制動系四部分相互連通、相輔相成,共同構成了汽車底盤,也構成了線控底盤技術的基礎。

機械傳動系和行駛系的組成部分

線控底盤的核心特點在于可實現“人機解耦”,同時具備高精度、高安全性、高響應速度等優勢。整體而言,線控底盤實際是對汽車底盤信號的傳導機制進行線控改造,以電信號傳導替代機械信號傳導,從而使其更加適用于自動駕駛車輛。

其具體傳導過程是將駕駛員的操作命令傳輸給電子控制器,再由電子控制器將信號傳輸給相應的執行機構,最終由執行機構完成汽車的轉向、制動、驅動等各項功能。在此過程中,由于線控結構替代了方向盤、剎車踏板與底盤之間的機械連接,因而此前將由人力直接控制的整體式機械系統亦變成了操作端和設備端相互獨立的兩部分,并且設備端不僅可以由人傳遞的信號操作,也能由其它來源的電信號操作,從而實現“人機解耦”。

此外,由于線控結構之下操作單元和執行單元之間不存在機械能量的傳遞,因此其響應時間將大大縮短、精度將大幅提升。同時,執行單元使用外來能源執行操作命令,其執行過程和結果受電子控制器的監測和控制,也有利于在遇到緊急工況時保證駕駛員和乘客的安全,因此線控底盤亦具有高安全性的特點。

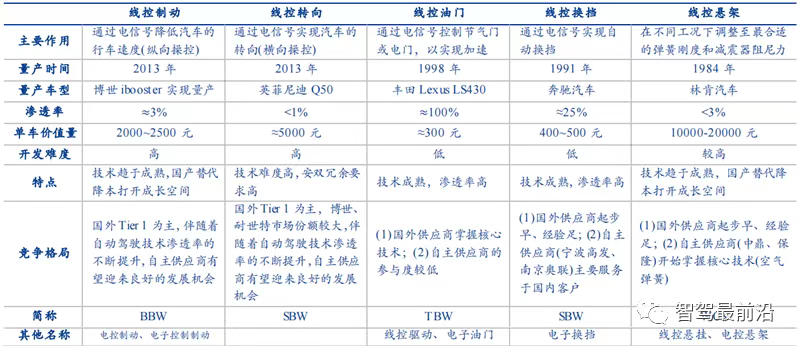

分拆結構來看,線控底盤由線控換擋、線控油門、線控懸架、線控轉向、線控制動五大環節組成。其中,線控油門及線控換擋由于技術難度較低、已于上世紀 90 年代初開始逐步量產上車,且當前滲透率已相對較高(定速巡航即為線控油門的基礎應用之一)。相較而言,線控懸架、轉向及制動系統,受制于高昂技術壁壘及上車成本,目前整體仍處于量產的初期階段。根據我們測算,當前線控制動滲透率僅為 3%左右、線控懸架滲透率不足 3%、線控轉向幾乎尚未實現規模化量產。

線控底盤構成

基于線控底盤“人機解耦、高精度、高安全性”等特點,線控底盤將為實現高階自動駕駛的必要條件,未來有望逐步取代機械式底盤。自動駕駛功能的實現依賴于感知層、決策層和執行層三部分的協調配合。當自動駕駛發展進程由低階邁向高階的過程中,不僅僅需要感知層傳感器、決策層主控芯片及算法等的持續升級,對于執行層性能亦將有著更高的要求。

相較于傳統機械式底盤,由電信號控制的線控底盤則在響應速度、精度等方面具備更強的優勢。同時,當自動駕駛功能等級邁向 L4 級及以上時,車輛的行駛將完全脫離人工干預,也即整車執行系統不再具備駕駛員作為安全冗余。因此,為保證整車在無人駕駛過程中的安全性,高階自動駕駛車輛在執行層的設計中,需要在制動、轉向等關鍵執行環節實現雙重甚至多重冗余。而考慮到車內空間、信號傳導機制、響應精度等因素,以線控結構替代機械式結構則是實現執行器多重安全冗余的必要條件。

配合智能汽車三電系統、軟硬件架構的升級,滑板底盤或為線控底盤發展的最終產品形態。滑板底盤的概念最早于 2002 年由通用汽車提出,并率先融合到一臺名為 Hy-wire 的概念車上。其核心理念在于實現“上下車體解耦+底盤高度集成化”,進而推動車身與底盤的獨立開發、獨立迭代,并由此加速研發周期和效率、降低研發成本。

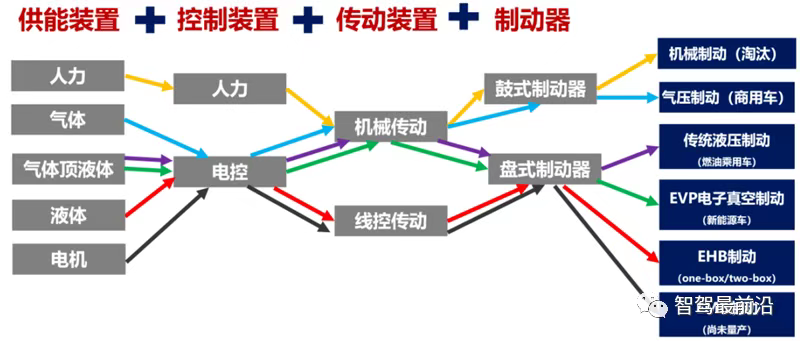

線控制動——線控底盤增速最快部件

制動技術在保障汽車的流暢操控以及安全上發揮著決定性的作用,并隨著工業技術的變革以及汽車行業的發展持續進化。整體來看,制動系統主要由供能裝置、控制裝置、傳動裝置和制動器四部分組成。從汽車制動系統的升級趨勢來看,本質是即是對供能、控制、傳動裝置電子化升級的過程。

制動技術的發展本質是對供能、控制、傳動裝置的電子化升級

后機械式制動時代,氣體/液體壓力制動成為了傳統汽車制動系統的核心解決方案。壓力制動包含氣壓制動和液壓制動兩種,其中氣壓制動反應慢、制動力大、結構復雜,通常應用于重卡、貨車等;液壓制動反應更為靈敏、制動力小、結構靈活不受管路限制,通常應用于乘用車之中。早在上世紀 30 年代,Duesenberg Eight 車率先使用了轎車液壓制動器。而通用和福特分別于 1934 年和 1939 年采用了液壓制動技術。后續歷經多次迭代,到 20 世紀 50 年代,液壓助力制動器已開始規模化量產上車,成為后機械式制動時代的主流制動方案。

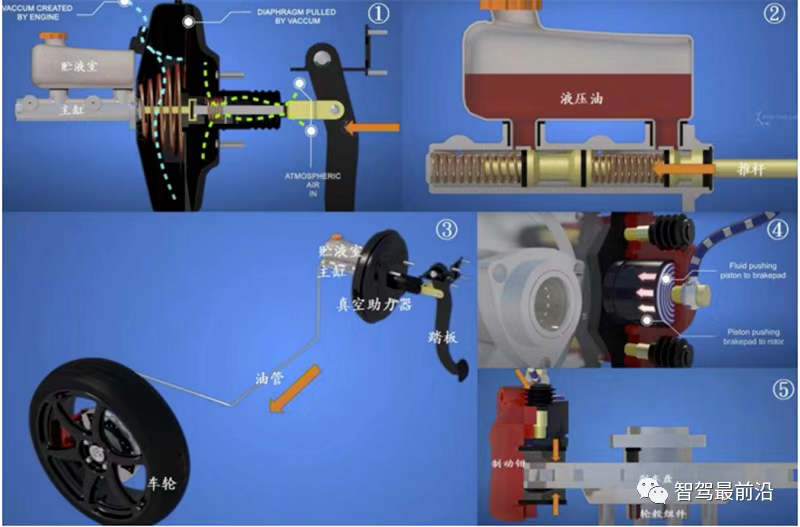

以一輛配備液壓制動系統的乘用車為例:其制動系統主要包括制動踏板、真空助力器、制動液、制動油管、制動主缸、制動輪缸以及車輪制動器,當駕駛員踩住制動踏板時發生作用力,推動真空助力器的后腔進氣控制閥打開,隨即后腔充氣使壓力大于前腔形成壓力差,從而將制動力放大形成對制動主缸推桿向前的推力,推動制動主缸內的液體進入制動管路形成車輪制動力,由此車輪制動器得以執行制動操作。

此外,隨著汽車電子技術的發展,人們以液壓制動系統為基礎,增加了很多制動輔助系統,例如制動防抱死系統(ABS、1978 年博世首發)、牽引力控制系統(TCS、1986 年博世首發)、穩定性控制系統(VDC、1992 年博世首發,并推出同時集成 ABS/TCS/VDC 功能的劃時代產品 ESP)、自動駐車功能(AUTOHOLD)、陡坡緩降控制(HDC)、剎車優先系統(BOS)等,均是在原液壓制動系統中增設一套液壓控制裝置,控制制動管路中容積的增減,以控制制動壓力的變化適用于不同場景。

液壓制動系統工作示意圖

而在新能源汽車時代,由于車內失去了由發動機產生的真空壓力來源,倒逼制動系統再次改造升級。目前針對此問題主要有兩種解決方案,分別為電子真空泵(EVP)方案和線控制動方案(EMB/EHB):

(1)EVP 方案:即是在原有液壓制動的真空助力器基礎上增加電子真空泵,通過真空傳感器監測增壓器中真空的變化,可以為助力器提供穩定的真空源。另外 EVP 采用了壓電材料作為動力裝置,完全摒棄了傳統的電動機驅動模式,從控制到驅動實現了電子化,并且對原車底盤改動較小,可以幫助快速將燃油車平臺改為電動平臺,因此在新能源滲透率加速提升的初期,EVP 方案得以快速應用。

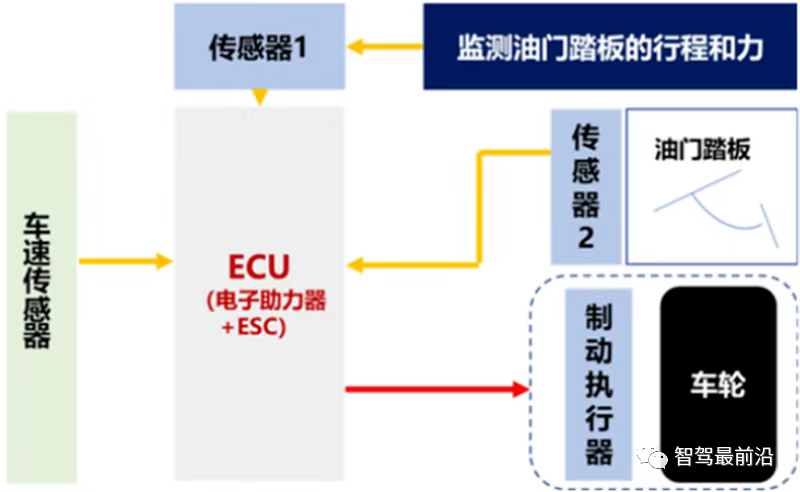

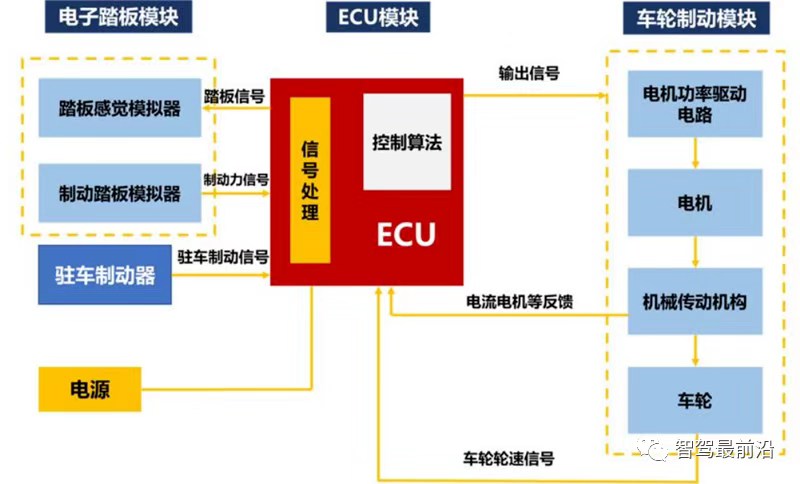

(2)線控制動方案:相較于傳統的液壓制動,線控制動以電子助力器替代了真空助力、以導線替代液壓/氣壓管路。其工作原理為通過油門踏板傳感器將駕駛人實際操作轉變成電信號傳遞給 ECU,ECU 對傳輸來的相關指令實施綜合計算(傳感器監測油門踏板的行程和力,車速傳感器判斷汽車是否處于正常減速中),若判定為正常動作則將信號再次傳遞給制動執行器,最終實現制動。

線控制動以電子助力器替代真空助力、以導線替代管路

線控制動為新能源汽車的最優解,已逐步開始規模化量產上車。增加 EVP 方案雖然可以解決真空源缺失的問題,但是由于 EVP 仍存在壽命較短、易受環境影響,且能量的回收效率較低等問題,因而也難以成為未來新能源汽車制動系統的核心解決方案。而線控制動方案以電子助力器取代真空助力直接建壓,無需消耗能量建立真空源,可以有效解決新能源汽車真空源缺失的問題;另一方面,由于其利用電信號控制電機,一定程度上可以減少能量損失、提升響應速度,從而可以提升能量利用率,進一步提高新能源汽車的續航能力。

因此,隨著近年來國內新能源汽車滲透率加速提升,頭部主機廠已逐步開始在新能源車型上規模化量產線控制動系統。例如比亞迪漢系列是國內首款搭載博世 IPB 的量產新能源車型,蔚來的 EC6、EC8,小鵬 P7 以及理想 ONE 均搭載了博世供應的 iBooster2.0 線控制動系統,北汽新能源EC3 也搭載了國內供應商拿森科技生產的 N-booster 系統。根據高工智能汽車研究院監測數據顯示,2021 年中國市場(不含進出口)乘用車前裝標配線控制動系統上險量為 306.75 萬輛,同比增長 58.06%,前裝搭載率為 15.04%。

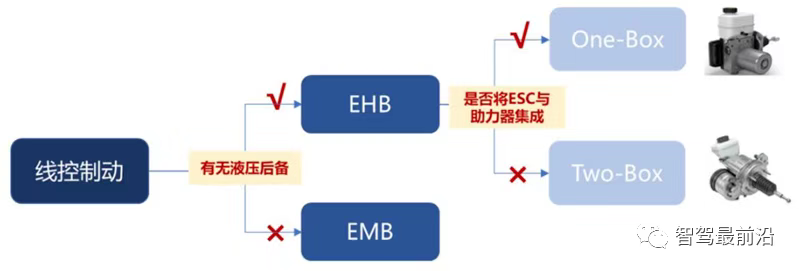

進一步分析線控制動系統,可根據有無液壓后備分為 EHB 電子液壓制動和 EMB 電子機械制動。其中,EHB 實現難度較低,僅用電子元件替代傳統制動系統中的部分機械元件,保留傳統的液壓管路,當線控系統失效時備用閥打開即可變成傳統的液壓制動系統,因此也可理解為線控制動系統發展的第一階段。同時,EHB 具體又可分為 One-Box 和 Two-Box 兩種。具體區別在于 One-Box 方案以一個 ECU 同時集成了 ESC(汽車電子穩定系統)和助力器功能,而 Two-Box 方案則需對助力器和 ESC 單元的關系進行協調。

線控制動系統的類別劃分

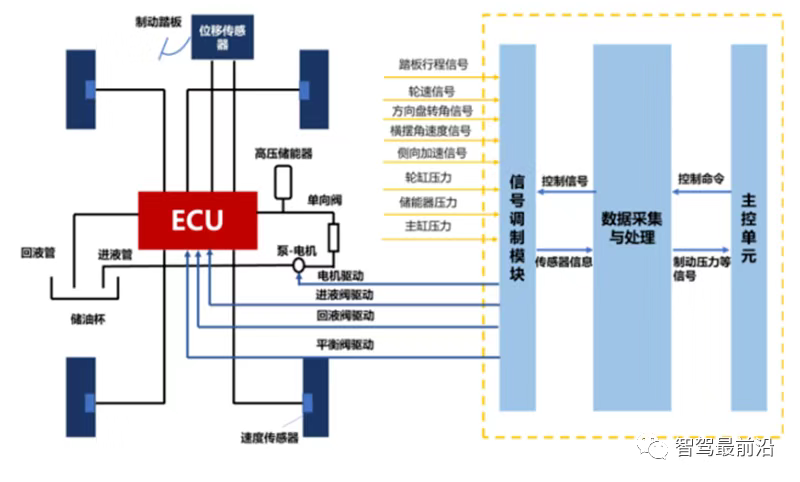

EHB 部分結構以電子元件替代,可有效提升響應速度及精度。包括制動踏板單元、液壓制動控制單元、執行元件三部分。其中,制動踏板單元是對傳統桿機械連接踏板的升級,主要由制動踏板和踏板傳感器組成,會模擬傳統制動系統的感覺和行為并給予駕駛員反饋,同時傳遞駕駛員踩下制動踏板的力度和速度信息。

核心的液壓制動控制單元,我們以博世的iBooster2.0 為例(搭配博世 ESP 為 Two-box 方案),其具體工作原理為:當踏板接口產生位移,踏板行程傳感器將探測到的位移信號傳遞至電控單元,電控單元計算出電機應產生的扭矩,再由傳動裝置將該扭矩轉化為助力器閥體的伺服制動力,隨即與源踏板動力共同在制動主缸中轉化為制動液壓力,最終驅動執行元件(卡鉗等)實現制動。同時,當線控系統回路失效時,備用閥打開、制動踏板的液壓管路與應急制動管路連通,制動系統整體轉為傳統液壓制動。

EHB 工作原理結構圖

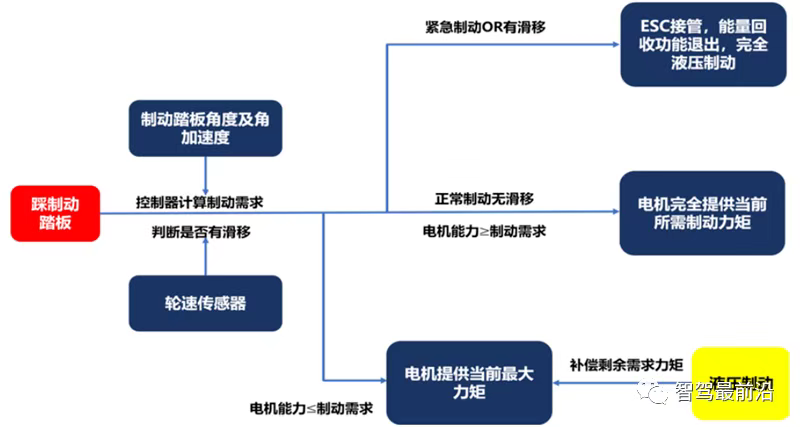

此外,線控制動由于可實現能量回收的特性,成為新能源車的重要配置。在電動車的制動過程中,制動力矩來源包括兩方面:摩擦片所產生的機械制動力、電機提供負扭矩通過傳動軸來實現減速的電制動力。

其中,電制動力本質原理是在電動車制動過程中,電機的電流被切斷,電機減速(也即反向旋轉)所產生逆向電動勢能。此時的電機亦可認為起到了發電機的作用,將逆向電動勢能通過傳動軸回傳到蓄電池中,由此實現電能能量回收。理論上而言,在制動過程中電制動力的占比越多,能量回收的效率就越好(因為摩擦制動最終會以熱能的方式釋放、無法回收)。

因此,目前根據電制動力和機械制動力搭配策略的不同,能量回收策略可分為疊加式(串聯式)和協調式(并聯式)兩種:(1)疊加式:踩下制動踏板,直接開始液壓制動、電機制動疊加在基礎制動上。(2)協調式:踩下制動踏板,控制器通過行程傳感器對當前踏角度和角速度推測駕駛員的制動需求,并計算所需的制動力,然后由電機作為主要扭矩提供源,液壓制動作為制動力矩不足的補償。從而提高制動的占比,進而增加能量回收。

以博世的協調式線控制動方案為例,當所需減速度小于 0.3g 的情況下,由駕駛員腳部傳遞至制動系統的液壓容積暫時保存在低壓蓄能器內,制動系統不產生制動扭矩,制動力由電機反轉提供;當所需減速度超過 0.3g,低壓蓄壓器中的可用容積轉移至車輪制動器,液壓制動對電機反轉制動進行補償,制動系統協同能量回收系統一起提供制動力矩。因此,每次剎車 ibooster 可實現最高 0.3g 減速度的能量回收,在制動頻繁的城市路況下,續航里程增加 10%-20%。

線控制動協調式(并聯式)能量回收邏輯

短期內 Two-Box 方案占據主流,長期看 One-Box 將為確定性趨勢。上文所提到的博世iBooster2.0+ESP 即為典型的 EHB Two-Box 技術方案,iBooster2.0 與 ESP 為兩個相連且獨立的 ECU,當 iBooster2.0 失效時、ESP 系統會接管并提供制動助力;與 ESP hev 系統組合使用時可實現最高達 0.3g 減速度的能量回收。已經得到驗證的是,受益于 iBooster 本身強大的助力能力、電控化的半解耦控制方式、以及的天生雙冗余安全備份,在智能汽車行業發展初期得以快速推廣。

目前,特斯拉全系、吉利領克、蔚來、小鵬等眾多主機廠均采用以上方案。而 EHB One-box 與前者相比,減少了 1 個 ECU 與 1 個制動單元,將 EHB Two-box 中的iBooster 2.0 和 ESP 集成起來(也即博世于 2019 年推出的 IPB 產品),最顯著的優勢即在于節約空間的同時實現了高度集成化和低成本。

此外,與 Two-box 需結合踏板輸入力與電機助力不同,One-box 提供的制動力全部來自電機、沒有疊加駕駛員提供的制動力,實現了踏板與制動助力系統的完全解耦,從而理論上可以通過軟件調校出任何想要的踏板力或行程對應的減速度關系,是汽車智能化時代背景下的確定趨勢。

不過,當前 One-box 仍然受限于智能汽車整體軟硬件技術瓶頸,需要供應商在 ABS/ESC 集成、控制算法開發、電機控制參數標的等多方面有所積淀,且在面向自動駕駛領域時仍需外掛 ESP/RBU 作為安全備份,均需滿足ASIL-D 安全功能等級。(Two-box 在面向高階自動駕駛時僅需做 ESP 中 IMU 冗余)目前,國內已有比亞迪、奇瑞、吉利等主機廠相繼開始搭載 One-box 線控制動。

EMB(電子機械制動)實際是在 EHB 的基礎上進一步簡化傳統制動結構,直接取消了制動主缸與液壓管路,將電機直接集成在制動器之上(以盤式制動器為基體),且經過傳動裝置使電機直接驅動制動鉗實現制動。由于 EHB 特殊的物理結構,理論上在傳動過程中將實現零阻力,具有更高能量回收效率、更低產品重量、更高響應速度等優勢。不過,受限于高企的開發成本與技術難度,EMB 仍存在眾多問題難以攻克,短期內無法實現規模化量產。

例如,由于當前電制動系統的抗干擾能力較差,當車輛剎車時制動模塊溫度大幅提升,電機的磁性將在高溫下明顯下降,因此工作環境明顯受限;由于 EMB 系統必須集成在輪轂之上,而輪轂有限的體積決定了電機的體積只能相對較小,也即功率無法提供充沛的剎車功率,并且對輸入電壓也存在更高的要求。此外,面向 L3 以上的高階自動駕駛領域時,EMB 失效后無法有類似 EHB的冗余結構頂替,因此其發展還必須解決系統的容錯性和安全冗余等問題。根據現有主機廠及 Tier1 研發進度,我們預計 EMB方案最早將于 2024 年前后開始實現量產。

EMB 工作原理圖示

線控制動行業發展初期,海外頭部 Tier1 憑借在傳統制動領域的技術積淀及先發優勢占據著?全球絕大數市場份額。線控制動仍處于發展初期階段,歷史上在制動系統領域處于領先地位的國外的傳統 Tier 1 巨頭如博世、大陸、采埃孚等具有先發優勢和技術優勢,尤其博世等在相關產品技術上做到嚴格保密。目前,博世、大陸、采埃孚都實現了 EHB 方案的量產。

博世最早于 2013 年量產的明星產品 iBooster 系列,已經為保時捷、上汽大眾新能源產品、特斯拉全系、榮威 Marvel X、理想 ONE、領克 01/03、蔚來全系、小鵬 P7/G3 等車型廣泛配套。根據華經產業研究院數據統計,2020 年全球線控制動系統份額有 65%均由博世占據,貢獻了EHB Two-box 方案的主要份額。

國內以伯特利為代表的供應商正積極布局,未來有望伴隨自主品牌崛起持續實現份額擴張。國內的線控制動廠商主要有伯特利、亞太股份和拿森科技。其中伯特利是國內線控制動龍頭廠商,其具有成熟完整的 ABS、ESP、EPB 技術,且已于 2021 年量產 WCBS(One-Box)制動系統,為奇瑞、吉利等自主車企配套,涵蓋了純電轎車、純電 SUV、燃油 SUV、燃油越野 SUV,是國內第一家實現 One-Box 方案量產的供應商。

國內的其他廠商如拿森也采用了自主開發的 N-Booster 智能制動和穩定控制系統,共同組成了應對未來 L3、L4 的高度自動駕駛的線控制動解決方案,為北汽新能源、比亞迪、長安、 上汽、大眾、尼桑等主機廠配套。與此同時,拓普集團、亞太股份等國內供應商也均在加速布局線控制動,根據拓普集團 2022年半年度報告,公司 IBS(One-box)制動系統已獲得國內主機廠定點。

EHB One-box,Two-Box 量產時間和配套車型

預計到 2025 年國內線控制動市場空間將達到 206 億元。以我們此前發布的報告《汽車整車行業投資策略:技術路線、格局、盈利、競爭、車企》為乘用車銷量預測基礎。同時,根據佐思車研數據統計,2022 年 1-5 月,國內乘用車線控制動裝配量達到 95.7 萬套、滲透率已超過 13.7%。

預計線控制動在新能源車中的滲透率將快速增長,到 2025 年將達到 90%(新能源車存在能量回收的需求,這將加速線控制動在新能源車中的滲透)。而在燃油車中線控制動的滲透率增長相對較慢,預計 2025 年將達到 10%(以每年 2~3%的滲透率增幅線性外推)。最后,我們以 2019 年線控制動單車價值量 2000 元計算,給予 5%年降比例,預計 2025 年我國線控制動市場總體的空間將達到 206 億元。

線控懸架——線控底盤價值量最高部件

搭載空氣彈簧+可變阻尼減震器的主動式空氣懸掛系統將為汽車懸掛系統的確定性替代方向。汽車懸掛系統的核心部件包含彈性元件、減震器、導向機構三大部分。(1)彈性元件:包括傳統螺旋彈簧、油氣彈簧、空氣彈簧等,主要作用是支撐車身、并緩沖路面起伏對于車身的沖擊。

(2)減震器:根據是否可調節阻尼度(也即通常所說懸掛的軟硬)可分為普通減震器和可變阻尼減震器,主要作用是對彈性元件產生阻尼,從而控制車身彈跳的頻率(若只有彈簧而沒有減震器,汽車在行經顛簸路面時,車身將會來回彈跳多次)。其中,可變阻尼減震器根據阻尼調節原理的不同可分為 CDC 型筒間流量調節減震器、FSD 型活塞流量調節減震器、MRC 型電磁感應油液粘稠減震器(調節靈敏度及成本依次提升)。

(3)導向機構:由控制臂和推力桿組成,主要作用為決定車輪相對車架(或車身)的運動關系。而根據控制臂與推力桿布置的不同,又可分為橫臂式、縱臂式、多連桿式、燭式、麥弗遜式等。理論上講,以上懸掛系統的三大部件的具體種類可自由搭配組合,但基于性價比、舒適度、靈敏度等多方面因素考慮,搭載空氣彈簧+可變阻尼減震器的主動式空氣懸掛系統將為確定性的替代方向。

線控懸架又稱電控懸架/主動懸架,實際是以空氣懸架為基礎,進一步增加傳感器和電控系統,根據道路實際情況主動調節懸架的高度、剛度和阻尼,以實現行車/駐車姿態的精細化控制系統、提升駕駛舒適度。傳統空氣懸架通過機械式高度調節閥的開啟調節氣囊的充放氣,從而保持車輛恒定的行駛高度。而線控空氣懸架系統則采用高度傳感器和電磁閥來代替機械式高度調節閥,電控單元根據載荷、路況和車輛運行工況等信號,控制氣路系統中的電磁閥或步進電機等執行元件,進而對車身高度進行控制,以抑制車輛急加速和制動時產生的俯仰運動和轉向時產生的側傾運動,保持車身姿態平衡。

以理想 L9 所搭載的“魔毯”空氣懸架為例,其中 CDC 減振器控制算法會根據包含輪端加速度傳感器、方向盤轉角、油門狀態、ABS 狀態、攝像頭等在內的超過 15 個傳感器的信號,實時地調整減振器阻尼。而奔馳的“魔毯”懸架系統采用類似邏輯原理,則通過車頂的雷達對前方路面凸凹度進行錄入,錄入的信息會和當時的車速一同經過懸架控制單元預置算法計算處理,之后 ECU 會對各個懸架的剛度和阻尼比進行調節(空氣彈簧調節剛度,普通懸架調節減震器阻尼比),最終實現車身始終水平的目的。可以看到,在諸多傳感器的配合之下,傳統空氣懸架系統將更加智能化,面向爬坡、涉水、運動、上下車等不同場景均具備不同的懸架調整策略,適度的調節底盤高度和懸架硬度,從而進一步提升駕駛的舒適性。

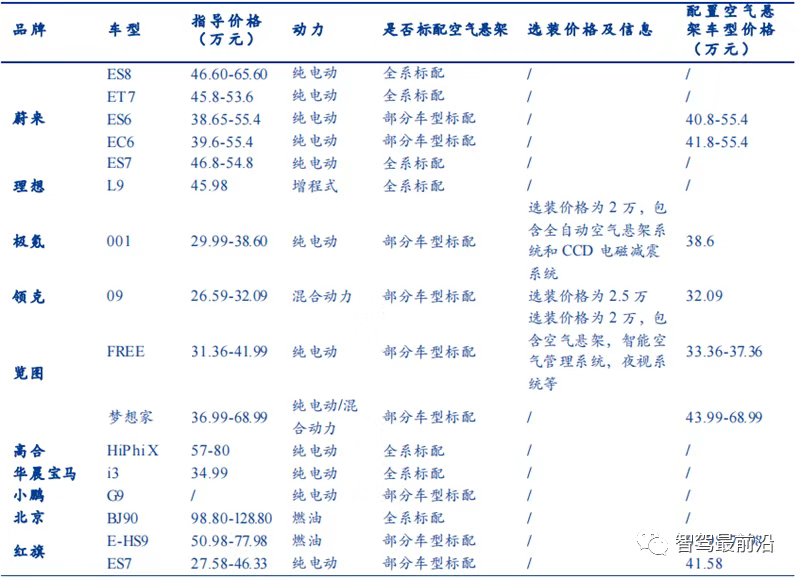

目前,絕大多數空氣懸架已為電控空懸,但由于其懸掛結構復雜、成本高昂且需要與自動駕駛系統進一步協調配合,因而目前在乘用車中滲透率仍然較低。

(1)從技術層面而言:如前文所述,電控空氣懸架最大的特點即是在減震器環節采用主動減震器,能夠通過汽車 ECU獲得傳感器信號,從而實時改變阻尼。而電控減震器的閥系結構、控制單元算法調教等均存在較大難度。線控懸架除空氣懸架自身缺點外,還受制于自動駕駛相關技術的掣肘。例如攝像頭對路面地形的識別能力(感知算法能力)、以及在雨天或霧天因折射等因素使得傳感器失效,進而導致線控懸架系統整體失靈。

(2)從成本層面而言:進口電控懸架系統普遍在 15000元以上,其中單車配備的四根空氣彈簧和配合使用的可變阻尼電子減震器的價值量達到5000-6000 元。因此,目前線控空氣懸掛在乘用車中滲透率仍然較低,基本搭載于 30 萬元以上車型,且多為選配。

國內車企搭載空氣懸架車型及價格

線控轉向——高階自動駕駛技術基石

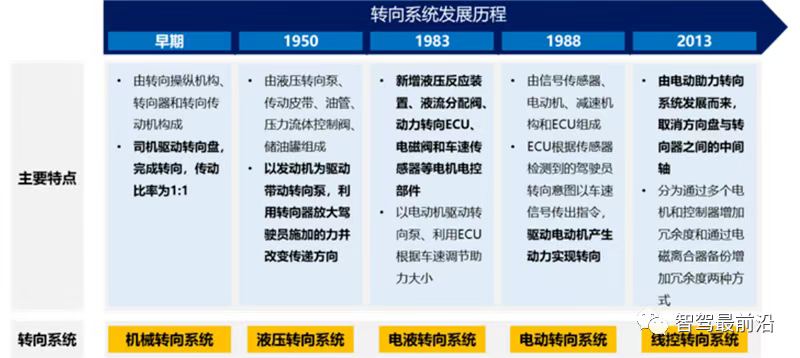

轉向系統的發展歷程可以理解為方向盤與轉向機構逐漸解耦的過程。早期的機械轉向系統是由轉向操縱機構、轉向器和轉向傳動機構成,由駕駛員驅動轉向盤之后完成轉向。由于機械轉向的轉向傳動比為 1:1,因此駕駛員負擔重且存在安全隱患。上世紀 50 年代出現了液壓轉向系統,以發動機作為驅動帶動轉向泵,利用轉向器放大駕駛員施加的力并改變傳遞方向。

在隨后 30 年間,轉向系統主要以液壓動力為主,其具有高穩定性、高精準度、低成本的優點,但是缺點在于能耗較高,且在高速行駛時不能做到高穩定性。隨后在 1983 年,日本 Koyo公司推出了電控液壓助力轉向系統,是在液壓轉向系統的基礎上新增液壓反應裝置、液流分配閥、動力轉向 ECU、電磁閥和車速傳感器等電機電控部件,以電動機驅動轉向泵、利用ECU 根據車速調節助力大小,但是缺點在于復雜的設計結構也帶來了過高成本。

1988 年,日本 Suzuki 公司首先在小型轎車上配備轉向柱,是電動轉向在汽車上應用的開端。電動轉向系統兼具低成本以及低能耗的特點,并且使方向盤與轉向機構之間實現了完全解耦。由此轉向系統也完成了由機械到電控的升級。

轉向系統發展歷程

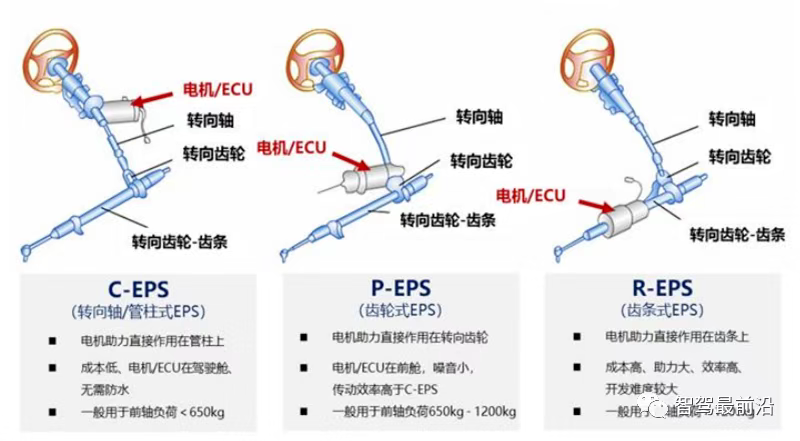

目前市場主流的轉向系統以四類 EPS 電動轉向系統為主,在新能源領域滲透率已接近 100%。由于 HPS 和 EHPS 存在功耗高以及液壓油泄漏等問題,不符合國家環保標準,因此近年來市場上的轉向系統已基本全部被電動助力的 EPS 取代。

根據佐思汽研數據,2016-2020 年EPS 在中國乘用車市場的滲透率已從 80.1%逐年上升至 96.4%,其中 2020 年 EPS 在新能源乘用車市場份額已經占到 99.91%。根據電機和 ECU 布局位置的不同,目前市場上主要有三大類 EPS 產品,分別為 C-EPS(轉向軸/管柱式)、P-EPS(齒輪式)、R-EPS(齒條式)。

除此之外,目前還有一種常見的轉型系統為 DP-EPS,與 R-EPS 類似均屬于齒條式助力系統,但兩者的傳動原理不同,DP 采用的是與前兩者類似的蝸輪蝸桿,而 R-EPS 采用的是更加緊密的循環球式助力(亦稱為滾珠絲桿)。理論上而言,在電機本身性能一定的前提下,當電機越靠近轉向器時,轉向助力越大、傳動效率越高、噪音越小、電機波動對手感影響 越 小 、 成 本 及 開 發 難 度 越 高 , 因 此 在 性 能 上 和 傳 遞 效 率 上 依 次 為C-EPS

但在實際應用中主機廠需綜合考慮車輛重量、成本等多方面因素,一般在 A 級或 B 級車上采用 C-EPS(如五菱宏觀 mini、哈弗 H6 等)、在 C 級或D 級車上采用 P-EPS(如本田雅閣等)、在中大型 SUV 或轎跑上采用 DP-EPS 或 R-EPS(如奔馳 GLA 采用 DP-EPS,雷克薩斯 LX570、保時捷 911 采用 R-EPS 等)。

根據電機/ECU布局位置的不同,EPS 可分為轉向軸式、齒輪式、齒條式三大類

線控轉向實現了方向盤與轉向系統之間的物理解耦,可滿足高階自動駕駛的同時兼具舒適性、輕量化等優勢。線控轉向的結構可理解為在 R-EPS 的基礎上取消了管柱與轉向器之間的機械連接(中間傳動軸),通過各種傳感器獲得方向盤的轉角數據,然后 ECU 將其計算為具體的轉向數據,結合車速及車輛行駛狀態來對轉向電機進行控制實現轉向。此外,線控轉向還將標配路感模擬器和電調轉向管柱。

其中,路感模擬器即利用電機人為的進行路感模擬,給予駕駛員一定的路感反饋;而電調轉向管柱實際是在線控的前提下,幫助駕駛員大距離調節方向盤位置。可以看到,線控轉向最大的特點即在于實現了方向盤與轉向系統之間的物理解耦,轉向系統完全通過電信號傳輸控制指令,轉向機構與駕駛員之間無直接的物理力矩傳輸路徑。因此,理論上可通過軟件算法的調試,任意調節傳動比、任意調節路感反饋、任意收縮方向盤位置等。

線控轉向系統落地難度大,安全性+算法優化成為核心難點。目前市場上唯一實現量產的車型是 2013 年英菲尼迪 Q50L,其使用了配備保留機械連接冗余的線控轉向。Q50L 的轉向系統在正常工作狀態下,方向盤和轉向器之間沒有機械連接,完全靠電信號實現控制和路感的模擬,當系統出現故障時下,通過離合器,將線控轉向系統變為一個機械轉向系統,實現了對于線控轉向系統的冗余。但是由于保留機械連接冗余的線控轉向并不能稱之為完全意義上的線控轉向技術。

總結而言,線控轉向系統的規模化量產仍然面臨著以下幾方面技術難點:

(1)電子器件的冗余安全問題,由于方向盤和轉向系統之間失去了機械連接,一旦轉向系統出現故障或失靈,那么汽車將無法轉向并處于失控狀態,這會帶來極大的安全問題。因此目前在 L3 級別自動駕駛以上,車機內的 ECU、傳感器和電機等軟硬件層面都需要做冗余安全處理或多重的冗余備份。

(2)路感電機控制算法優化。由于方向盤和轉向系統失去機械連接,因此也缺失了輪胎的真實狀態,所以很難通過一些參數去模擬路感。目前線控轉向系統的路感反饋主要通過動力學模型計算和參數擬合兩種方式模擬生成轉向阻力矩。一般情況下,在測算出目標力矩時,會傳遞給 PID 控制器,PID 控制器再將參數傳遞給路感電機,路感電機再將阻力矩傳遞給減速機構。

其中 PID 控制器最主要的問題是參數設定,在調整 PID 參數時,往往依靠專家經驗以及試湊的方法,不僅費時且不能保證獲得最佳的性能。目前主流的解決方案是以神經網絡或粒子群算法優化 PID 控制器,控制路感電機,模擬產生轉向阻力矩,使駕駛員獲得“路感”,但仍需要較長的優化過程。

(3)與自動駕駛系統的協調性問題。目前已相對成熟的線控轉向執行控制策略大多僅實現轉向助力功能,尚無法滿足自動駕駛環境下線控轉向執行控制的要求。特別對于復雜的路況和交通環境下,需要研發自適應和魯棒性強的線控轉向執行算法,并且需要與其他(感知、底盤、動力等)自動駕駛控制子系統進行高度融合與協同,軟件算法的復雜度和可靠性是挑戰。

預計將在 2024 年左右開始實現商業化落地,早期供應商仍以海外 Tier 1 為主。線控轉向技術建立在 EPS 技術之上,且芯片等核心零部件均由海外主機廠掌握,因此我們預計早期的市場份額仍然以博世、采埃孚等海外 Tier1 占據。根據高工智能汽車研究院數據統計,2021 年國內 EPS 市場份額前五大供應商分別為博世、NSK、采埃孚、JTEKT、豫北光洋,市占率分別為 18.82%、18.62%、17.51%、12.25%、8.48%。

根據各公司官方網站信息披露,舍弗勒、萬都、捷太格特、耐世特的線控轉向產品預計 2023 年實現量產,博世和大眾的線控轉向產品計劃 2024 年前后量產,PSA 計劃 2025 年前后實現量產。而國內廠商由于切入較晚差距較大,多數企業正處于研發階段。2021 年,集度、蔚來、吉利成為線控轉向技術發展和標準化研究的聯合牽頭單位,將牽頭線控轉向相關國家標準的制定;長城汽車也推出了“智慧線控底盤”計劃,其中包括了支持 L4 級別自動駕駛的線控轉向技術,并預計 2023 年實現配套量產。

結語

作為智能駕駛的主要載體,汽車線控底盤技術將創造一個新的未來,未來高階自動駕駛將基于線控化的底盤來實現。目前,線控制動、線控懸架已經開啟了快速滲透道路,線控轉向也即將迎來落地。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論