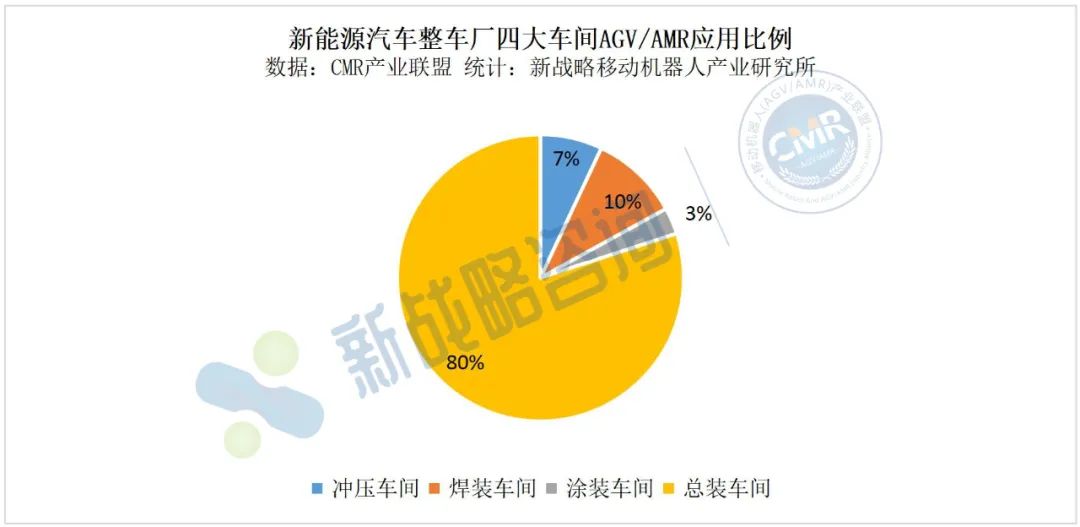

總裝車間應(yīng)用AGV/AMR數(shù)量最多。

汽車行業(yè)使用AGV最早起源于瑞典汽車制造商沃爾沃,1973年,沃爾沃引進(jìn)了實(shí)時(shí)運(yùn)輸這個(gè)理念,即根據(jù)需求把物料運(yùn)送至需求車間。根據(jù)實(shí)時(shí)運(yùn)輸理念,沃爾沃在KALMAR轎車裝配線上大量采用了AGV進(jìn)行計(jì)算機(jī)控制裝配作業(yè),擴(kuò)大了AGV的使用范圍。到70年代末,歐洲約裝備了520個(gè)AGV系統(tǒng),共有大約4800臺(tái)小車。

從70年代發(fā)展至今,AGV在汽車行業(yè)的應(yīng)用已經(jīng)十分成熟。

新能源汽車的制造一方面與傳統(tǒng)汽車的制造在制造工藝和裝備上有傳承關(guān)系,另一方面由于新能源汽車采用了新的動(dòng)力來(lái)源和驅(qū)動(dòng)系統(tǒng)以及相應(yīng)的控制系統(tǒng),在制造上又與傳統(tǒng)汽車在生產(chǎn)工藝設(shè)備上存在很大差異。

新能源的車間和傳統(tǒng)主機(jī)廠的車間主要有兩點(diǎn)區(qū)別:

第一點(diǎn)由于動(dòng)力的不同,傳統(tǒng)的主機(jī)廠是動(dòng)力總成車間,包含發(fā)動(dòng)機(jī)和變速箱,而新能源汽車工廠會(huì)需要一個(gè)電池包車間代替?zhèn)鹘y(tǒng)的動(dòng)力總成車間。電池包的生產(chǎn)一般有三種方案:電池包整體外包、外購(gòu)模組廠內(nèi)安裝、外購(gòu)單體場(chǎng)內(nèi)進(jìn)行模組集成和安裝。

第二點(diǎn)是因?yàn)樵冸娷囆投紩?huì)多出一個(gè)電池包拼合的步驟,需要將電池包與車輛底盤和車身拼合。?

因此,整體來(lái)看,新能源汽車在整車車身的制造上,與傳統(tǒng)汽車的車身差別不大,通常還是需要沖壓、焊裝及涂裝等工藝及相應(yīng)的設(shè)備和輸送裝置等。在總裝配工藝流程中主要的變化是需相應(yīng)地安排電池、電動(dòng)機(jī)、電控裝置及高壓線束等新增零部件的裝配以及電動(dòng)空調(diào)、電動(dòng)助力轉(zhuǎn)向系統(tǒng)等電驅(qū)動(dòng)的其他汽車零部件的裝配工序和相應(yīng)的工裝。

根據(jù)CMR產(chǎn)業(yè)聯(lián)盟數(shù)據(jù),新戰(zhàn)略移動(dòng)機(jī)器人產(chǎn)業(yè)研究所統(tǒng)計(jì),當(dāng)前,在新能源整車廠,總裝車間應(yīng)用AGV/AMR數(shù)量最多,占比為80%,其次是焊裝車間,占比為10%,沖壓車間占比為7%,涂裝車間占比最少,為3%。

新能源汽車整車廠四大車間AGV/AMR應(yīng)用比例

1、沖壓車間

新能源汽車與傳統(tǒng)汽車的不同之處,新能源,顧名思義,不同點(diǎn)主要體現(xiàn)在動(dòng)力系統(tǒng)上,所以最大的變化是在動(dòng)力總成車間及電池車間,這個(gè)變化點(diǎn)對(duì)于沖壓的影響不大。

沖壓車間物料體積大、質(zhì)量高,傳統(tǒng)的沖壓車間在開(kāi)卷、上料、零件沖壓、行車吊運(yùn)、物料裝箱、物料配送等環(huán)節(jié),以人工為主,再配備叉車運(yùn)輸,最終沖壓零件料箱運(yùn)輸?shù)綆?kù)房。隨著沖壓工藝的完善、材料的變革,企業(yè)對(duì)沖壓車間智能制造的要求越來(lái)越高,工廠的智能化也越來(lái)越受到重視。

AGV/AMR在沖壓車間的布局不僅僅是搬運(yùn)物料,AGV/AMR在產(chǎn)線中的布局是一套完整產(chǎn)線智慧物流解決方案,AGV/AMR系統(tǒng)可以與沖壓MES系統(tǒng)等進(jìn)行數(shù)據(jù)交互,整套方案具備物料跟蹤、倉(cāng)儲(chǔ)管理、與各種生產(chǎn)系統(tǒng)接口對(duì)接的能力,為企業(yè)實(shí)現(xiàn)信息化、數(shù)字化、智能化全面智能制造提供了有效的保障。

從應(yīng)用產(chǎn)品的類型來(lái)看,根據(jù)AGM/AMR結(jié)構(gòu)不同,沖壓車間采用的AGM/AMR主要有三種類型:

潛伏雙向牽引式AGV

潛伏全向牽引式AGV

全向舉升背負(fù)式AGV

采用這三種類型移動(dòng)機(jī)器人的原因是由于沖壓車間的料箱尺寸大小不一,而且重量也不相同,其他種類AGM/AMR很難覆蓋如此多品種的料箱。并且,沖壓料箱數(shù)量非常多,如果要標(biāo)準(zhǔn)化沖壓料箱,會(huì)導(dǎo)致庫(kù)房面積與料箱成本的提高。而潛伏或背負(fù)式AGV,可以通過(guò)通用的托盤,在一定程度上減少AGM/AMR 對(duì)料箱標(biāo)準(zhǔn)化的要求,實(shí)現(xiàn)最大程度的通用。

2、焊裝車間

沖壓完成的汽車側(cè)圍覆蓋件,從沖壓車間出來(lái)之后就直接進(jìn)入白車身焊接組裝生產(chǎn)線。焊裝車間的工作主要是將沖壓車間生產(chǎn)的車身零部件和其它板件焊接拼裝成一個(gè)完整的白車身。該車間生產(chǎn)線主要包括有:四門、車架、前蓋、后蓋、翼子板等焊接線。焊裝線是整個(gè)汽車產(chǎn)線中工藝最復(fù)雜,自動(dòng)化程度最高的一條產(chǎn)線。整個(gè)焊裝線工藝結(jié)構(gòu)非常緊密,包含點(diǎn)焊、CO2焊、螺柱焊、凸焊、壓合、涂膠、調(diào)整、滾邊,共計(jì)8種工藝。

替代人工搬運(yùn),實(shí)現(xiàn)自動(dòng)化物流,AGV/AMR目前在焊裝車間物流輸送方面應(yīng)用逐漸增多,代替?zhèn)鹘y(tǒng)人工轉(zhuǎn)運(yùn)物料及電瓶車、叉車、皮帶機(jī)、Buffer 等傳輸車輛和設(shè)備。在焊裝車間使用AGV進(jìn)行物流運(yùn)輸,不僅可以提高車身鈑金件搬運(yùn)的自動(dòng)化水平,還能滿足大批量生產(chǎn)的要求。

焊裝車間對(duì)載重要求相對(duì)不高,節(jié)拍根據(jù)現(xiàn)場(chǎng)生產(chǎn)需求有快有慢。目前移動(dòng)機(jī)器人的主要應(yīng)用場(chǎng)景為:

四門兩蓋及翼子板等部件從焊接線下線后,根據(jù)生產(chǎn)車型的需求,AGV/AMR自動(dòng)將對(duì)應(yīng)車型的零部件轉(zhuǎn)運(yùn)至調(diào)整線進(jìn)行裝配,AGV/AMR采用滑槽的形式實(shí)現(xiàn)零部件托盤的自動(dòng)移載,可以實(shí)現(xiàn)多車型混線生產(chǎn)的需求;

車架及左右側(cè)圍等部件以AGV/AMR作為移動(dòng)載體,根據(jù)工藝需求,在各焊裝工位進(jìn)行轉(zhuǎn)運(yùn),AGV/AMR進(jìn)入工位后地面加緊機(jī)構(gòu)對(duì)托盤進(jìn)行二次定位,實(shí)現(xiàn)機(jī)械手對(duì)工件的自動(dòng)抓取。

當(dāng)前,與總裝車間AGV/AMR柔性裝配線類似,越來(lái)越多的工廠正在嘗試采用移動(dòng)機(jī)器人根據(jù)生產(chǎn)工序,依次承載夾具到點(diǎn)焊自動(dòng)站、螺柱焊自動(dòng)站及弧焊自動(dòng)站等,逐步完成所需的工序焊裝,提高了車身鈑金件搬運(yùn)的效率與水平,進(jìn)而取代傳統(tǒng)的焊接線體。

3、涂裝車間

涂裝車間的任務(wù)就是將焊裝車間完成的白車身涂上一層層的漆,除了加強(qiáng)車身防銹,主要是讓車身看起來(lái)更加美觀。涂裝車間主要各種工藝將涂料涂覆于(基地表面)物面上,經(jīng)干燥成膜的工藝,或?qū)⑼苛显谕课锉砻鏀U(kuò)散開(kāi)的操作。涂裝的功能主要是起到保護(hù)、裝飾作用。涂裝的過(guò)程一般都需要經(jīng)過(guò)清洗、電泳、色漆、清漆等步驟。

新能源汽車與傳統(tǒng)燃油車涂裝PVC工藝有一些區(qū)別,因新能源汽車車底安裝電池包,車底電池包區(qū)域在底板防護(hù)噴涂時(shí)可以取消,車底電池包區(qū)域有電池包遮擋,可以保護(hù)車底鋼板漆膜。取消電池包區(qū)域噴涂可以降低車身質(zhì)量,提高車輛續(xù)航里程,同時(shí)也可以減少材料消耗,降低生產(chǎn)成本,但從涂裝的流程來(lái)看,新能源汽車涂裝與傳統(tǒng)汽車涂裝基本沒(méi)有區(qū)別。

涂裝生產(chǎn)線由于工藝復(fù)雜,各工序之間往往只能采用傳統(tǒng)的機(jī)運(yùn)系統(tǒng)(如前處理電泳擺桿和翻轉(zhuǎn)機(jī),烘干爐中的高溫輥床等),由于要滿足工藝所需的環(huán)境要求,因而對(duì)AGV的使用場(chǎng)景并不友好。然而,基于人效提升和自動(dòng)化程度的需求,一些整車廠逐漸開(kāi)始嘗試在涂裝車間某些場(chǎng)景中應(yīng)用 AGV,主要有兩類:

第一類,生產(chǎn)線邊物流流轉(zhuǎn)。

第二類,在涂裝主線與儲(chǔ)備區(qū)之間進(jìn)行車身轉(zhuǎn)運(yùn),比如集中布置點(diǎn)修補(bǔ)和重返修線,在車身修補(bǔ)的工作間與儲(chǔ)備區(qū)之間利用 AGV進(jìn)行輸送。 4、總裝車間

總裝的任務(wù)就是將發(fā)動(dòng)機(jī)、變速器等各種各樣的零件、組件及部件依據(jù)一定的裝配技術(shù)要求和裝配關(guān)系組裝在車身基體上,構(gòu)成一部完整、合格的汽車。根據(jù)總裝車間的職責(zé)及總裝車間平面布置,?在總裝車間內(nèi)完成的主要任務(wù)有:配套件的存放和發(fā)送,各種總成和零件、部件的分裝,車身一次內(nèi)飾裝配,底盤裝配,二次內(nèi)飾裝配及整車的各類檢驗(yàn)、返修補(bǔ)漆及調(diào)試工作,確保整車合格入庫(kù)。

總裝生產(chǎn)線主要由一系列輸送設(shè)備及相關(guān)輔助設(shè)備構(gòu)成,以輸送車身為導(dǎo)向進(jìn)行工藝布置。因規(guī)劃要求及場(chǎng)地的影響,而形成工藝布置的方式多樣性。工藝布置形式主要有塊狀、T型、U型、L型等布置型式。

與傳統(tǒng)汽車相比,新能源汽車在總裝配工藝流程中主要的變化是需相應(yīng)地安排電池、電動(dòng)機(jī)、電控裝置及高壓線束等新增零部件的裝配以及電動(dòng)空調(diào)、電動(dòng)助力轉(zhuǎn)向系統(tǒng)等電驅(qū)動(dòng)的其他汽車零部件的裝配工序和相應(yīng)的工裝。

其中,總裝車間物流工作量占整個(gè)汽車工廠物流工作量70%以上,因此它也是AGV/AMR最主要的應(yīng)用場(chǎng)所。

新能源電動(dòng)汽車總裝輸送線主要有車身存儲(chǔ)線(PBS)、內(nèi)飾線、底盤線、最終線、OK線、檢測(cè)線等。為了滿足新能源汽車準(zhǔn)入、快速節(jié)拍及產(chǎn)品模塊化要求,還需要增加車門線、儀表線、動(dòng)力、前后懸、輪胎、座椅等分裝線來(lái)配合主線進(jìn)行整車裝配;除此之外,總裝底盤線應(yīng)設(shè)有相應(yīng)的電池包安裝工位,動(dòng)力電池包一般采用AGV環(huán)線合裝,為適應(yīng)超寬電池,該線可通過(guò)轉(zhuǎn)換H型的托車輪吊具。該線完成電池包的合裝、螺栓擰緊、檢測(cè),及與電池包相關(guān)的一些零部件裝配。

總裝車間對(duì)于AGV小車的應(yīng)用是最成熟的,其自動(dòng)化程度也是最高的,運(yùn)送過(guò)程可以實(shí)現(xiàn)完全的自動(dòng)化,不需要人工參與輸送,其典型的應(yīng)用生產(chǎn)線主要包括內(nèi)飾和底盤等。每個(gè)整車廠的總裝車間都至少有2~3條的內(nèi)飾和底盤輸送裝配線,而且大多采用SPS配料形式。這為AGV小車的自動(dòng)化輸送應(yīng)用提供了良好的應(yīng)用環(huán)境,同時(shí)根據(jù)主線體和具體現(xiàn)場(chǎng)環(huán)境(空間、設(shè)備形式等)的不同,可以采用不同的物料隨線輸送形式來(lái)滿足AGV小車物流輸送方案的需求,從而優(yōu)化方案、簡(jiǎn)化系統(tǒng)復(fù)雜性并減少整體項(xiàng)目投資。

在總裝車間目前應(yīng)用的AGV類型主要有裝配型AGV和配送型AGV。

審核編輯:劉清

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論