介紹

盡管目前純電動汽車 (BEVs) 在整個市場中所占的份額相對較小[1],但預計在未來 5 至 10 年內,純電動汽車 (BEVs) 將開始取代傳統動力系統,并在 2040 年后主導市場[2]。然而,要實現這一目標,制造商面臨著諸多挑戰,不僅需要大規模建設適用于純電動車的設施應用,同時還要在快速增長和不斷變化的環境下搶占市場份額。

許多研究和調查表明,阻止消費者進入市場的三大障礙是成本、“里程焦慮”以及與充電和相關基礎設施的擔憂[1] [2] [3]。為了搶占市場份額,制造商必須制定能夠解決這些問題的產品戰略,提供更具成本效益的解決方案,同時提供能滿足消費者日益增長的續航里程需求的純電動汽車。

在純電動汽車總成本上,電池的成本不可小覷(代表貯能解決方案中相對價值的巨大變化),高達 75%[4],因此將電池容量降至最低將帶來巨大的成本效益。然而,由于“里程焦慮”的普遍存在,保證能令人滿意的車輛行駛里程可能會適得其反。因此,了解如何有效利用電池容量,同時仍能達到操作范圍目標,是穩健產品戰略的必要條件之一。在這種情況下,需要我們更全面地看待動力成本優化,因為傳統的以部件為中心的成本工程實際上可能會產生不利影響。從一個組件中移除成本會增加另一個組件的成本。例如,選擇高能量密度電機可以降低電機成本,但對更高電流的需求可能會導致變頻器成本增加。

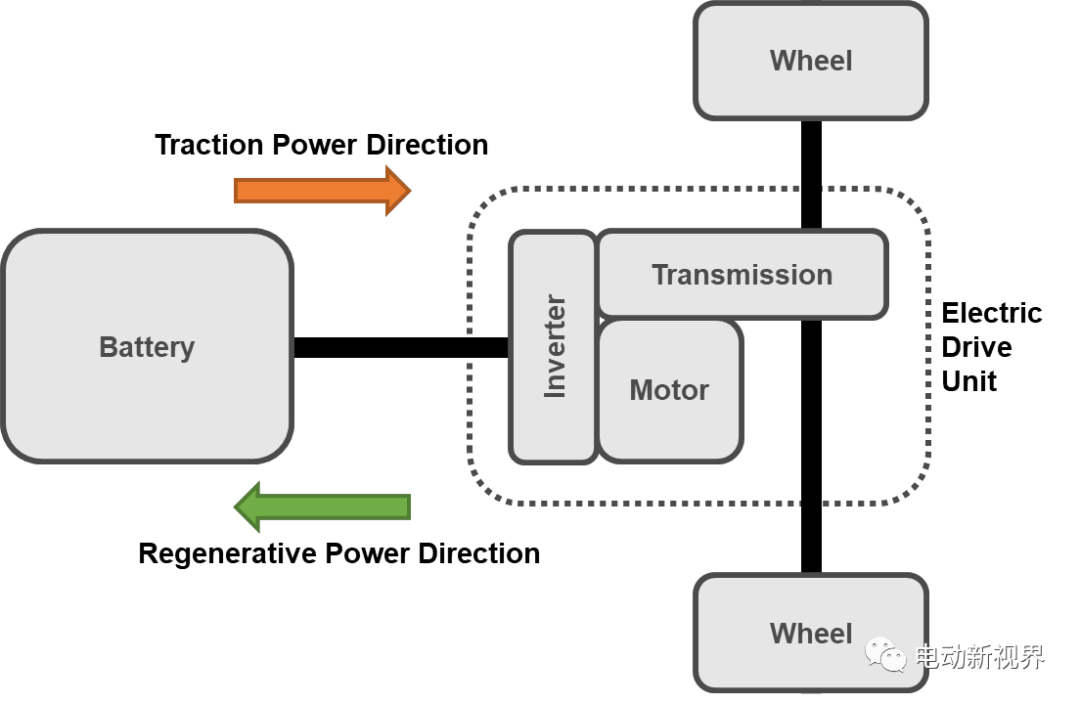

為了有效地做到這一點,我們需要審慎考慮每個動力子系統[5]。如圖圖 1 所示,縮小每個子系統、逆變器、電機和變速器以及電池中部件的尺寸可以節省成本。提高這些子系統的效率還可以在給定范圍內減少所需的電池容量,從而進一步提高降低成本的可能性。或者,通過提高車輛行駛里程提升產品競爭優勢。

圖 1 - 電氣化動力系統原理圖

用于設計和優化動力系統的傳統工具和流程不一定適用于日益復雜的子系統交互,也不一定能滿足行業不斷變化的需求。這可能會使開發概念架構變得十分耗時、分散,并且過度依賴主觀觀點,或者偏向于“已知的解決方案”。因此,客觀地確定“某種車型的最佳部件組合”以及“一個長期電氣化產品戰略內容”,這些問題的答案將變得十分困難。

回答此類問題需要一種全面考量過的系統性方法,正是這種理念推動了 Drive System Design (DSD) 工具的開發。促成 ePOP 流程的關鍵因素是子系統和組件的獨特設計,該設計使得流程構建完整的動力變體以進行模擬。

ePOP 可快速生成一系列可行的動力候選方案,適用于各種拓撲結構和布局設計。ePOP 可快速生成包含部件和子系統尺寸、質量以及效率圖等輸入數據,允許模擬數千種獨特的動力組合,并通過智能成本功能和權衡算法進行比較。這使得對成本和效率(或車輛行駛里程)的權衡評估成為可能,而這二者對電動汽車的未來發展至關重要。

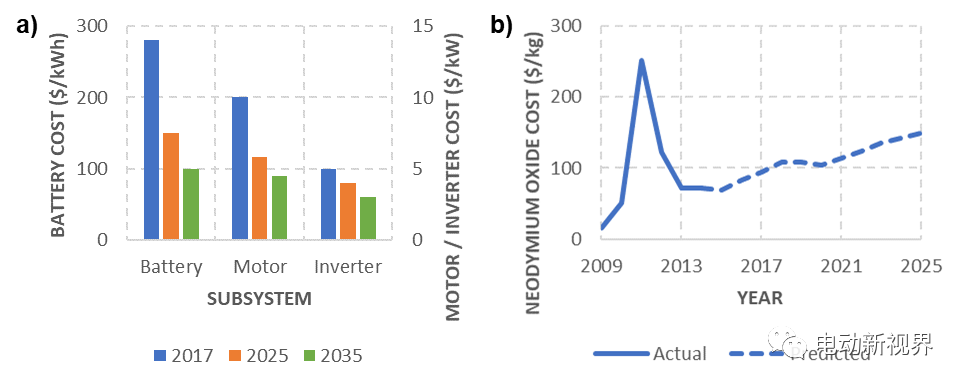

這些問題間相互聯系,并通過將優化電氣化動力系統和電動汽車視為一個整體來解決。例如,通過使用大容量電池組可以輕松解決“里程焦慮”問題。然而,考慮到英國高級推動研發中心(UK Advanced Propulsion Centre) [2]2017 年計算的典型電池成本約為 280 美元/千瓦時,將此作為一個單一問題處理可能會導致成本增加,因為電池占車輛總成本的比例可高達 75%[4]。因此,用這種方式處理問題顯然是不合適的。動力成本和效率的優化必須與整車的優化同步進行。這可能以最小化電池容量和后續成本的形式出現,或者在某指定車輛平臺上最大化增加車輛續航里程。這些措施都解決了有關純電動汽車高級市場的擔憂。然而,為了創建健全的產品策略,還必須對關鍵成本因素的潛在成本波動進行充分考量。

高級推動研發中心公布的預期成本軌跡示例如圖 2 所示。制造商在開發產品時應該考慮到未來材料成本的潛在趨勢,同時準備好控制未成功降低成本帶來的風險。

圖 2 - 電氣化動力子系統和材料的成本趨勢;a) 英國高級推動研發中心的成本預測[2],b) 氧化釹成本,2009 - 2025 年 [6]

圖2b 展示了釹的價格是如何在 2011 年大幅飆升(釹是眾多汽車發動機部件的主要材料)[6]。穩健的產品戰略將這些成本波動的潛在影響和其他成本的潛在價值考慮在內,同時它們對系統的相對效益也被納入考量。例如,利用更高級的稀土磁體,同時考慮材料成本波動影響的產品設計,也可能減少變頻器電流需求,并創建更有效的系統。反過來,這又可以減少電池容量并進一步提高成本效益。本文將論證 ePOP 在為工程師提供數據時所使用方法的價值,以便工程師在選擇概念策略時對權衡研究有一個明智的看法。

子系統模型

ePOP 流程的一個關鍵特性是能夠快速準確地模仿子系統和組件,從而為變頻器、電機和變速器變體創建輸入數據,并根據應用的需求進行定制 [7]。該過程為每個子系統都生成一個模擬車輛和成本函數所必需的專屬特性。

變速器模型

變速子系統建模程序能夠為任何特性傳輸架構生成輸入數據。采用模塊化方法,將變速器拆分成由軸、軸承以及必要的套管支撐的平行軸系統和行星齒輪組。每一個都是根據所需的扭矩和比率來確定大小,從而可以確定代表性質量和功率損耗,然后生成效率圖。也可以通過在系統中添加離合器等來添加多速變速器裝置,使用類似的方法確定其尺寸。

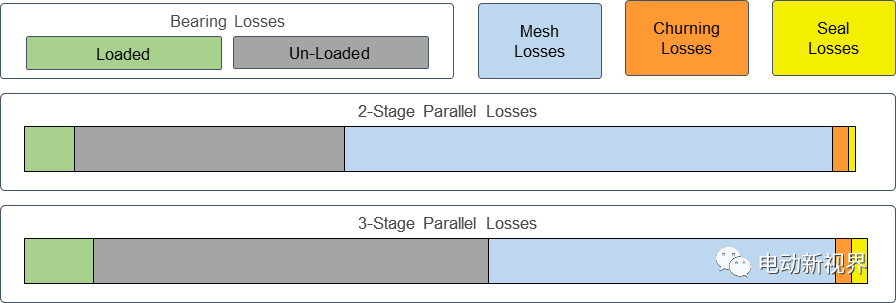

圖 3 - 可添加的一系列變速系統裝置

圖4所示為兩個變速架構的單操作點的功率損失。三級平行軸變速器比兩級變速器成本更高,功率損失更大。然而,由于個別齒輪嚙合比較低導致功率損失的原因也各不相同。最后,三級設計實現了更高的總傳動比,進而使更小、高速、低扭矩的電機變得可行。

圖 4 - 給定工作點的兩種變速器設計的功率損耗示例

電機模型

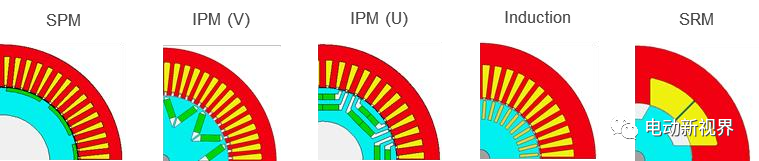

電機模型是通過 Python 內部開發的子程序生成的,該子程序調用 Motor-CAD,并自動參數化模型以生成效率圖、材料質量和慣量。如圖5所示,電機生成程序能夠利用適當的 Motor-CAD 模塊產生多種電機設計類型,包括具有多轉子拓撲結構的永磁同步電機 (PMSM) 【表面磁鋼(SPM) 和嵌式永久磁體 (IPM)】、感應電機和開關磁阻電機 (SRM)。

圖 5 - 可以使用一系列不同的電機類型和拓撲結構

該程序接收其他目標的拓撲需求,如峰值或連續扭矩或功率。接著,該程序選擇合適的基礎幾何體,以符合熱限值和結構限制內的目標,并迭代多個變量,以生成一系列滿足所需規格的可行設計。一旦生成一個 Motor-CAD 模型,就可以相應地確定質量和功耗。

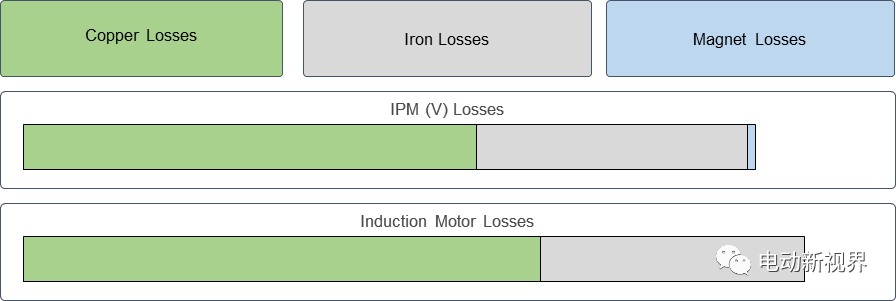

圖 6所示為永磁和感應電機單工作點損耗示例。正如預期,減少銅和鐵的損耗與磁體損耗相互抵消,這使得永磁電機效率更高。然而,由于磁體含量缺失,感應電機的成本可能會更低,但如果沒有完整的系統方法,就不清楚這種較便宜的電機選擇是否會因此被對系統的影響所抵消。

圖 6 - 給定工作點的兩種電機設計的功率損耗示例

變頻器模型

目前正在考慮使用的兩大變頻器技術是傳統的絕緣柵雙極晶體管 (IGBT) 和最近研發成功的碳化硅 (SiC) 金屬氧化物半導體場效應晶體管 (MOSFET)。ePOP 采用 DSD 公司開發和驗證的定制變頻器模型,計算變頻器效率圖、質量和成本,所有這些都是優化過程必需的輸入數據。

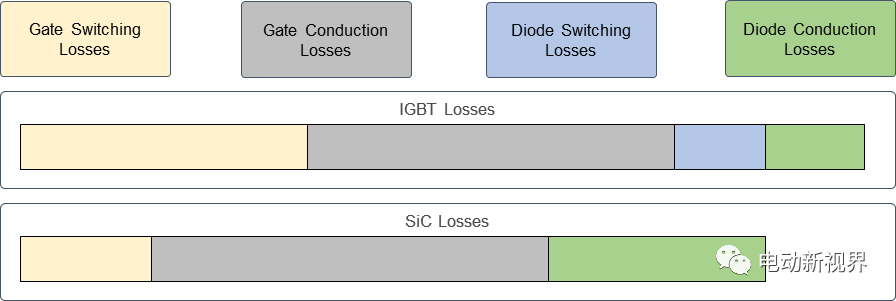

圖7為 IGBT 和 SiC 變頻器的損耗示例。通過降低柵極損耗、消除二極管開關損耗,可以發現 SiC 變頻器比標準的 IGBT 更高效。然而,這一好處需要增加額外的成本。這一額外增加的成本使得用戶的自己權衡利弊:對于給定的應用程序,SiC 變頻器何時成為可行的解決方案,以及可以利用動力系統的其余部分做些什么來實現這個決策?

圖 7 - IGBT 和 SiC 變頻器在給定工作點的損耗分析實例

車輛模型

基于 Matlab/Simulink 的車輛模型,使用后向模型進行汽車循環工況模擬,同時使用前向模型進行性能模擬。后向車輛模型考慮了車輛和部件慣性、滾動阻力、氣動阻力、坡度和效率圖,以計算運行條件和汽車循環工況能耗。

車輛模型將子系統性能與車輛屬性直接相關,例如加速度、最高速度或汽車循環工況效率,并允許在公平對比情況下評估和比較不同系統的運行條件。這允許用戶識別導致可量化性能優勢的趨勢。

采用理想化方法模擬多速變速器,對動力傳動系統結構進行最公平的比較,避免預定義控制策略的影響。因此,在每一個汽車循環工況期間,車輛每次都能以最佳檔位運行。在后置處理過程中才計算換檔能耗,以便將所有能量損失/再生考慮在內,同時還考慮了換檔效率。

系統成本

基于每個動力傳動子系統的材料成本計算而得出成本函數,該函數針對所涉及的每個子系統架構進行了精確估算。額外成本和重量可根據超過或不達到重量和/或性能目標而增加,或因導致與 NVH 相關風險或超過給定的包裝體積或形狀而受到處罰。

電動汽車成本的關鍵因素之一是電池。在成本函數中,該過程將比較由給定的電池容量和汽車循環工況能耗確定的車輛續航里程,并將其與車輛或應用的目標里程進行比較。隨后每個動力系統都會收到成本處罰或成本降低,與已實現的里程短缺或過剩成比例。罰款金額是根據每公里行駛成本來確定的,使用的是電池的估計成本,如之前在 APC 圖2中所示。此方法允許用戶量化動力總成效率投資的優勢。

案例研究

為了了解上述系統方法的優勢,我們將定義一個車輛案例研究,并探索電氣化動力系統的潛在設計空間。本研究旨在為動力系統及其子系統確定一系列替代解決方案,以及如何權衡幾個特定應用,以確定滿足能耗和成本目標的最佳解決方案。

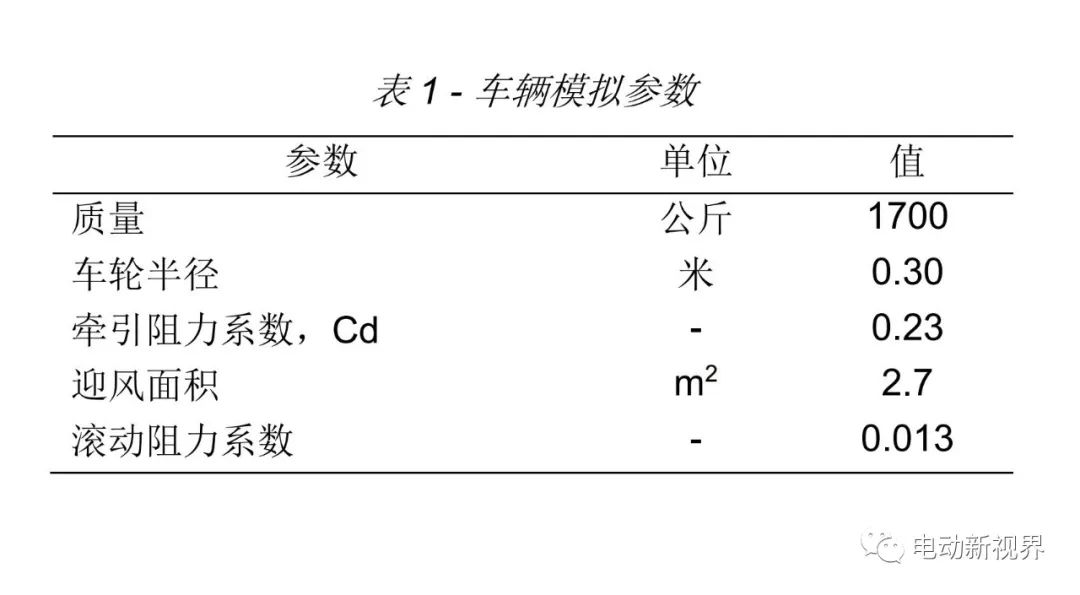

本例選擇了一款全電動四門轎車,并設定了市場典型性能指標;最低最高速度為 160 公里/小時,在 7.5 秒或更短時間內從 0 加速到 100 公里/小時,固定電池容量為 100 千瓦時。其他應用典型車輛模擬參數見表 1。

表 1 - 車輛模擬參數

我們將研究一系列其他可選的動力系統方案,并將主要子系統、變頻器、電機和變速器的變化考慮在內。對于電機,我們考慮了兩種內部永磁拓撲結構,“V”形和“U”形,以及感應電機。各電機峰值功率均在 170 至 200 千瓦之間,極數和相電流均不相同。每臺電機都與 IGBT 或基于變頻器的 SiC MOSFET 配對。最后,將每種電機 - 變頻器組合與三種替代變速器進行匹配。為了降低本案例研究的復雜性,我們只考慮了平行軸配置,并且僅限于單速或雙速變速器。單速變速器由兩個或三個檔位組成,而雙速僅限于兩個檔位。為了評估能耗和成本的最佳配置,我們模擬了大量不同的操作條件,每個齒輪嚙合的比率都有大幅度的變化。

結果

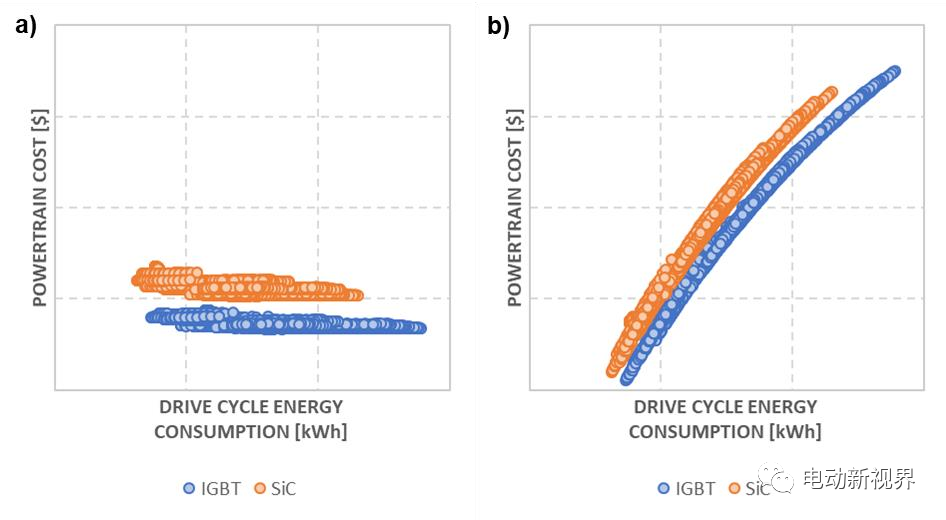

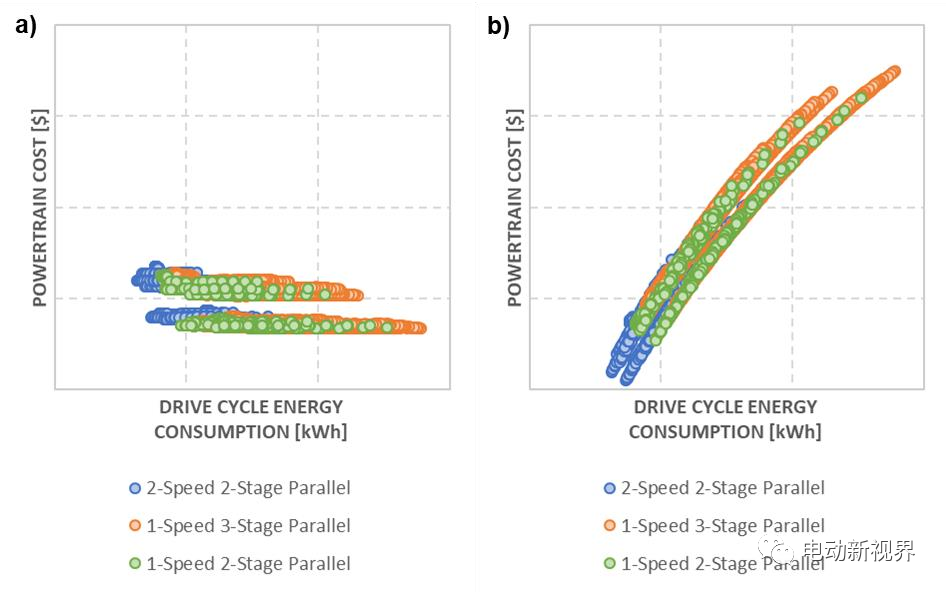

在 WLTC 上分析了每一種滿足案例研究車輛性能標準所設定的約束條件的動力系統,共計超過 17,500 種可行方案。每個潛在變體所產生的能源消耗和動力成本如 圖 8 所示,其中可以看到大量已分析的獨特動力系統。圖 8a 顯示獨立于儲能裝置的動力系統,而圖8b 將電池成本的組合影響視為動力系統整體成本中的一部分。

圖 8 中兩個清晰的群集表示了本研究分析的兩種變頻器類型,橙色為 SiC 變頻器,藍色為IGBT 變頻器。我們看到兩個可以預料到的特征:由于減少開關和二極管損耗,所以 SiC 變頻器消耗更少能源,但使用這種新技術的成本較高。然而,如圖 8b 所示,一旦考慮到電池成本的影響,兩種變頻器選項之間的相對系統成本差異將明顯變小,這說明動力系統其余部分的電池成本是主要影響因素。

每個模擬變量的能耗差異需要進一步注意。許多一級供應商和車輛制造商要么利用 SiC 變頻器,要么使用這些變頻器以提高效率。然而,最好和最差的 IGBT 系統之間的差異遠大于換用 SiC 變頻器所產生的收益,這突出了在概念階段進行系統等級分析的潛在好處。

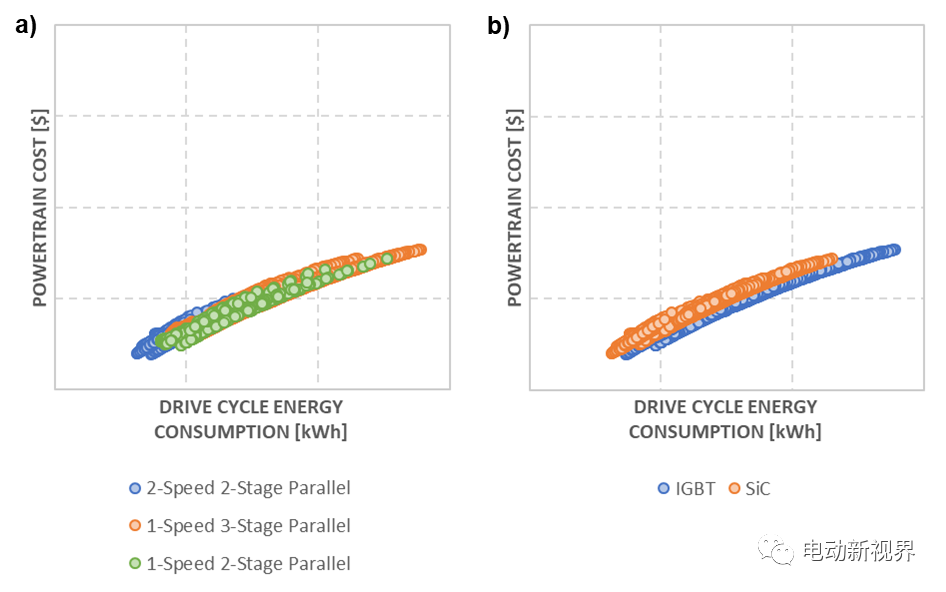

圖 9 展示了與圖 圖 8 相同的數據集,但分析了所考慮的其他變速器設計的影響;均基于平行軸齒輪的二、三級單速和二級雙速。對于更簡單的單速配置,我們可以看到齒輪嚙合和軸承的數量減少及其相關損失,從而降低了整個汽車循環工況的能源消耗。

圖 8 - 汽車循環工況能耗與可選變頻器設計的動力成本;a) 僅動力系統成本,b) 包括當前電池成本的動力成本

圖 9 - 汽車循環工況能耗與可選變速器設計的動力總成成本 a)動力總成成本僅限,b) 動力總成成本包括當前電池成本

然而,雙速變速器在兩種單速配置下都消耗更少的能源。雙速變速器使動力系統的峰值效率區得到更高效的利用,當效率降低時,更易于換檔。這將降低能源消耗,并縮小最高效和最低效動力系統之間的差異。正如上文變頻器的選擇,這種性能的提高是以更高的成本為代價。在這種情況下,選擇不同的雙速變速器不僅會導致與附加回轉構件相關的額外成本,還會導致換檔機構以及其后的控制要求。圖 9a 可以清楚看見僅考慮動力系統的成本,但是一旦將電池成本考慮在內,如圖 9b 所示,這種差異就被抵消了,這表明雙速變速器的效率優勢可以有效地實現資本回報。

圖 10 - 汽車循環工況能耗與 2035 年預計動力成本(包括電池)對比;a) 其他變速設計,b) 其他變頻器設計

此階段僅從典型模式考慮動力系統和電池的成本。然而,今天所做的決策是關于未來幾年將要生產的產品,產品戰略決策可能會為投資決策提供信息,這些決策闡明了更長期的技術選擇(例如生產線投資)。圖 10a 和圖 10b 考慮了成本變化對之前所探討的兩個研究領域——變頻器和變速器的影響。

如 圖2a 所示,APC 預計到 2035 年,電池成本將比 2017 年降低 60% 以上,同時變頻器成本也將降低約 40%[2]。可以預計,雖然目前選擇使用 SiC 變頻器的成本比 IGBT 高,但隨著該技術被更廣泛地采用,這一成本差異將會縮小。

圖 10 結果表明,電池成本的影響已經大幅降低,不同變頻器之間的差異也相應地逐漸縮小。這可能導致對人們數據有另一種解釋,從而做出另一種決策。例如,圖10a 表明,雙速變速器的效率益處不再明顯,因此與其他單速變速器的差異也已大大減小。在此例中,已經考慮了單輛車的應用,但是當考慮多輛車或平臺時,使用單速變速器的決策可能會更有吸引力。圖 10b 結果表明,SiC 與 IGBT 的成本差異已經很小了。這種分析可以與目前的技術評估結合使用,以當前的成本來衡量新技術的潛力,以及何時投資可以獲得長期收益。

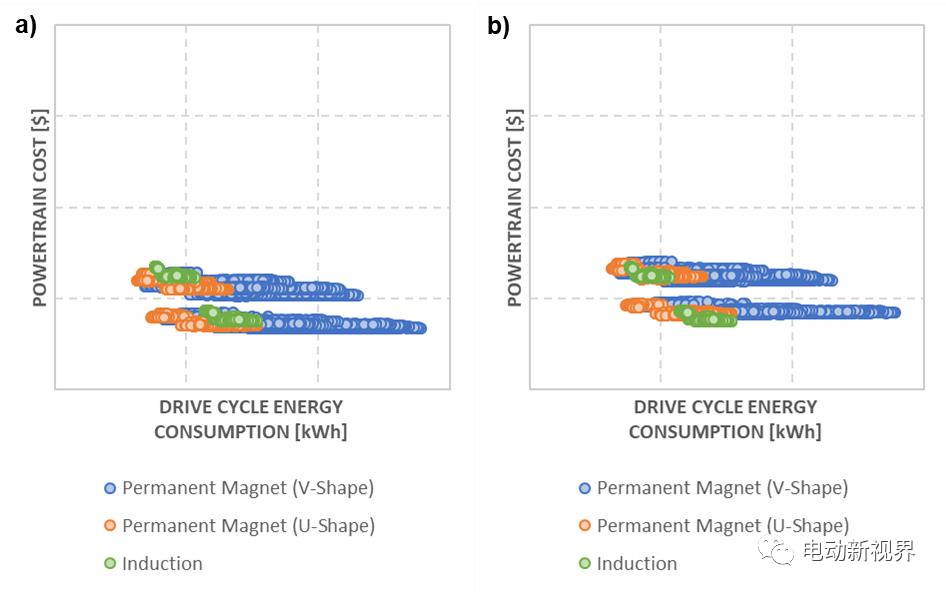

另一個需要考慮的領域是磁體成本的影響。圖2b 顯示了自 2009 年以來釹成本的波動變化,作為影響眾多汽車發動機成本的主要因素,我們必須考慮這種變化的影響。圖 11a 顯示了使用當前典型磁體成本的汽車循環工況能耗與動力系統成本的關系(不包括電池)。圖 11b 顯示了相同的結果,但是使用 2011 年釹的峰值成本來代替磁體成本進行計算的。

這引起永磁電機的兩種動力系統配置的成本變化。沒有磁體的感應電機不受影響。如 圖 11a 所示,使用感應電機的動力系統通常在上文討論過的每種類型的變頻器中成本較高。其中一個原因是在可接受包裝體積中,為了達到性能要求而需要增加相電流。然而,這種增加的相電流會導致變頻器成本增加。因此,盡管沒有磁體的電機成本較低,但凈效應會導致成本增加。

圖 11 - 汽車循環工況能耗與動力成本(不包括電池);a) 當前磁體成本,b) 2011 年磁體成本峰值

如果 2011 釹的成本峰值按 圖 11b 發展,則這一趨勢將會改變。磁體成本越高,永磁動力系統的成本也就越高。現在,可以在變頻器的成本末端找到基于感應電機的變體。

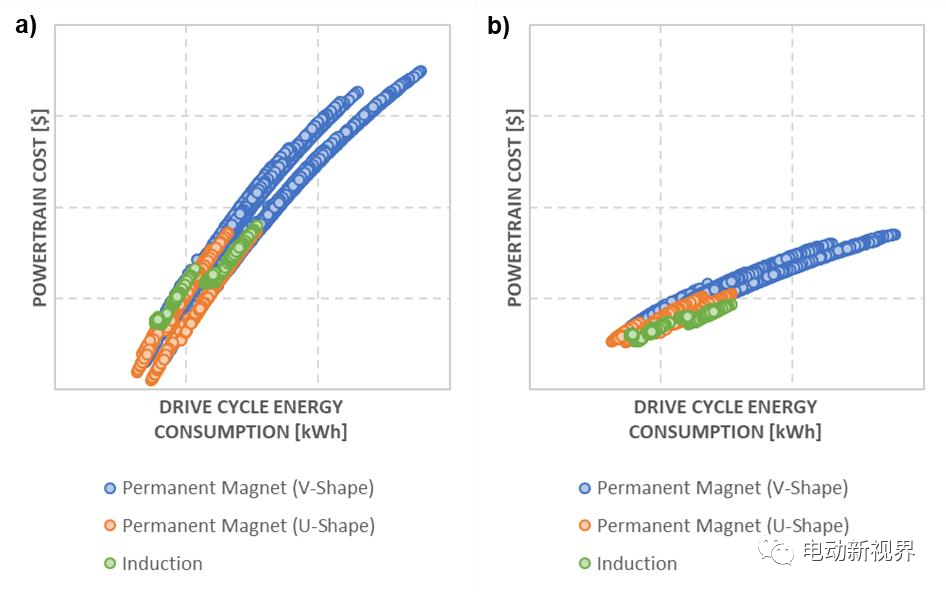

這種特征行為在 圖 12 中得到進一步證明(包括電池成本的影響)。圖 12a 中使用的是能代表當今動力系統和電池典型成本的成本數據。在這種情況下,盡管競爭激烈,但基于永磁電機的動力系統仍在能源消耗和成本方面比感應電機性能好。圖 12b 提出了一個與上文所探討情況類似的方案,即到 2035 年,電池和變頻器的成本都將大幅降低。然而如圖 11 所示,在這種情況下,磁體成本已增加到與 2011 年相同的成本峰值。

圖 12 - 汽車循環工況能耗與動力成本(包括電池);a) 當前成本,b) 預計 2035 年電池和變頻器成本將達到 2011 年磁體成本的峰值

預計到 2035 年,電池成本將下降,這將減少提高效率對總成本的相對影響,從而縮小基于永磁和感應電機的動力系統之間的差異。同樣,隨著變頻器成本的降低,感應電機使用較高電流所帶來的影響也會降低。結合 2011 年的磁體成本峰值,在 圖 12b 中我們可以看到一個完全不同的走向。效率最高的永磁動力系統和感應電機動力系統在能耗和成本上的差異變得很小,這表明未來制定電氣化動力系統策略時感應電機動力系統將發揮極大作用。

結論

混合動力電動汽車和純電動汽車技術種類繁多,發展迅速。因此,在這樣一個快速發展的行業中,制造商和供應商在制定產品戰略方面面臨巨大挑戰。現在所做的產品戰略決策最終將影響未來幾年專注于特定技術的制造業的大規模投資。制造商可利用的決策數據越多,效果就越好。為了制定穩健的產品策略,這些決策應該充分考慮現在和未來的市場狀況。

DSD 采用的 ePOP 系統方法有助于以這種方式評估動力系統產品概念,并可確定其未來的影響。電池成本高低對當前市場中的系統成本有著巨大影響,為 SiC 變頻器、多速變速器和永磁電機等能提高效率的技術提供了重要價值。然而,當前流行的技術不一定仍能在未來成為最強大的解決方案。

如果預期的電池成本軌跡是可信的,那么可以預測,在未來10 到 20 年內,高效率技術的相對價值將會降低。然而,這是在當前汽車續航里程不會增加的假設下所做的判斷。如果此類預期持續增長,那么電池成本將仍舊是主要影響因素,因為增加續航里程的費用將抵消每千瓦時的潛在成本,而提高效率的技術仍將很有價值。

ePOP 等系統方法能將這些發展的總體影響考慮在內,并進行潛在的權衡分析。本文還介紹了其他幾個例子,從而說明這種方法的潛力價值。盡管已證明提高效率的技術是有益的,如 SiC 變頻器、多速變速器或永磁電機,但為車輛應用選擇正確的整體動力系統概念的價值是至關重要的。選擇相關的任何子系統或組件級別可以提高效率并降低潛在成本。

版權歸屬Michael Bryant 博士及Drive System Design (DSD) 公司所有

電子發燒友App

電子發燒友App

評論