和人類(lèi)一樣,電池也喜歡在室溫環(huán)境下工作。熱管理系統(tǒng)不僅能保證這一點(diǎn),還能最大限度提升效率。

通用汽車(chē)在首次公開(kāi)2025款凱迪拉克Escalade IQ——搭載200 kWh以上的24模塊Ultium電池包、預(yù)計(jì)續(xù)航里程為450英里(724公里)、最大輸出功率為750hp的SUV——時(shí)列舉了該車(chē)的一系列特色技術(shù),如基于高通驍龍平臺(tái)的55英寸LED顯示屏,以及可將轉(zhuǎn)彎半徑減少6.5英尺以上(至39英尺4英寸)的四驅(qū)系統(tǒng)等。

但其中有一項(xiàng)技術(shù)對(duì)于這輛預(yù)計(jì)售價(jià)高達(dá)13萬(wàn)美元的奢華電動(dòng)汽車(chē)而言似乎平平無(wú)奇,那就是熱泵。

Escalade IQ搭載了通用的Ultium能量回收系統(tǒng),其功能是允許“熱量在電池/動(dòng)力電子系統(tǒng)和車(chē)廂之間轉(zhuǎn)移。”開(kāi)發(fā)Ultium能量回收系統(tǒng)的初衷是為了“最大限度利用每瓦功率,優(yōu)化續(xù)航里程,并盡可能減少用于五種地區(qū)氣候控制的高壓電池的能耗。”

換言之:杜絕浪費(fèi)Escalade IQ的驅(qū)動(dòng)能量,并同時(shí)確保車(chē)廂的最大舒適度。Ultium能量回收項(xiàng)目經(jīng)理Lawrence Ziehr解釋了必須將Ultium電池包的工作溫度維持在最佳區(qū)間內(nèi)的原因:“冷卻的最大挑戰(zhàn)在于使整個(gè)電池包均衡冷卻。我們通過(guò)將電芯與一個(gè)常規(guī)熱交換器連接,使熱流均衡地流經(jīng)電池包模塊。我們將整個(gè)電池包的冷卻和加熱視為優(yōu)先任務(wù),只有實(shí)現(xiàn)這一點(diǎn)才能最大限度利用功率,同時(shí)保證汽車(chē)的性能和續(xù)航。”

為此,Ziehr補(bǔ)充道:“我們?cè)谙到y(tǒng)與制冷器及熱泵的連接處進(jìn)行了大量冷卻工作,成功使電池降至環(huán)境溫度以下。”搭載Ultium系統(tǒng)的所有通用車(chē)型都采用了該方案。

汽車(chē)的核心

美國(guó)Vitesco技術(shù)公司北美電驅(qū)系統(tǒng)業(yè)務(wù)部主任Jason McClymont指出,“熱管理現(xiàn)已成為汽車(chē)的核心。沒(méi)有熱管理,電動(dòng)汽車(chē)的其他部件便難以在理想狀態(tài)下工作。”

其同事Gerhard Eser是公司的熱管理首席專(zhuān)家,他進(jìn)一步指出:“在電動(dòng)車(chē)中,我們用于加熱和冷卻的唯一能量基本都來(lái)自于電池。”

車(chē)主最關(guān)心的當(dāng)然是如何實(shí)現(xiàn)最大續(xù)航。但這牽涉到其他許多問(wèn)題,比如車(chē)廂溫度不宜太冷或太熱,還有電池溫度必須控制在最佳工作范圍內(nèi)。正如博世馬薩諸塞省Waltham工廠工程主管Andreas Douglas所說(shuō)的,“和人類(lèi)一樣,電池也喜歡在室溫環(huán)境下工作。所以我們希望電池處于舒適的狀態(tài),否則它的效率就會(huì)大打折扣。”

這意味著被Douglas稱(chēng)為“一切功能的基礎(chǔ)”的熱管理在電動(dòng)汽車(chē)中扮演著多個(gè)重要角色——從維持車(chē)廂舒適到滿足電池及相關(guān)車(chē)載電子系統(tǒng)的熱需求。

智能技術(shù)

在此背景下,工程師必須開(kāi)發(fā)出Douglas所稱(chēng)的“智能技術(shù)”。對(duì)于傳統(tǒng)油車(chē),內(nèi)燃機(jī)產(chǎn)生的廢熱可以用于冬季的車(chē)廂供暖。但夏季的情況則截然不同。“空調(diào)永遠(yuǎn)需要依賴(lài)發(fā)動(dòng)機(jī),”博格華納首席技術(shù)官Harry Husted表示。“當(dāng)汽車(chē)處于空轉(zhuǎn)狀態(tài)下,如果空調(diào)壓縮機(jī)突然啟動(dòng),那么發(fā)動(dòng)機(jī)就必須泵入額外燃料,以產(chǎn)生旋轉(zhuǎn)空調(diào)壓縮機(jī)的扭矩。”

通常這部分燃料不會(huì)被視為巨大的損耗。但對(duì)于電動(dòng)車(chē),正如Husted指出的,車(chē)主通常希望車(chē)輛在充滿電后能達(dá)到廠商宣稱(chēng)的最大續(xù)航里程。但實(shí)際上,對(duì)電池的需求不僅僅只有產(chǎn)生推進(jìn)扭矩所需的能耗。

這意味著必須開(kāi)發(fā)出可將推進(jìn)之外的電池能耗降至最低、并將任何廢熱加以高效利用的技術(shù)。“分給其他功能的電量越高,用于推進(jìn)的電量就越低,” Vitesco的Eser表示。“這就是為什么我們必須將系統(tǒng)中的所有廢棄能量,即來(lái)自于電機(jī)、電池和電子系統(tǒng)的廢棄能量連接并匯總起來(lái)。而電動(dòng)車(chē)和內(nèi)燃機(jī)的最大區(qū)別在于,我們必須更加謹(jǐn)慎地對(duì)待寶貴的能量。”

博世的Douglas表示,雖然內(nèi)燃機(jī)“各部件的熱管理都是分別考慮的”,但博世對(duì)電動(dòng)車(chē)“采用了全局性的思考方式:我們研究各個(gè)子系統(tǒng)的需求,從而開(kāi)發(fā)出讓能量在其間高效轉(zhuǎn)移的產(chǎn)品和技術(shù)。”換言之,他們開(kāi)發(fā)的系統(tǒng)可以確定哪個(gè)子系統(tǒng)存在熱能需求或余熱,并相應(yīng)地將熱能轉(zhuǎn)移過(guò)去或提取出來(lái)。

不僅如此,博世還研究了如何充分利用環(huán)境溫度。博格華納的Husted舉了個(gè)例子:“當(dāng)你想冷卻電池包時(shí),如果電池包的溫度高于周?chē)鷾囟龋敲茨憔涂梢酝ㄟ^(guò)周?chē)諝鈱⒗鋮s液冷卻。”

Douglas表示博世甚至還在考慮將太陽(yáng)能用作輔助能源。

“封裝”帶來(lái)的挑戰(zhàn)

然而,這些電動(dòng)車(chē)的熱管理系統(tǒng)都面臨著一個(gè)制約因素:封裝。

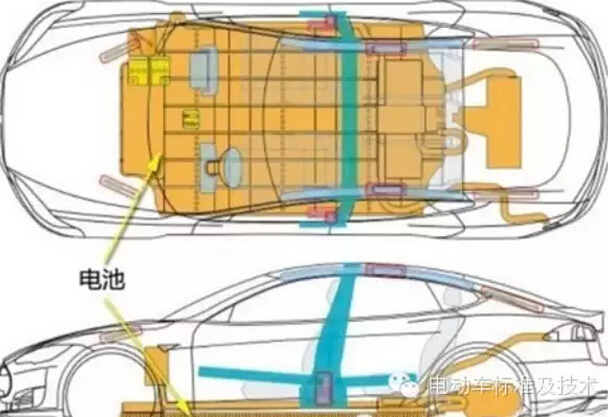

Douglas表示電動(dòng)車(chē)的封裝是一個(gè)關(guān)鍵的性能指標(biāo)。“想想前置行李箱。”盡管由于移除了巨大的發(fā)動(dòng)機(jī),電動(dòng)車(chē)前蓋下方的空間比燃油車(chē)寬裕不少,但那里依然有動(dòng)力電子系統(tǒng)、逆變器、電機(jī)等設(shè)備。因此熱管理系統(tǒng)依然需要相對(duì)緊湊。

回到之前提到的用空氣冷卻電池的可能性,Husted指出,“這種想法看上去很簡(jiǎn)潔,因?yàn)檫@樣無(wú)需使用冷卻劑和管道,還可以減少這部分的重量。但問(wèn)題在于空冷的熱傳遞效率非常低。因此氣道必須做得非常大,還必須配備風(fēng)扇。但由于汽車(chē)有緊湊性的需求,而且推進(jìn)功率高達(dá)100 kW級(jí),這種功率級(jí)別遠(yuǎn)遠(yuǎn)高于家庭用電,更接近社區(qū)用電。因此相比空冷,液冷是更優(yōu)的選擇。”

博格華納同樣認(rèn)可液體熱交換的效率,并開(kāi)發(fā)了一系列可同時(shí)加熱電池包和車(chē)廂的緊湊型高壓冷卻液加熱器。Husted指出電池加熱非常重要。“電池包在溫暖的時(shí)候可以更高效地輸電和充電。而當(dāng)鋰電池的溫度太低時(shí),就不能過(guò)于猛烈地充電,或者最好不充電——因?yàn)檫@時(shí)候陽(yáng)極的鋰鍍層電勢(shì)非常低。總之,溫暖的電池有助于充電和能量輸出。”

Vitesco開(kāi)發(fā)了一個(gè)冷卻液熱管理模塊,McClymont稱(chēng)之為“集成了多個(gè)泵和閥門(mén)的單元。我們將整個(gè)熱管理系統(tǒng)的架構(gòu)簡(jiǎn)化至一個(gè)模塊,因此安裝和封裝都變得非常容易,因?yàn)橹挥幸粋€(gè)中央單元。”

Eser介紹該模塊有多個(gè)進(jìn)出口,而且安裝位置應(yīng)該位于管道總距離最短處(以減少冷卻液的用量和重量),而且可能需要位于車(chē)輛底側(cè),“因?yàn)槿藗兌颊J(rèn)為電動(dòng)車(chē)就應(yīng)該有前備箱。”

Our Next Energy正在開(kāi)發(fā)一系列LFP電池。該公司創(chuàng)始人兼首席執(zhí)行官M(fèi)ujeeb Ijaz表示,“我們相信要讓電池變薄。你最終會(huì)在兩側(cè)都有一個(gè)鋁制散熱器。”電池外殼底部有一塊冷板。這些電池與冷板結(jié)合,形成Ijaz所說(shuō)的“高效傳熱” (ONE)

無(wú)獨(dú)有偶,博世也開(kāi)發(fā)了數(shù)款將加熱和冷卻系統(tǒng)納入緊湊封裝的靈活熱管理單元。Douglas將其形容為“以聰明的方式使用冷卻液、潤(rùn)滑油等任何轉(zhuǎn)移熱能的媒介。而且你不希望在此過(guò)程中浪費(fèi)能量。”在內(nèi)燃機(jī)時(shí)代,長(zhǎng)距離的布線相對(duì)而言不是一個(gè)問(wèn)題,但對(duì)于電動(dòng)車(chē),任何損耗都非同小可。

以上所有問(wèn)題都匯總為Douglas所稱(chēng)的復(fù)雜工程挑戰(zhàn),即在確保推進(jìn)系統(tǒng)的所有部件(電池、動(dòng)力電子、電機(jī))都處于最佳工作溫度的同時(shí),使車(chē)廂內(nèi)部也具有舒適的環(huán)境。

Douglas舉了個(gè)形象的例子:“假設(shè)一輛位于亞利桑那州的電動(dòng)車(chē)需要在載人的情況下進(jìn)行快充,什么樣的技術(shù)可以實(shí)現(xiàn)該情景?”

如何看待電池的浸沒(méi)式冷卻技術(shù)?

讓電池在各種條件下都處于合適的溫度區(qū)間(即負(fù)載時(shí)冷卻,環(huán)境溫度低時(shí)加熱)通常是通過(guò)電池包底部的液冷盤(pán)以及電芯之間的液冷通道實(shí)現(xiàn)的。

但將所有電芯浸入介電液體的想法又如何?理論上,這不僅能提升整個(gè)電池包的熱一致性,還能免去冷卻盤(pán)、熱界面材料等部件。

但IDTechEx.com的首席技術(shù)分析師James Edmondson指出,浸沒(méi)式冷卻存在大量技術(shù)挑戰(zhàn),因此盡管它的確具有諸多益處,但可能只會(huì)用于高性能、高成本的電動(dòng)車(chē)上。

“該技術(shù)的行業(yè)經(jīng)驗(yàn)非常少,因此尚未針對(duì)量產(chǎn)進(jìn)行優(yōu)化。除了這點(diǎn)造成的高成本外,電池模塊的防泄漏封裝也是耗費(fèi)成本的技術(shù)難題。因此,目前只有高端低產(chǎn)量電動(dòng)車(chē)會(huì)采用這種技術(shù)。”他補(bǔ)充道,“此外,浸沒(méi)式冷卻通常需要在電芯之間留出空隙好讓冷卻液通過(guò),但液體自身是有重量的,因此這樣做等于降低了電池包的能量密度。這意味著對(duì)于一個(gè)在既定的體積內(nèi)裝入盡可能多的電池容量的應(yīng)用,浸沒(méi)式冷卻可能不是一個(gè)理想的解決方案。但浸沒(méi)式冷卻更適合在既定體積內(nèi)裝入盡可能多的功率的應(yīng)用,也就是賽車(chē)和高性能車(chē)型等。”

2021年,總部位于德國(guó)斯圖加特的馬勒集團(tuán)曾表示正在研發(fā)浸沒(méi)式電池冷卻,并強(qiáng)調(diào)了該設(shè)計(jì)可減少直流快充的時(shí)間,還有可能降低電池尺寸和成本。1級(jí)供應(yīng)商法雷奧在2023 IAA車(chē)展上表示已和法國(guó)的道達(dá)爾能源集團(tuán)建立合作伙伴關(guān)系,將共同研發(fā)利用電解液的浸沒(méi)式冷卻系統(tǒng),該系統(tǒng)“還將用于未來(lái)法雷奧所有動(dòng)力電子產(chǎn)品的冷卻。”

Edmondson指出,IDTechEx的調(diào)研結(jié)果顯示,2023年上半年共有96%的電動(dòng)車(chē)使用冷卻盤(pán)冷卻。但在2026-2033年間,浸沒(méi)式冷卻將以每年高達(dá)9%的速度增長(zhǎng),但它依然將是“汽車(chē)熱管理市場(chǎng)中一個(gè)相對(duì)較小的領(lǐng)域。”

審核編輯:黃飛

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論