可彎曲AMOLED面板量產挑戰已逐步獲得解決。近期各大顯示器制造商已陸續發布可彎曲AMOLED面板原型,且在基板材料、TFT技術、封裝與制程技術等關鍵量產挑戰上,也已掌握可行的解決方向,可望加快可彎曲AMOLED面板商用。

主動式有機發光二極體顯示器(Active Matrix Organic Light-Emitting Diode Display, AMOLED)屬于自發光的顯示技術,結構較使用背光源的液晶顯示器(LCD)簡單,且能達到輕、薄、高亮度以及反應速度快等優點,因此非常適合軟性顯示器應用。

然而,在可彎曲(Flexible)AMOLED的商品化過程中,仍有數個關鍵問題尚待克服,包括基板材料、薄膜電晶體(TFT)技術、封裝技術,以及制程技術等,本文將分析這些關鍵問題的現況以及可能的解決方法。

可彎曲AMOLED原型陸續出籠

近幾年來,可彎曲AMOLED技術快速發展,各大顯示器廠商陸續推出驗證可行的雛型品(Prototype)。以樂金顯示(LGD)為例,在2007年該公司采用不銹鋼薄板為基板,并以金屬氧化物薄膜電晶體(MOTFT)技術來制造該公司的AM背板,開發出3.5寸可彎曲AMOLED的雛型品。

2010年索尼(Sony)采用PES或PEN的塑膠基板,搭配有機薄膜電晶體(OTFT)所構成的AM背板,制造出可彎曲AMOLED顯示器,其卷曲半徑可達4毫米(mm),且于十萬次卷曲后,仍能保持影像品質。

在***方面,工研院亦驗證出6寸的可彎曲AMOLED顯示器,基板為改質的透明且可耐高溫的PI塑膠基板,控制陣列采用非晶硅薄膜電晶體,制程方面則是將PI基板貼合于玻璃板上,再采用硬式元件的加工程序。

三星(Samsung)同樣使用PI基板,但是制程上系將液態PI軟性涂料涂布于玻璃上,然后再于玻璃上制作低溫多晶硅(Low Temperature Poly-silicon, LTPS)的薄膜電晶體,完成4.5寸全彩(800×480)的可彎曲AMOLED。

商品化面臨四大挑戰

雖然目前可彎曲AMOLED技術已蓬勃發展,然而,實際商品化仍面臨許多障礙,其中可歸納出以下四個關鍵問題。

軟性基板材質要求高

可彎曲AMOLED應用對軟性基板性質的要求,包括高阻水氧能力(避免顯示器與水氧反應而劣化)、高光穿透度(可適用于下發光式顯示器)、高耐化性(避免基板受AMOLED制程的溶劑與反應氣體影響)、高耐溫性(避免基板受AMOLED的加溫制程破壞)、高機械強度(耐沖擊性與耐撓曲性)、低熱膨脹系數(避免基板于AMOLED的加溫制程中受熱變形)及輕量化等。

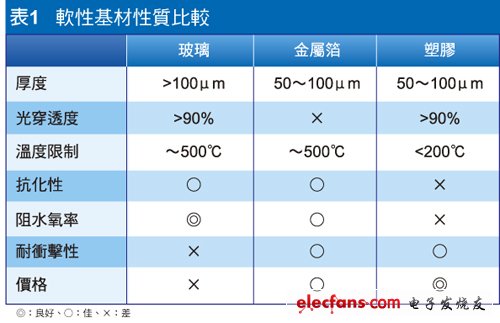

目前主要有三種軟性基板可供可彎曲AMOLED使用,分別為玻璃、金屬箔及塑膠基板,主要性質的比較如表1所示,三種基板的現況與挑戰分別詳述如下。

易碎、不易變薄 玻璃基板應用居劣勢

玻璃具有高阻水氧能力、高光穿透性、高耐化性及高耐溫性等優點,但若欲達到可撓曲性,則厚度必須在100微米(μm)上下。

玻璃基板的問題在于機械性質與成本。在超薄厚度下,玻璃基板極易受外力撞擊而碎裂;且因玻璃的剛脆本質,即使厚度超薄,可撓曲程度仍屬有限。另外,超薄玻璃基板的制造需精密加工技術,成本難以壓低。因此,若與其他軟性基板材質相較,玻璃基板于可彎曲AMOLED的應用較居劣勢,目前超薄軟性玻璃基板供應商有旭硝子玻璃(Asahi Glass)及康寧(Corning)等廠商。

制程復雜、成本高 金屬箔基板適用性降低

金屬箔基板具有高耐溫性、高抗化性、高機械強度及高阻水氧能力等優點,金屬材料中以不銹鋼為目前使用最廣的軟性基板材料。不銹鋼基板的缺點包括不透光(不適用于下發光式AMOLED)、重量大(不適于可攜式顯示器)、撓曲度尚可(不及塑膠基板)及成本略高等。

此外,因受機械加工程序影響,不銹鋼基板表面的粗糙度,遠大于顯示器應用的所需,因此必須研磨拋光或于表面涂布一層平坦層后,才能進行后續制程。并且,不銹鋼基板為導體,無法絕緣其上的AMOLED元件,因此必須于其上添加一絕緣層。此等基板前處理程序使制程復雜度與制造成本大幅增加,降低金屬箔基板于可彎曲AMOLED的適用性。

兼具多元優勢 塑膠基板采用度最高

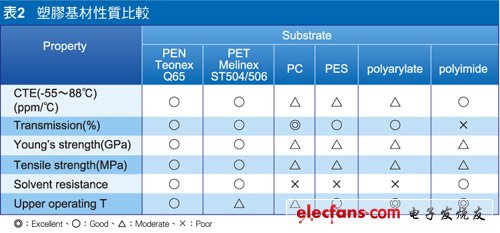

塑膠基板具有前兩類基板難以抗衡的幾種優點組合,包括低成本、高撓曲性、輕量化和高透光性等,因此為目前最廣為使用的可彎曲AMOLED基板,也是可彎曲AMOLED未來商品化發展中,最具優勢的基板材料。然而,塑膠基板仍有數項關鍵問題須克服,包括較差的熱性質與較低的抗化性等。

熱性質的問題可分為兩方面,分別為熱膨脹與耐熱性。塑膠基板的熱膨脹系數約60?70ppm/℃,遠大于一般無機材料約5ppm/℃,而面板制程中含有多道無機材料薄膜的沉積制程,例如前段制程中的TFT元件制程,因此極易因熱膨脹系數差異過大,導致塑膠基板的變形或彎曲,甚至造成無機薄膜剝落等問題。

此外,面板制程中通常包含高溫制程,例如TFT制程約250?300℃,而多數塑膠基板的軟化溫度在該溫度之下,因此造成基板材料選用的限制。在抗化性方面,塑膠基板易受面板制程中所使用的有機或腐蝕溶劑侵蝕,影響后續制程設計的彈性。

表2為數種主要塑膠基板材料熱性質、光穿透度與抗化性的比較。由表中資料可知,主要塑膠基板材料中,以PET與PEN的綜合性質較佳;此二種基板系于成膜過程中,施以雙軸應力而大幅提高結晶度,使其軟化溫度提高、熱膨脹系數下降且抗化性增強。

若欲更進一步改善塑膠基板的熱性質與抗化性,除持續開發性質較佳的高分子材料外,亦可利用現有高玻璃轉化溫度(Tg)的塑膠基板材料,經由化學改質調控表面性質或機械加工調控結晶度,使熱膨脹系數降低,耐熱性提高。

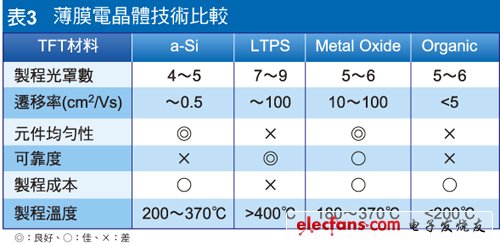

薄膜電晶體四大技術各具優缺點

AMOLED控制陣列所使用的薄膜電晶體,主要可分為四個技術(表3)。首先是非晶硅薄膜電晶體(Amorphous Silicon TFT),非晶硅TFT具備均勻度佳、可大面積生產和制程成本低等優點,且其制程溫度低,僅約為200?370℃,因此是目前液晶顯示器的主要技術。但非晶硅薄膜的載子遷移率(Mobility)多小于0.5cm2/Vs,且元件在Bias-Stress的情況下穩定度差,難以符合AMOLED所需的高更新速度,以及驅動電流的穩定度,因此于AMOLED應用上較不利。

其次是低溫多晶硅TFT,由非晶硅薄膜經雷射熔融結晶后制成,晶粒大小約為0.3?0.7微米(μm)。低溫多晶硅TFT的載子遷移率,可高達100cm2/Vs,且元件穩定度高,足以符合AMOLED所需。

但是其缺點在于大面積成膜的均勻性不佳、制程設備成本高和制程溫度高(400℃以上)等,其中尤以高制程溫度限制LTPS TFT于可彎曲AMOLED的應用,因此開發可于400℃以下的技術,將是低溫多晶硅TFT主要的挑戰。目前在這方面的進展,包括例如三星所驗證的技術,其以鎳金屬微粒誘導硅薄膜側向結晶,并搭配快速煺火制程技術,使制程溫度大幅下降。

第三為有機TFT(Organic TFT),系利用具共軛結構的小分子有機化合物或高分子制作的薄膜電晶體,優點為撓曲性佳、低溫制程,以及可溶液涂布如Roll-to-Roll(R2R)制程等優點,被視為未來軟性顯示器的主要技術。有機TFT技術的挑戰在于技術成熟度低、載子遷移率低(小于5cm2/Vs)、元件穩定性及可靠度不足等。

第四為金屬氧化物TFT(Metal Oxide TFT),金屬氧化物半導體系利用金屬離子的S軌域互相重疊,形成載子傳遞路徑,因此在非晶相即可達到高載子遷移率,也因此制程溫度可遠低于多晶硅TFT,但仍可達到類似的高載子遷移率;由于非晶質結構,因此金屬氧化物TFT的制程均勻性佳,有利于大面積生產。

此外,金屬氧化物亦可溶液涂布成膜,更增加制程的吸引力。目前最成熟的金屬氧化物材料為銦鎵鋅氧化物(IGZO),載子遷移率約為30cm2/Vs、可低溫制程,以及透光度極佳,可提高顯示器元件的開口率,因此,非常適合可彎曲AMOLED的應用。

金屬氧化物TFT的挑戰,在于元件穩定度與載子遷移率難以兼顧以及缺乏可行的P-Type材料等;目前兩方面的持續研發,包括藉由Ar電漿處理增加TFT元件載子遷移率、摻雜Zr原子改善TFT元件穩定性及開發SnOx為P-Type TFT等。

封裝技術助攻 OLED元件使用壽命大增

OLED中的有機半導體材料及低功函數電極極易受氧氣與水氣劣化,因此OLED元件的使用壽命一直是商品化過程中的一大挑戰,必須利用有效的封裝技術來阻絕水氣與氧氣的侵入,才能達到足夠的元件穩定性。

傳統的封裝方法,是使用玻璃蓋板加上UV膠與吸濕劑來封裝OLED元件,此方法雖能有效延長元件壽命,但制作成本高,且玻璃蓋板不具有可撓曲性,因此無法滿足可彎曲AMOLED顯示器的要求。

為使封裝后的可彎曲元件仍保用可撓性,采用阻氣薄膜包覆元件的薄膜封裝技術為必行途徑。除封裝外,可彎曲AMOLED若是使用塑膠基板,因為塑膠基板的阻水氧能力極差,因此在基板表面也須鍍上阻氣薄膜。

在高阻氣性、可撓性薄膜的開發上,2003年Vitex提出利用有機薄膜/無機薄膜多層反覆堆疊而成的阻氣薄膜,其中無機薄膜為主要阻氣層,有機薄膜則提供分離(Decouple)相鄰兩層無機薄膜中的缺陷及應力緩沖的功能。

此多層結構薄膜可達到水氣穿透率(Water Vapor Transmission Rate, WVTR)至1×10-6g/m2/day范圍,已達OLED元件商品化的需求;此技術于AMOLED的實際應用,已由三星驗證成功。

有機/無機多層阻氣薄膜技術雖有效,但缺點在于制程復雜繁瑣,實用性較低。為解決此問題,阻氣薄膜技術的新趨勢為零缺陷單層無機薄膜,透過消除薄膜缺陷,使單層無機薄膜在超薄厚度之下,即可符合OLED封裝的需求,且因薄膜厚度超薄,亦能達到相當的可撓性。

零缺陷單層無機阻氣膜,可利用原子層沉積技術(Atomic Layer Deposition, ALD)來實現,例如Park等人以100奈米(nm)的PECVD SiNx薄膜,加上30奈米的ALD Al2O3薄膜封裝OLED,封裝后經260小時于室溫大氣下以1300cd/m2的亮度操作,可使元件維持原有91%的亮度。Groner等人亦利用ALD于PI及PET基板上制備Al2O3阻氣薄膜,發現26奈米的ALD薄膜則可達到10-6g/m2/day范圍的WVTR值,并可承受曲率半徑為2公分的撓曲,仍保持WVTR值不變。

筆者團隊也成功開發利用ALD奈米復合薄膜的可彎曲有機太陽能電池之封裝技術。ALD制程溫度低(《100℃)、具有極佳的大面積鍍膜均勻性、可于低真空或大氣之下操作,且目前已有非真空Roll-to-Roll連續制程Prototype機臺,因此是極有潛力的可彎曲AMOLED封裝技術。

可彎曲AMOLED拼商用 長、短期制程發展重心不同

可彎曲AMOLED的制程技術發展,可分為短程與長程兩種規畫。

短程規畫系套用目前硬式AMOLED面板的Sheet-to-Sheet(S2S)量產制程,藉由硬式面板制程的成熟度,加快可彎曲面板商品化步伐。長程規畫則是以Roll-to-Roll且全溶液、非真空制程為目標,以實現低成本制造可彎曲AMOLED的理想。

在短程規畫方面,圖1為硬式AMOLED面板的制造流程,其中TFT陣列背板乃是采用化學與物理氣相沉積法,于玻璃基板上沉積半導體與導體薄膜,再利用微影技術搭配蝕刻方式制備元件各部的細微圖樣。

有機發光材料則以蒸鍍方式沉積,搭配金屬遮罩,達到RGB三色畫素的定位,其中金屬遮罩對位精準度需達±5微米;元件封裝則是采用玻璃蓋板,加上封裝膠的傳統封裝方式。

上述制程若欲直接套用于軟性面板上仍有兩項困難;其一,塑膠基板的耐溫性遠低于玻璃基板,因此在沉積TFT半導體薄膜時,必須開發低溫沉積卻仍可達到高載子遷移率的技術,如雷射快速煺火技術、金屬氧化物半導體薄膜和有機半導體薄膜等。

其次,塑膠基板的尺寸易于高溫制程中,或是制程溶劑膨潤下產生大幅改變,導致元件各層的對位精準度不足。若將塑膠基板貼附于玻璃上進行制程,則可減少基板尺寸的改變,但其根本的解決之道仍是在于基板性質的改良。

在長程規畫方面,目前可彎曲AMOLED制程各主要步驟皆已有Roll-to-Roll的驗證,包括Roll-to-Roll濺鍍與蒸鍍(導電層、介電層及有機層沉積)、Roll-to-Roll化學沉積(半導體薄膜沉積)、Roll-to-Roll微影(元件各部圖樣化)、Roll-to-Roll涂布與噴涂(各層材料的溶液涂布與圖樣化)、Roll-to-Roll薄膜封裝等。

然而,多數Roll-to-Roll步驟的效果,距離商品化所需水準仍有一段差距,且其加工面積仍遠小于硬式面板制程的能力,尤以溶液制程為著。原因除Roll-to-Roll設備的技術尚未成熟外,亦受到材料性質尚未最佳化,以及噴涂(噴墨、網印和壓印等)圖樣化精準度不佳的兩大限制。

因此,在Roll-to-Roll制程開發上,除了設備之持續開發,各種新穎材料與圖樣化技術包括可涂布式金屬氧化物半導體、可涂布式有機半導體、可涂布式導電薄膜、可涂布式有機發光材料、非真空式薄膜封裝技術和自組裝技術等,將是決定性的關鍵。

電子發燒友App

電子發燒友App

評論