在一些低功耗設計中,LED 物理隔離是一種常用方法,因為它允許使用成本更低的非隔離式電源。圖 1 顯示了一種典型的 LED 燈替代方法。本舉例中的電源為非隔離式電源,其意味著實現用戶高壓保護的隔離被嵌入到了封裝而非電源中。很明顯,電源的空間極其小,從而對封裝構成了挑戰。另外,電源被隱埋到封裝內部,從而阻礙了散熱,影響了效率。

?

圖 1 燈泡替換使電源空間變得極小

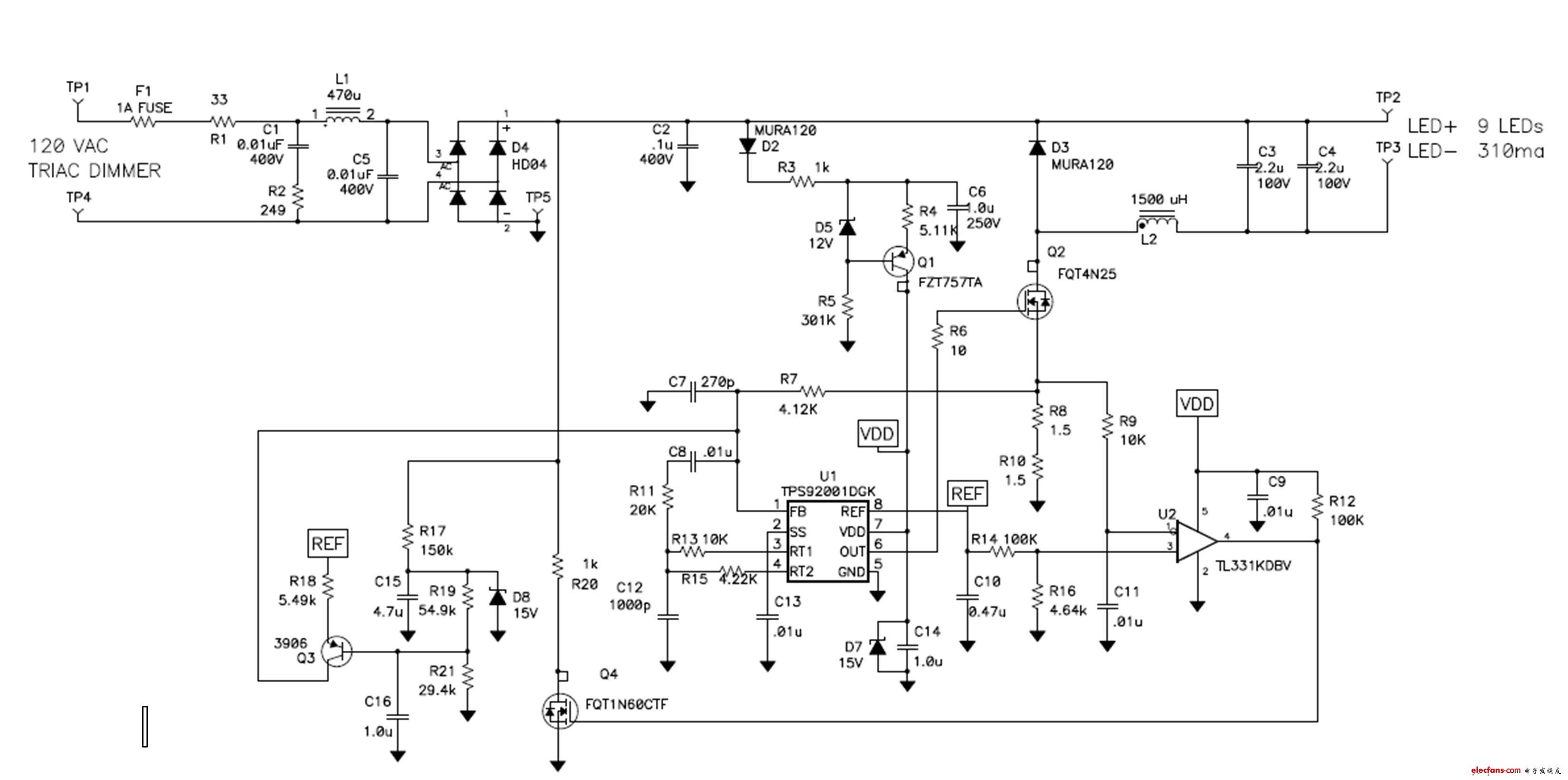

圖 2 顯示了一個通過 120 伏 AC 電源為 LED 供電的非隔離式電路。它包含一個為降壓功率級供電的整流橋。該降壓調節器是一個“倒置版”,其電源開關 Q2 處在回路中,而環流二極管 D3 連接至電源。在電源開關導通期間,通過一個源電阻對電流進行調節。盡管這樣做的效率相當高(80%-90%),但是這種電路存在幾個限制效率的缺點。導通時,電源開關必須承載全部輸出電流,而在電源開關關閉時,輸出電流流過環流二極管。另外,電流檢測電阻器 R8 和 R10 的電壓約為 1 伏。相比 15 到 30 伏的 LED 電壓,所有這三個壓降都很大,并且會對電源效率構成限制。更為重要的是,這些損耗會促進燈泡溫升。LED 的發光能力會慢慢減小,而這種能力與LED的工作溫度密切相關。例如,70oC 條件下,LED 光輸出減少30%的時間超出了 50000 小時,而在 80oC 條件下,這一時間僅為 30000 小時。由于燈泡都安裝在一些“筒”中,而這些“筒”往往會阻礙散熱,不利于對流冷卻,因此發熱問題被進一步復雜化。

?

圖 2 降壓調節器實現一個簡單的離線LED驅動器

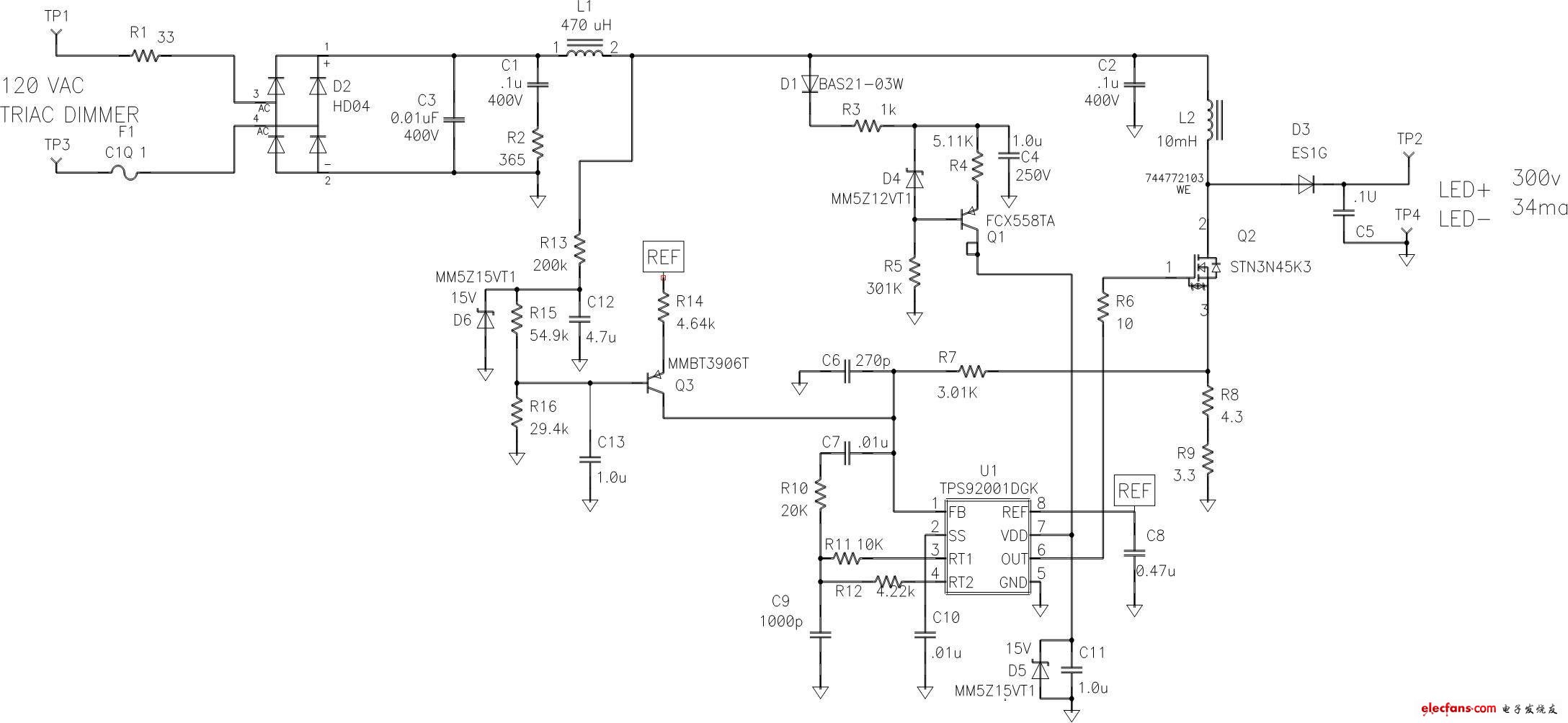

LED 制造廠商通過將數支 LED 串聯在一塊公用基板上,制造出更高電壓的發光體。這些高壓發光體帶來亦或是更低的成本亦或是更高的電源效率。使用這些高壓產品,我們只需使用一組整流器和一個穩流電阻器,從而實現更低成本的電源方法。盡管這種電源可以產生相當好的功率因數,但效率很低,原因是輸入電壓的很大一部分都被用在了穩流電阻器上,導致 30%-50% 的 LED 功率損耗。但是,它可以用于一些小體積的低功耗應用中。然而,在一些高功耗應用中,低效率讓其無用武之地。圖3顯示了另一種替代方法:其使用一個升壓電源。該電路的大部分都與上述方法相同。但是,開關、二極管和電流檢測損耗要小得多,帶來高達 90% 到 95% 的效率。另外,該電路還擁有 97% 的良好功率因數。

?

圖 3 利用升壓電源提高 LED 驅動器效率